一种小模数齿形件电流辅助旋压成形装置

- 国知局

- 2024-06-21 09:42:26

本发明涉及机械工程的塑性加工成形领域,尤其涉及一种小模数齿形件电流辅助旋压成形装置。

背景技术:

1、目前,小模数齿形件主要的成形工艺为滚齿、插齿等机加工方法制备,材料利用率低,加工路线冗长;并且机加工会破坏完整的金属流线,导致产品的强度及韧性不足,使承载能力和疲劳寿命显著降低。

2、此外由于小模数齿形件通常采用难变形金属制备,在常温下的材料流动和塑性成形较为困难,而常用的热加工方式对小模数齿形件这种高精密构件来说,所产生氧化等问题尤为突出。

3、亟需一种新型工艺来实现高精密小模数齿形件的加工,分形旋压是指利用具有硬质尖角的旋轮,对旋转着的圆形毛坯的矩形截面边缘作逐渐径向挤入,使之分开成为“丫”形的两部分的旋压方法。采用该种方式成形小模数齿形件时,不仅能保留完整的金属流线,还能细化组织,是提高零件性能、实现高性能制备的最有效方法之一。

4、此外针对难变形金属可通过对坯料引入高频电流,利用金属的电致塑性效应来显著提高材料的塑性及变形能力,采用电流辅助旋压技术是实现小模数齿形件精确塑性成形的最有效方法之一。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点和不足,提供一种小模数齿形件电流辅助旋压成形装置。本发明在旋压过程中对杯形毛坯通入高频脉冲电流,同时利用测温装置和风冷装置控制小模数齿形件成形区温度,可实现难变形金属小模数齿形件旋压高质量成形加工。

2、本发明通过下述技术方案实现:

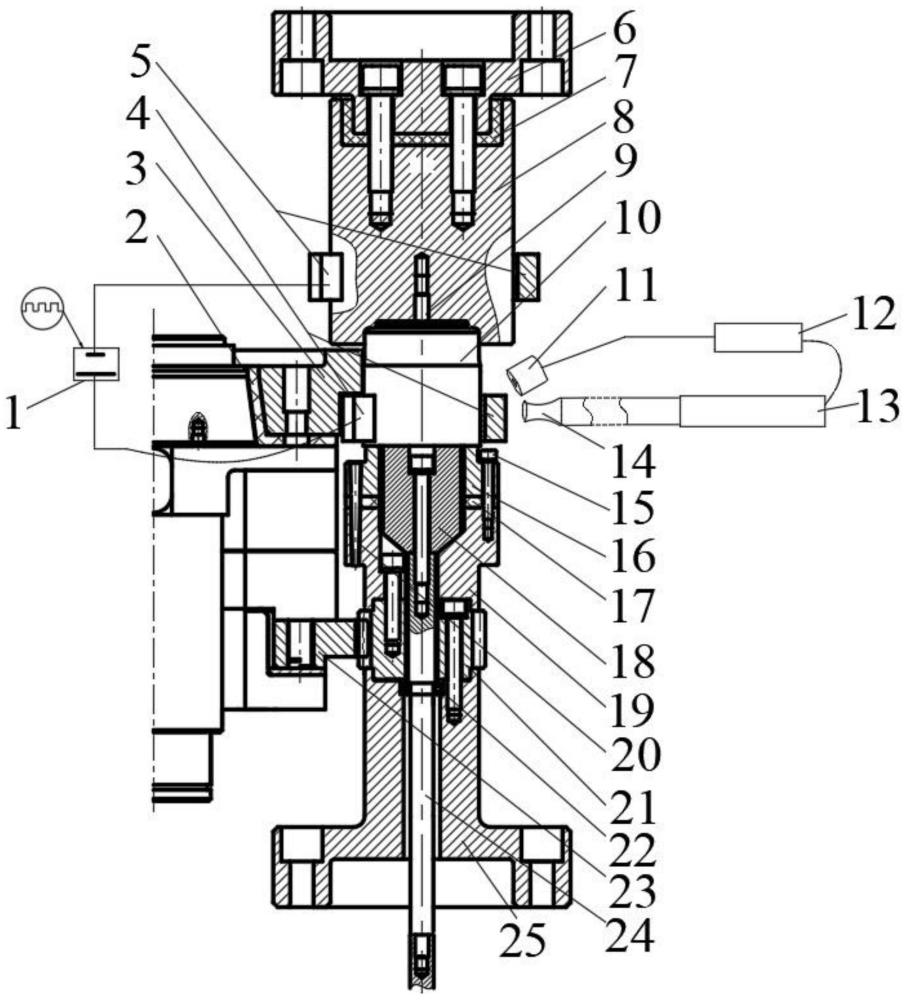

3、一种小模数齿形件电流辅助旋压成形装置,包括芯模装置、尾顶装置、同步装置、顶料装置;其特征在于还包括电流辅助装置、测温装置和风冷装置;

4、所述电流辅助装置包括电刷及脉冲电源1,电刷分别夹持在尾顶8和毛坯10上,其中夹持在毛坯10上的电刷为正电极4,夹持在尾顶8上的电刷为负电极5,正电极4和负电极5的脉冲电流由脉冲电源1提供;在旋压过程中该脉冲电流通入毛坯10的成齿区,作为电流辅助旋压;

5、所述测温装置包括红外线测温仪11和计算机12;计算机12与红外线测温仪11连接,实时显示测量区域温度;

6、所述风冷装置包括空气压缩机13和冷却喷嘴14;冷却喷嘴14与空气压缩机13出风口连接;将红外线测温仪11与冷却喷嘴14对准毛坯10的旋压变形区域;红外线测温仪11将旋压变形区域的实时温度传递给计算机12,计算机12根据红外线测温仪11反馈的温度控制空气压缩机13的输出风速。

7、所述正电极4和负电极5均有两个引脚,其中一个引脚为导电引脚,另一个为绝缘引脚;

8、所述正电极4的导电引脚位于旋压时毛坯10变形区的正下方,正电极4的绝缘引脚与毛坯10电绝缘;

9、所述负电极5的导电引脚与尾顶8电接触,负电极5的绝缘引脚与尾顶8电绝缘。

10、所述正电极4和负电极5的两个导电脚之间的连线,均位于毛坯10的旋压变形区域内。

11、所述芯模装置包括齿轮座25、主动同步传动齿轮21、芯模支撑座19、绝缘垫片17和芯模16;

12、所述齿轮座25的法兰一端与机床主轴相连,另一端通过止口定位并与主动同步传动齿轮21连接;

13、所述芯模支撑座19则通过主动同步传动齿轮21的另一端止口定位与齿轮座25连接,芯模16安装在芯模支撑座19上端面,绝缘垫片17安装在芯模16与芯模支撑座19之间。芯模支撑座19与芯模16之间设置有定位销20,定位销20的作用是保证芯模支撑座19和芯模16这两个零件位置的对正。芯模支撑座19与芯模16的连接采用绝缘螺钉15固定。

14、所述尾顶装置主要有尾顶8、杯形绝缘垫7、尾顶座6和导向销;

15、所述尾顶座6固定在机床主轴上端,尾顶8固定在尾顶座6上,杯形绝缘垫7在安装在尾顶座6与尾顶8之间。

16、所述同步装置包括旋轮3、锥形绝缘垫2和从动传动齿轮23;

17、所述锥形绝缘垫2安装在主轴上,在其上端面安装旋轮3,从动传动齿轮23平行并正对主动同步传动齿轮21安装。

18、所述顶料装置由顶料块18、顶料杆24和滚动轴承22;

19、所述顶料杆24穿过固定在主动同步传动齿轮21与齿轮座25之间的滚动轴承22通过螺纹与机床连接,顶料块18安装在顶料杆24上端面。

20、所述尾顶8压紧时应包围毛坯10的上端,包围的轴向长度为5~10mm;

21、所述旋轮3的外侧面具有与小模数齿形件相配合的齿形。

22、所述主动同步传动齿轮21与小模数齿形件具有相同的分度圆直径;

23、所述旋轮与从动同步传动齿轮拥有相同的分度圆直径。

24、所述顶料块18与芯模16之间存在间隙。

25、本发明相对于现有技术,具有如下的优点及效果:

26、本发明采用旋压成形小模数齿形件提高材料利用率,缩短了整个零件的工艺流程,提高加工效率。

27、本发明可有效减少加工过程中由于电流引起的焦耳热效应,防止了坯料在成形过程中出现氧化现象。

28、本发明通过在尾顶、杯形毛坯之间施加高能脉冲电流,从而在脉冲电源、电刷、尾顶、杯形毛坯、电刷、脉冲电源之间形成电流回路,避免由于过多地中间环节导致电流利用率低,且保证了最大电流密度控制在旋压成形区,提高难变形金属在旋压过程中的塑性。

技术特征:1.一种小模数齿形件电流辅助旋压成形装置,包括芯模装置、尾顶装置、同步装置、顶料装置;其特征在于还包括电流辅助装置、测温装置和风冷装置;

2.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述正电极(4)和负电极(5)均有两个引脚,其中一个引脚为导电引脚,另一个为绝缘引脚;

3.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:正电极(4)和负电极(5)的两个导电脚之间的连线,均位于毛坯(10)的旋压变形区域内。

4.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述芯模装置包括齿轮座(25)、主动同步传动齿轮(21)、芯模支撑座(19)、绝缘垫片(17)和芯模(16);

5.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述尾顶装置包括尾顶(8)、杯形绝缘垫(7)、尾顶座(6)和导向销;

6.根据权利要求4所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述同步装置包括旋轮(3)、锥形绝缘垫(2)和从动传动齿轮(23);

7.根据权利要求4所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述顶料装置包括顶料块(18)、顶料杆(24)和滚动轴承(22);

8.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述尾顶(8)压紧时应包围毛坯(10)的上端,包围的轴向长度为5~10mm;

9.根据权利要求1所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述主动同步传动齿轮(21)与小模数齿形件具有相同的分度圆直径;

10.根据权利要求7所述小模数齿形件电流辅助旋压成形装置,其特征在于:所述顶料块(18)与芯模(16)之间存在间隙。

技术总结本发明公开了一种小模数齿形件电流辅助旋压成形装置;包括电流辅助装置、测温装置和风冷装置;本装置在坯料口部与尾顶加装电刷,并连接高频脉冲电源,在脉冲电源、正极电刷导电脚、毛坯、尾顶、负极电刷导电脚、脉冲电源之间形成电流回路;通过由红外线测温仪与计算机组成的测温装置实时监控毛坯成形区温度,同时计算机根据设定温度与实时温度的对比,控制由冷却喷嘴与空气压缩机组成的风冷装置输出风速大小从而对毛坯温度进行调节。该装置在进行电流辅助旋压小模数齿形件的同时,还能精确控制零件温度,有效减小由于电流热效应导致的零件氧化现象。技术研发人员:夏琴香,范旭东,程秀全,周昊阳,肖刚锋受保护的技术使用者:华南理工大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/15841.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表