一种冲压模具旋转斜楔机构的制作方法

- 国知局

- 2024-06-21 09:46:54

本技术涉及模具设计制造,具体为一种冲压模具旋转斜楔机构。

背景技术:

1、汽车侧围、顶盖、车门、机盖等汽车覆盖件的外板件,外周边设置有多处负角部位,通常需通过侧翻边侧整形模具冲压成型,成型后板件存在负角导致包紧卡滞在凸模上,侧翻边侧整形区域通常需用到旋转斜楔,旋转斜楔的旋转凸模旋转回退脱离板件负角区域,才能便于将成型后的板件取出。

2、传统旋转斜楔的旋转凸模同时充当旋转轴和凸模功能,旋转凸模的外周为圆柱面,与安装座的内侧圆柱面滑配。旋转凸模外圆柱面需大型车床车削和大型磨床磨削加工,并且需设计和铸造专用的配重块与旋转凸模锁附成整体后再加工,加工成本高。如果旋转凸模设计成变径锥面或圆弧面的形式,加工需用到大型的数控车床和专用的磨床,加工成本更高。安装座的内圆为大面积的圆弧面,需数控铣床用球刀加工和钳工抛光打磨,加工难度大;旋转凸模的外圆和安装座的内圆为大面积的圆弧面并且要求高精度配合,钳工调试和后期维护也困难。

技术实现思路

1、本实用新型提供了一种冲压模具旋转斜楔机构,通过合理的模块结构布局,保证弧形导向的精度,解决旋转斜楔加工成本高、钳工调试难度大及后期维护困难的问题。

2、为达到上述目的,本实用新型的技术方案如下:

3、所述的冲压模具旋转斜楔机构,包括底座、旋转凸模、凸模盖板;

4、所述的底座安装于下模上,底座的中间设有轴向为前后方向的圆弧槽;

5、所述的凸模盖板固定安装于圆弧槽左侧的底座顶面上,凸模盖板的右侧面为与圆弧槽对应贴合的圆弧面ⅰ,圆弧槽和圆弧面ⅰ的轴向重合;

6、所述的左侧弧面中下部设有导向键,所述的旋转凸模外圆面的左侧中部设有对应导向键的圆弧导向槽,旋转凸模通过导向键和圆弧导向槽配合安装于底座上;所述的圆弧槽的左侧弧面下部设有两组以上的圆弧形的底部导向块,所述的旋转凸模外圆面的左侧设有对应底部导向块的圆弧导块,旋转凸模装配于底座时,圆弧导块和底部导向块滑动配合;

7、所述的旋转凸模的外圆面左侧上部设有对应圆弧面ⅰ的圆弧面ⅱ,旋转凸模装配于底座时,圆弧面ⅱ与圆弧面ⅰ滑动配合,并且,旋转凸模转动时,圆弧面ⅱ与圆弧面ⅰ始终有接触。

8、所述的冲压模具旋转斜楔机构,还包括两组气缸总成,两组气缸总成沿前后方向间隔设于下模上,其活塞杆通过连接件与旋转凸模连接,驱动旋转凸模沿圆弧导向槽方向转动。

9、所述的圆弧槽的前后端的右侧分别设有侧面导向块,所述的侧面导向块的上部设有弧形导面,所述的旋转凸模的前后两端分别设有对应弧形导面的上圆弧板,旋转凸模装配于底座时,上圆弧板与弧形导面滑动配合。

10、所述的圆弧槽的右侧设有垫板,所述的旋转凸模外圆面的右侧设有对应垫板的垫板凸台,垫板和垫板凸台配合,限制向左转动的极限位置并对旋转凸模进行受力支撑。

11、所述的圆弧槽的左侧上部设有限位块,用于限制旋转凸模向左转动的极限位置。

12、所述的凸模盖板的顶部设有3d型面ⅰ,所述的旋转凸模的圆弧面ⅱ的顶部设有3d型面ⅱ,当旋转凸模位于左转动极限处时,3d型面ⅰ和3d型面ⅱ齐平。

13、所述的圆弧槽的左侧的前后端分别设有侧导板,所述的旋转凸模外圆面左侧的前后端分别设有对应侧导板的沉台,旋转凸模转动时,侧导板和沉台的底面始终滑动接触,旋转凸模向右转动时会受到沉台左侧的限位面的限制,控制其右转动极限位置。

14、本实用新型的工作过程如下:

15、旋转凸模处于初始状态,旋转凸模的3d型面ⅱ与凸模盖板的3d型面ⅰ平齐。将板件置于所述的旋转凸模和凸模盖板上面,板件与旋转凸模的3d型面ⅱ及凸模盖板的3d型面ⅰ符型。模具上另外安装的侧翻边机构对侧翻边前的板件进行侧翻边工作,获得侧翻边后的板件,侧翻边机构回退脱离板件。然后,气缸伸长并推动旋转凸模向右回退转动,直至侧导板的前侧面与沉台的限位面接触,旋转凸模旋转回退到位。旋转凸模旋转回退过程中,垫板与垫板凸台空开,限位块与旋转凸模空开,取走板件。气缸拉动旋转凸模向左旋转回位,直至旋转凸模的旋转凸模的3d型面ⅱ与凸模盖板的3d型面ⅰ平齐,同时垫板与垫板凸台接触,限位块与旋转凸模接触,旋转凸模旋转回位到位。完成一次工作过程。

16、本实用新型的有益效果:

17、1、本实用新型结构紧凑,刚性强,能保留足够多的型面,保证板件成型质量;所需占用的空间小,能适用于更多模具设计场合。

18、2、本实用新型设计了旋转凸模与凸模盖板分离结构,使得加工制造时,无需用到大型车床车削加工及大型磨床磨削加工旋转凸模的外圆。旋转凸模与凸模盖板的搭接面,即圆弧面ⅱ与圆弧面ⅰ,使用模具车间配备的最常用的铣床用球刀加工就可以实现加工,加工成本低。

19、3、本实用新型的底部导向组件及侧部导向组件,使用模具厂主要配备的数控铣床或使用线切割机床就能完成加工,加工简单,调试和更换维护也方便,可大幅提升旋转斜楔的寿命。

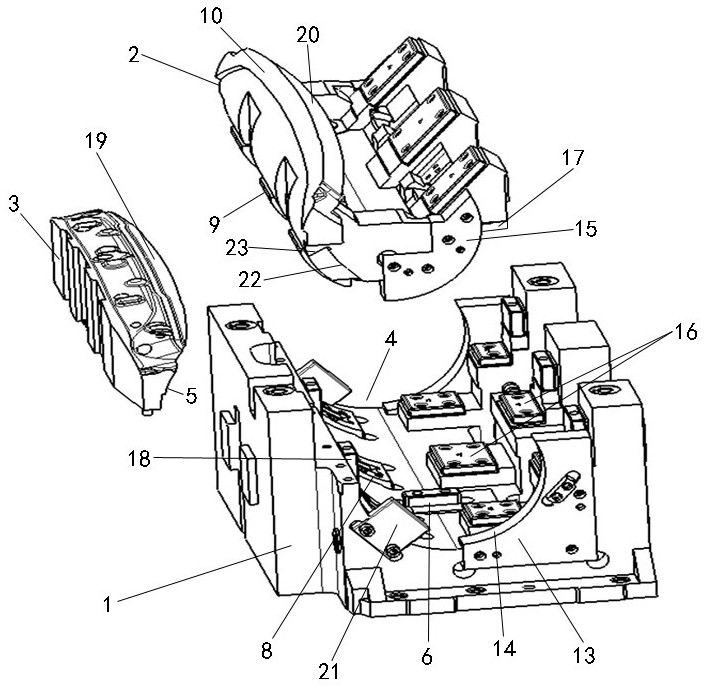

技术特征:1.一种冲压模具旋转斜楔机构,包括底座(1)、旋转凸模(2)、凸模盖板(3),其特征在于:

2.如权利要求1所述的冲压模具旋转斜楔机构,其特征在于:还包括两组气缸总成(11),两组气缸总成(11)沿前后方向间隔设于下模(101)上,其活塞杆通过连接件(12)与旋转凸模(2)连接,驱动旋转凸模(2)沿圆弧导向槽(7)方向转动。

3.如权利要求1所述的冲压模具旋转斜楔机构,其特征在于:所述的圆弧槽(4)的前后端的右侧分别设有侧面导向块(13),所述的侧面导向块(13)的上部设有弧形导面(14),所述的旋转凸模(2)的前后两端分别设有对应弧形导面(14)的上圆弧板(15),旋转凸模(2)装配于底座(1)时,上圆弧板(15)与弧形导面(14)滑动配合。

4.如权利要求1所述的冲压模具旋转斜楔机构,其特征在于:所述的圆弧槽(4)的右侧设有垫板(16),所述的旋转凸模(2)外圆面的右侧设有对应垫板(16)的垫板凸台(17),垫板(16)和垫板凸台(17)配合,限制向左转动的极限位置并对旋转凸模(2)进行受力支撑。

5.如权利要求4所述的冲压模具旋转斜楔机构,其特征在于:

6.如权利要求1所述的冲压模具旋转斜楔机构,其特征在于:

7.如权利要求1所述的冲压模具旋转斜楔机构,其特征在于:所述的圆弧槽(4)的左侧的前后端分别设有侧导板(21),所述的旋转凸模(2)外圆面左侧的前后端分别设有对应侧导板(21)的沉台(22),旋转凸模(2)转动时,侧导板(21)和沉台(22)的底面始终滑动接触,旋转凸模(2)向右转动时会受到沉台(22)左侧的限位面(23)的限制,控制其右转动极限位置。

技术总结本技术旨在提供一种冲压模具旋转斜楔机构,包括底座、旋转凸模、凸模盖板;底座安装于下模上,底座的中间设有轴向为前后方向的圆弧槽;凸模盖板固定安装于圆弧槽左侧的底座顶面上,凸模盖板的右侧面为与圆弧槽对应贴合的圆弧面Ⅰ,圆弧槽和圆弧面Ⅰ的轴向重合;底座的左侧弧面中下部设有导向键,旋转凸模外圆面的左侧中部设有对应导向键的圆弧导向槽,旋转凸模通过导向键和圆弧导向槽配合安装于底座上;圆弧槽的左侧弧面下部设有两组以上的圆弧形的底部导向块,旋转凸模外圆面的左侧设有对应底部导向块的圆弧导块;旋转凸模的外圆面左侧上部设有对应圆弧面Ⅰ的圆弧面Ⅱ。本技术能够保证弧形导向的精度,解决旋转斜楔加工成本高、钳工调试难度大的问题。技术研发人员:马文斌,刘磊,梁裕业,宁国斌,陈彬受保护的技术使用者:柳州福臻车体实业有限公司技术研发日:20231011技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16288.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表