一种锂电池极片辊压设备控制方法

- 国知局

- 2024-06-21 09:46:49

本发明涉及电池加工,具体为一种锂电池极片辊压设备控制方法。

背景技术:

1、锂离子电池的电极片加工过程中,极片的辊压工艺,是极片加工的最后一道工序,决定着正负极极片的最终压实密度和孔隙率,对锂离子电池的容量和衰减有着决定性的影响。电池极片的辊压过程是将集流体上经过涂布、烘干等工艺后的浆料颗粒压实,主要目的就是使其密度增大,同时也使得集流体与浆料颗粒的粘结更加紧密。合理的的压实密度可以增加电池的容量和使用寿命。集流体上的浆料颗粒在收到压力时会无序的进行移动,如图1所示的极片压辊原理图所示,随着轧制的进行,颗粒密度逐渐增加。通常情况下,涂布烘干后的电极极片以卷绕的形式储存。辊压之前,极片开卷,将极片以一定的张力送入辊压机的上辊和下辊之间,其中上辊是固定不动,下辊在液压缸的作用下,缓慢向上运动,和上辊共同作用,将极片压制成预先设计的厚度。

2、而实际工作中,电池极片辊压设备造成的极片质量问题主要体现在辊压后极片厚度的不均匀性,厚度的不一致导致电池极片压实密度的不一致,压实密度是影响电池一致性能的关键因素。同时,严重影响极片辊压质量的因素还与张力控制装置、纠偏装置、切片装置、除尘装置等。在辊压过程中,极片需要有一定的张紧力,张紧力过小,极片容易出现褶皱,张紧力过大,极片容易被拉断。除尘装置可以保证在辊压时,极片表面不会出现因杂质引起的表面缺陷。纠偏装置和切边装置主要是影响极片的切割尺寸精度。

3、现有技术中,在正式电极片生产前,需要经过非常繁复的实验和调试工作,才能得到比较合适的辊压设备参数进行生产,极大地提高了电极片的生产成本。

技术实现思路

1、为了解决人工现有技术中,锂离子电池的电极片加工前的调试过程漫长,调试工作复杂的问题,本发明提供一种锂电池极片辊压设备控制方法,其可以快速而准确地得出合适的滚压设备控制参数,降低锂电池极片的加工成本。

2、本发明的技术方案是这样的:一种锂电池极片辊压设备控制方法,其特征在于,其包括以下步骤:

3、s1:基于锂电池极片辊压设备采集样本数据;

4、所述样本数据包括:设备参数和质量参数;

5、所述设备参数包括:极片张力、纠偏量、极片预设厚度、辊压进给量和辊缝宽度;

6、所述质量参数包括:轧制力和极片厚度;

7、s2:基于所述样本数据,构建训练数据集和测试数据集;所述训练数据集和所述测试数据集的数据比为:7:3;

8、s3:基于bp神经网络构建辊压设备参数预测模型;

9、s4:所述辊压设备参数预测模型中的输入层与隐含层之间的连接权值、阈值,隐含层与输出层之间的连接权值和阈值进行随机初始化,使辊压设备参数预测模型具备最基本的预测条件;

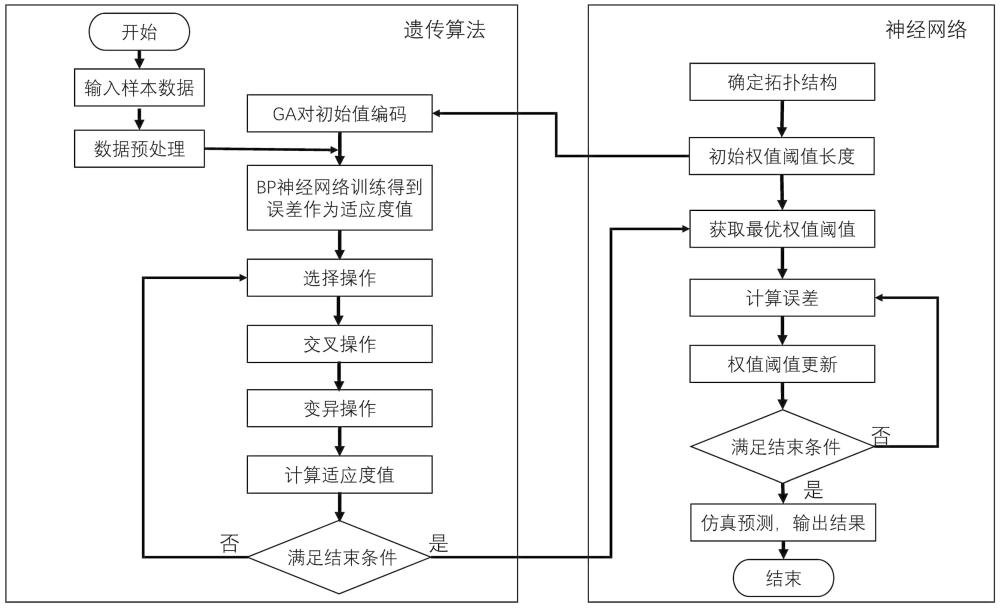

10、s5:基于ga算法的原理对所述辊压设备参数预测模型进行优化,得到所述辊压设备参数预测模型的初始权值和阈值;

11、s6:基于优化好的所述辊压设备参数预测模型,使用所述训练数据集进行训练,得到训练好的所述辊压设备参数预测模型;

12、s7:加工过程中,实时采集锂电池极片辊压设备的所述设备参数,记作:实时参数;

13、s8:将所述实时参数输入到所述训练好的所述辊压设备参数预测模型中,所述辊压设备参数预测模型输出对应的预测轧制力;

14、s9:基于所述预测轧制力,控制锂电池极片辊压设备进行加工。

15、其进一步特征在于:

16、步骤s5中,具体包括以下步骤:

17、a1:初始化;

18、设置种群的形成规模、当前进化代数、交叉概率、变异概率和种群的初始数量;

19、设置遗传算法的最大进化代数和辊压设备参数预测模型最大迭代次数;

20、种群中用个体内部数值的代码来表征bp神经网络的连接值;

21、a2:依次计算种群中个体的适应度值,基于适应度值的数值进行选择、交叉和变异操作;

22、a3:循环直线步骤a2,直到ga算法达到最大迭代次数或误差精度到达极限值,则停止遗传操作,直线步骤a4;

23、a4:得到最优值后自动输入辊压设备参数预测模型中,作为辊压设备参数预测模型的初始权值和阈值;

24、步骤s6包括以下步骤:

25、b1:基于所述初始权值和阈值,运行辊压设备参数预测模型;

26、b2:实时比较期望值和输出值的误差,最终得到的误差若满足预先设置的精度,则训练停止,直线步骤b3;

27、否则返回到步骤a2,重新对权值、阈值优化,更新最优值;

28、b3:寻优结束,将适应度变化情况以坐标轴曲线形式输出,将对应的最佳优化参数以矩阵进行输出。

29、本发明提供的一种锂电池极片辊压设备控制方法,其基于基于bp神经网络构建辊压设备参数预测模型,通过ga遗传算法对辊压设备参数预测模型进行优化,得到模型的最佳优化参数;加工过程中,实时采集锂电池极片辊压设备的设备参数,输入到训练好的辊压设备参数预测模型中,辊压设备参数预测模型输出对应的预测轧制力;基于本方法首先降低了正式生产前的调试和实验工作量,降低了整体的成本,而且在加工做成中还可以通过辊压设备参数预测模型根据当前的设备参数得到对应的最合适的轧制力完成对电极片的轧制,有效地提高了电极片加工质量。

技术特征:1.一种锂电池极片辊压设备控制方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述一种锂电池极片辊压设备控制方法,其特征在于:步骤s5中,具体包括以下步骤:

3.根据权利要求2所述一种锂电池极片辊压设备控制方法,其特征在于:步骤s6包括以下步骤:

技术总结本发明提供的一种锂电池极片辊压设备控制方法,其基于基于BP神经网络构建辊压设备参数预测模型,通过GA遗传算法对辊压设备参数预测模型进行优化,得到模型的最佳优化参数;加工过程中,实时采集锂电池极片辊压设备的设备参数,输入到训练好的辊压设备参数预测模型中,辊压设备参数预测模型输出对应的预测轧制力;基于本方法首先降低了正式生产前的调试和实验工作量,降低了整体的成本,而且在加工做成中还可以通过辊压设备参数预测模型根据当前的设备参数得到对应的最合适的轧制力完成对电极片的轧制,有效地提高了电极片加工质量。技术研发人员:汪婷婷,顾佳丽,王远鹏,张训,吕万年受保护的技术使用者:无锡科技职业学院技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16279.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表