滑枕提升平衡机构的制作方法

- 国知局

- 2024-06-21 09:48:03

本技术涉及机床。

背景技术:

1、滑枕下垂会使机床精度下降,这是一种综合了位置精度和几何精度的系统性偏差,主要由滑枕挠曲产生,原因有二:一是滑枕的自重,再一个就是机床上的不同附件有着不同的重量。

2、现有大型金属加工机床的滑枕提升平衡机构,都是采用单独平衡液压缸机构使滑枕提升过程中,保证滑枕上下移动时不向两侧弯曲变形。该方式结构复杂,成本高。

技术实现思路

1、为了解决现有机床的滑枕提升平衡机构存在的上述问题,本实用新型提供了一种滑枕提升平衡机构。

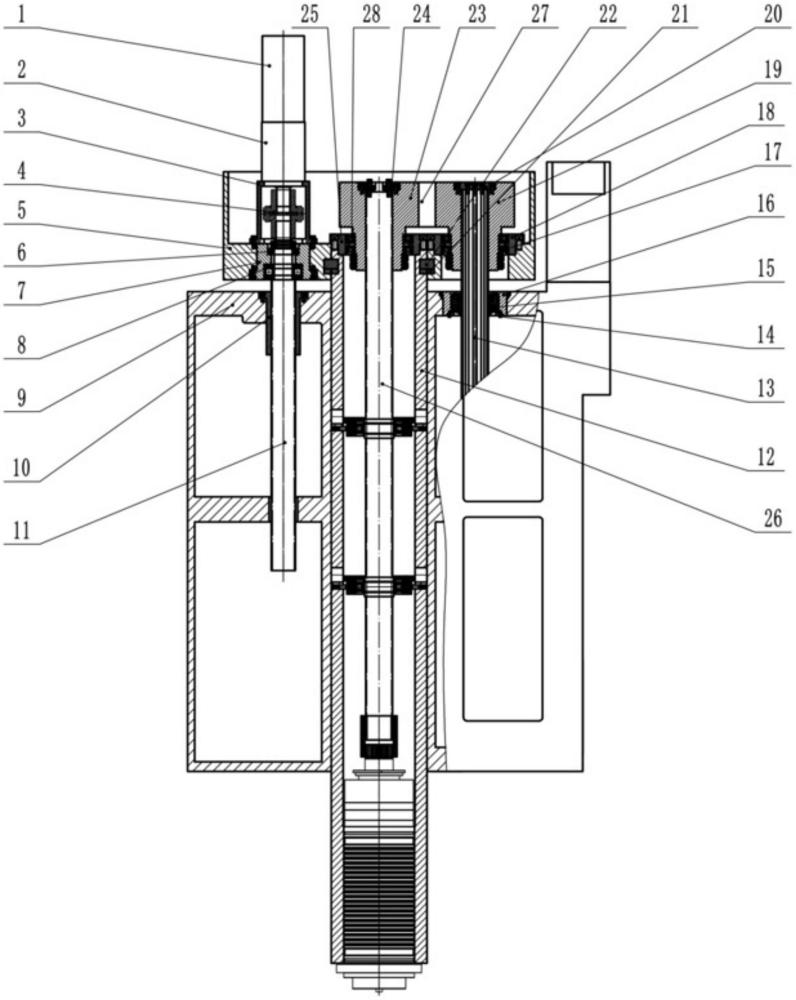

2、本实用新型为实现上述目的所采用的技术方案是:滑枕提升平衡机构,滑枕12安装于箱体9内,滑枕12中心安装传动轴26,传动轴26上端安装第一同步带轮23,第一同步带轮23通过第五轴承28和第一法兰25安装于滑枕12上;滑枕12上部安装连接体5;滑枕12一侧的箱体9上纵向安装滚珠丝母10,滚珠丝母10内配合安装滚珠丝杠11,滚珠丝杠11上部通过轴承和固定法兰7安装于连接体5上,滚珠丝杠11上端连接电机1;滑枕12另一侧的箱体9上通过第三轴承15和内花键法兰15安装纵向内花键轴13,内花键轴13上部安装第二同步带轮19,第二同步带轮19通过第二法兰18和第四轴承17安装于连接体5上;第一同步带轮23和第二同步带轮19之间安装同步带27。

3、所述电机1连接行星减速机2,行星减速机2输出轴通过联轴器4连接滚珠丝杠11,行星减速机2安装于支座3上,支座3固定于连接体5上。

4、所述第一同步带轮23上部通过第一端盖24固定于传动轴26上;第二同步带轮19上端通过第二端盖20固定于内花键轴13上。

5、所述滚珠丝杠11上部通过第一轴承6和第二轴承8安装于连接体5上。

6、所述连接体5通过第一键21和第二键22连接滑枕12。

7、本实用新型的滑枕提升平衡机构,采用花键轴传递动力和平衡滑枕,实现了一件两用,使整体机构大大简化,在达到滑枕平衡功能的同时降低了机构成本。

技术特征:1.滑枕提升平衡机构,其特征在于:滑枕(12)安装于箱体(9)内,滑枕(12)中心安装传动轴(26),传动轴(26)上端安装第一同步带轮(23),第一同步带轮(23)通过第五轴承(28)和第一法兰(25)安装于滑枕(12)上;滑枕(12)上部安装连接体(5);滑枕(12)一侧的箱体(9)上纵向安装滚珠丝母(10),滚珠丝母(10)内配合安装滚珠丝杠(11),滚珠丝杠(11)上部通过轴承和固定法兰(7)安装于连接体(5)上,滚珠丝杠(11)上端连接电机(1);滑枕(12)另一侧的箱体(9)上通过第三轴承(15)和内花键法兰(14)安装纵向内花键轴(13),内花键轴(13)上部安装第二同步带轮(19),第二同步带轮(19)通过第二法兰(18)和第四轴承(17)安装于连接体(5)上;第一同步带轮(23)和第二同步带轮(19)之间安装同步带(27)。

2.根据权利要求1所述的滑枕提升平衡机构,其特征在于:所述电机(1)连接行星减速机(2),行星减速机(2)输出轴通过联轴器(4)连接滚珠丝杠(11),行星减速机(2)安装于支座(3)上,支座(3)固定于连接体(5)上。

3.根据权利要求1所述的滑枕提升平衡机构,其特征在于:所述第一同步带轮(23)上部通过第一端盖(24)固定于传动轴(26)上;第二同步带轮(19)上端通过第二端盖(20)固定于内花键轴(13)上。

4.根据权利要求1所述的滑枕提升平衡机构,其特征在于:所述滚珠丝杠(11)上部通过第一轴承(6)和第二轴承(8)安装于连接体(5)上。

5.根据权利要求1所述的滑枕提升平衡机构,其特征在于:所述连接体(5)通过第一键(21)和第二键(22)连接滑枕(12)。

技术总结滑枕提升平衡机构,滑枕安装于箱体内,滑枕中心安装传动轴,传动轴上端安装第一同步带轮,第一同步带轮通过第五轴承和第一法兰安装于滑枕上;滑枕上部安装连接体;滑枕一侧的箱体上纵向安装滚珠丝母,滚珠丝母内配合安装滚珠丝杠,滚珠丝杠上部通过轴承和固定法兰安装于连接体上,滚珠丝杠上端连接电机;滑枕另一侧的箱体上通过第三轴承和内花键法兰安装纵向内花键轴,内花键轴上部安装第二同步带轮,第二同步带轮通过第二法兰和第四轴承安装于连接体上;第一同步带轮和第二同步带轮之间安装同步带。本技术采用花键轴传递动力和平衡滑枕,实现了一件两用,使整体机构大大简化,在达到滑枕平衡功能的同时降低了机构成本。技术研发人员:贾先义受保护的技术使用者:大连宝锋机器制造有限公司技术研发日:20231117技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16388.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表