一种用于万能试验机的往复挤压装置的制作方法

- 国知局

- 2024-06-21 09:51:29

本技术属于金属材料塑性加工及成形,具体涉及一种用于万能试验机的往复挤压装置。

背景技术:

1、受交通运输、航空航天和国防军工等国民经济支柱产业需求的推动,高比强度、高比刚度等高性能结构材料的需求日益增加,发展超细晶材料是开发与制备高比强度等高性能结构材料的重要方法。细化晶粒尺寸可大幅提高金属材料的强度和塑性,拓展金属材料应用领域,减轻金属材料构件重量。塑性成形技术可以在材料成形的同时细化晶粒、消除铸造缺陷,获得比铸态产品更优异的力学性能。然而对于挤压、锻造和轧制等传统塑性成形技术,由于其每次加工的应变量无法达到一定的临界值,所以很难获得超细晶组织。近年来,人们在传统塑性变形技术的基础上开发了大塑性变形技术(severe plasticdeformation,spd)。大塑性变形技术是一种利用累积变形获得大的应变量从而细化组织的方法,它可以用以获得具有亚微米级甚至纳米级超细晶金属材料,因此受到研究者们的广泛关注。

2、经过对现有技术的文献检索发现,中国实用新型专利“制备超细晶材料的c形等通道往复挤压模具”(申请号200420114966.x),中国实用新型专利“制备超细晶材料的往复挤压装置”(申请号200720075526.1)以及中国实用新型专利“一种制备块体超细晶金属材料的往复挤压装置”(公告号cn204583887u)都提出了用于制备超细晶金属材料的往复挤压方法。但是,上述往复挤压工艺均需在具有大载荷的单缸或双缸压力机上才能实现,并不适用仅具有小载荷的万能试验机,因而无法满足利用小载荷万能试验机实现往复挤压工艺的需求。而小载荷万能试验机能够同时控制变形温度,应变速率和应变这三个变形参数,可以更为高效的获得超细晶材料。

技术实现思路

1、(一)要解决的技术问题

2、本实用新型提出一种用于万能试验机的往复挤压装置,以解决如何制备出具有高强韧性能的超细晶金属材料的技术问题。

3、(二)技术方案

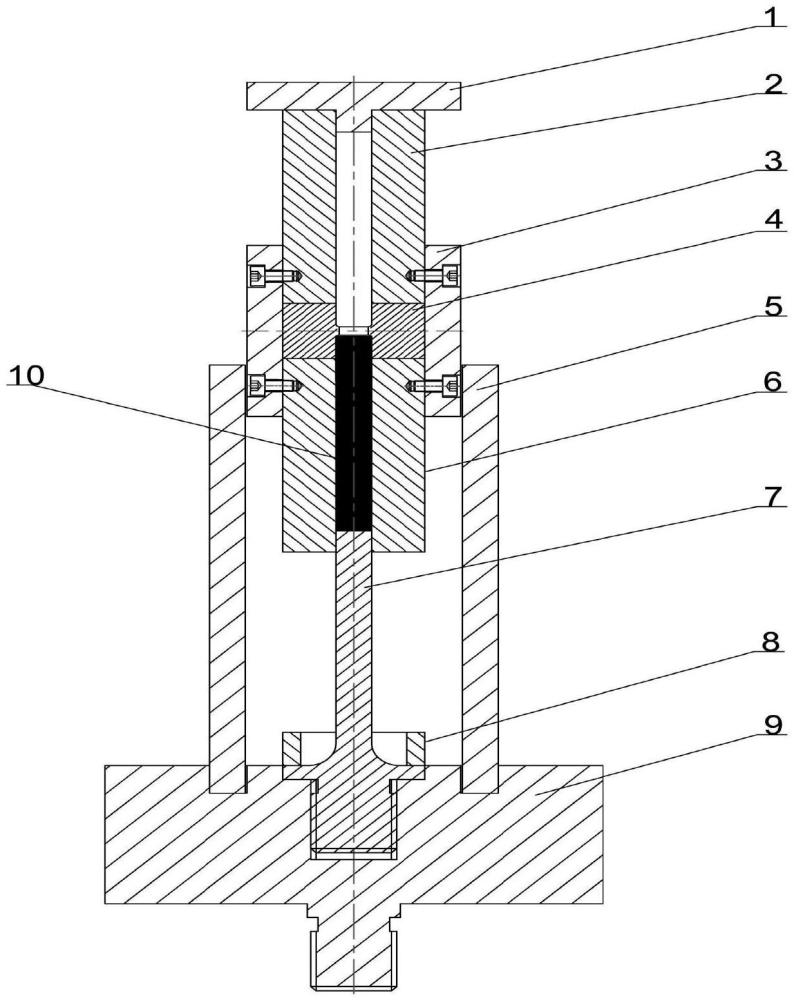

4、为了解决上述技术问题,本实用新型提出一种用于万能试验机的往复挤压装置,该往复挤压装置包括上模垫板、上凹模、内套筒、分瓣挤压模、外套筒、下凹模、凸模、限位圈和凸模固定板;其中,由上至下相邻设置的上凹模、分瓣挤压模和下凹模组成往复挤压型腔,内套筒通过螺栓安装在上凹模和下凹模的模壁外侧,将往复挤压型腔固定为一个凹模整体,使上凹模、分瓣挤压模和下凹模的中心线在处在同一直线上;凸模垂直安装在凸模固定板的顶部中心孔处,限位圈套于凸模内,用于限定凹模下行的极限位置;外套筒安装在凸模固定板上的定位槽内,通过外套筒的内壁对凹模整体和凸模进行径向压紧,将上凹模、分瓣挤压模、下凹模和凸模整体位于同一直线上;凸模固定板与万能试验机连接固定。

5、进一步地,凸模通过外螺纹连接垂直安装在凸模固定板的顶部中心孔处。

6、进一步地,凸模凸模固定板的底部通过外螺纹与万能试验机连接固定。

7、(三)有益效果

8、本实用新型提出一种用于万能试验机的往复挤压装置,包括上模垫板、上凹模、内套筒、分瓣挤压模、外套筒、下凹模、凸模、限位圈和凸模固定板。与传统往复挤压装置相比,本实用新型的往复挤压装置可以在小载荷万能试验机上使用,拓宽往复挤压工艺的应用途径。利用小载荷万能试验机能够实现对往复挤压工艺中变形温度、应变速率和应变的精确控制,更为有效的对材料的组织演变进行调控,进而得到具有高强韧性能的超细晶材料。本发明采用反挤压成形,能够减小成形载荷,提高材料的利用率和模具的使用寿命;分瓣挤压模的设计,便于卸料,能够提高实验效率;通过采用不同尺寸的分瓣挤压模可以形成不同的挤压比,拓宽实验范围。

技术特征:1.一种用于万能试验机的往复挤压装置,其特征在于,所述往复挤压装置包括上模垫板、上凹模、内套筒、分瓣挤压模、外套筒、下凹模、凸模、限位圈和凸模固定板;其中,由上至下相邻设置的上凹模、分瓣挤压模和下凹模组成往复挤压型腔,内套筒通过螺栓安装在上凹模和下凹模的模壁外侧,将往复挤压型腔固定为一个凹模整体,使上凹模、分瓣挤压模和下凹模的中心线在处在同一直线上;凸模垂直安装在凸模固定板的顶部中心孔处,限位圈套于凸模内,用于限定凹模下行的极限位置;外套筒安装在凸模固定板上的定位槽内,通过外套筒的内壁对凹模整体和凸模进行径向压紧,将上凹模、分瓣挤压模、下凹模和凸模整体位于同一直线上;凸模固定板与万能试验机连接固定。

2.如权利要求1所述的往复挤压装置,其特征在于,所述凸模通过外螺纹连接垂直安装在凸模固定板的顶部中心孔处。

3.如权利要求1所述的往复挤压装置,其特征在于,所述凸模固定板的底部通过外螺纹与万能试验机连接固定。

技术总结本技术提出一种用于万能试验机的往复挤压装置,包括上模垫板、上凹模、内套筒、分瓣挤压模、外套筒、下凹模、凸模、限位圈和凸模固定板。与传统往复挤压装置相比,本技术的往复挤压装置可以在小载荷万能试验机上使用,拓宽往复挤压工艺的应用途径。利用小载荷万能试验机能够实现对往复挤压工艺中变形温度、应变速率和应变的精确控制,更为有效的对材料的组织演变进行调控,进而得到具有高强韧性能的超细晶材料。本技术采用反挤压成形,能够减小成形载荷,提高材料的利用率和模具的使用寿命;分瓣挤压模的设计,便于卸料,能够提高实验效率;通过采用不同尺寸的分瓣挤压模可以形成不同的挤压比,拓宽实验范围。技术研发人员:高植,王延春,惠春雷,陈利华,任雁,王攀利,赵元春,邬晓颖,高伟受保护的技术使用者:北京北方车辆集团有限公司技术研发日:20231114技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表