氮化硅波导及其制备方法和半导体器件与流程

- 国知局

- 2024-06-21 12:04:52

本发明涉及硅光电子,特别是涉及一种氮化硅波导及其制备方法和半导体器件。

背景技术:

1、随着微电子机械系统(micro-electro-mechanical-systems,mems)的发展,器件的特征尺寸减小到十几个纳米以下,微电子产业能否再依照“摩尔定律”前进已面临挑战。器件的速度、功耗和散热已经成为制约微电子技术发展的瓶颈。另一方面,基于计算机与通信网络化的信息技术也希望其功能器件和系统具有更快的处理速度、更大的数据存储容量和更高的传输速率。仅仅利用电子作为信息载体的硅集成电路技术已经难以满足上述要求。因此,应用“硅基光电子技术”,将微电子和光电子在硅基平台上结合起来,充分发挥微电子先进成熟的工艺技术,大规模集成带来的低廉价格,以及光子器件与系统所特有的极高带宽、超快传输速率、高抗干扰性等优势,已经成为了信息技术发展的必然和业界的普遍共识。

2、在一些硅光电子技术中,需要形成氮化硅(sin)波导,而在形成氮化硅波导的工艺中会遇到应力不平衡的问题,如果解决不好后续的工艺很难进行下去,而且对于不同厚度以及多层的氮化硅波导,应力问题更为突出。

3、硅光电子技术中需要形成氮化硅波导,对于氮化硅波导可以通过退火的方法消除n-h键来减小波导损耗,而在形成氮化硅波导的工艺中会遇到应力不平衡的问题,如果解决不好后续的工艺很难进行下去,而且退火后的应力问题更为突出。

4、应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

5、鉴于以上,有必要提供一种氮化硅波导及其制备方法和半导体器件,用于解决现有技术中氮化硅波导的工艺中会遇到应力不平衡的问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种氮化硅波导及其制备方法和半导体器件,用于解决现有技术中氮化硅波导的工艺中会遇到应力不平衡的问题。

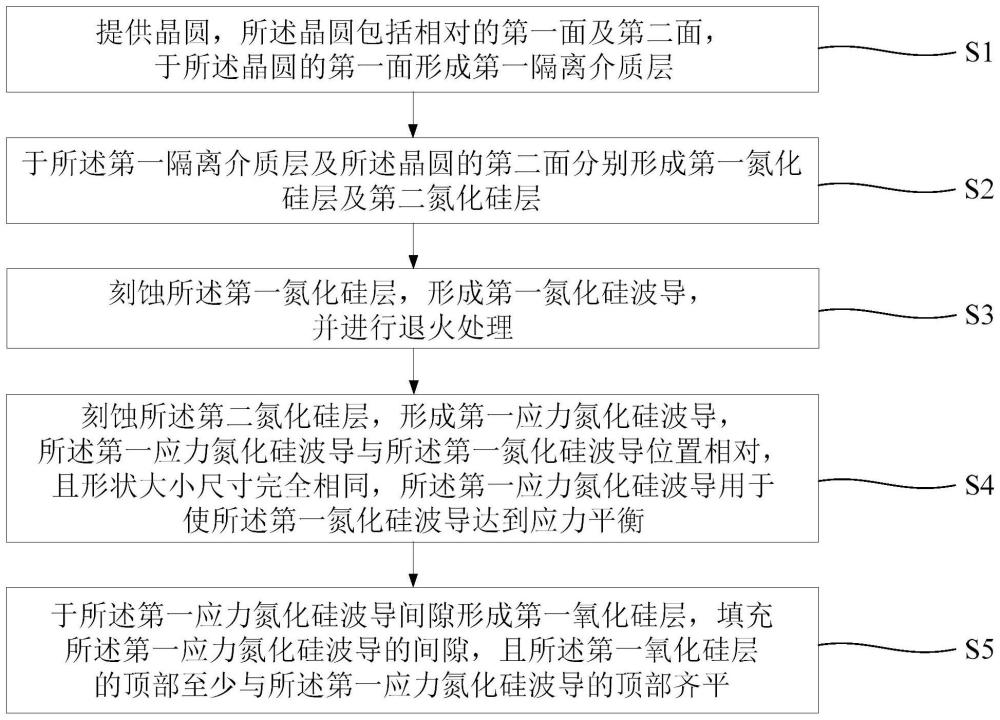

2、为实现上述目的及其他相关目的,本发明提供一种氮化硅波导的制备方法,所述氮化硅波导的制备方法包括:

3、s1:提供晶圆,所述晶圆包括相对的第一面及第二面,于所述晶圆的第一面形成第一隔离介质层;

4、s2:于所述第一隔离介质层及所述晶圆的第二面分别形成第一氮化硅层及第二氮化硅层;

5、s3:刻蚀所述第一氮化硅层,形成第一氮化硅波导,并进行退火处理;

6、s4:刻蚀所述第二氮化硅层,形成第一应力氮化硅波导,所述第一应力氮化硅波导与所述第一氮化硅波导位置相对,且形状大小尺寸完全相同,所述第一应力氮化硅波导用于使所述第一氮化硅波导达到应力平衡;

7、s5:于所述第一应力氮化硅波导间隙形成第一氧化硅层,填充所述第一应力氮化硅波导的间隙,且所述第一氧化硅层的顶部至少与所述第一应力氮化硅波导的顶部齐平。

8、可选地,所述氮化硅波导的制备方法还包括:

9、s6:于所述第一氮化硅波导上形成第二隔离介质层,所述第二隔离介质层的顶部高于所述第一氮化硅波导的顶部,将所述第一氮化硅波导包裹,并于所述第二隔离介质层及所述第一氧化硅层上分别形成第三氮化硅层及第四氮化硅层;

10、s7:刻蚀所述第三氮化硅层,形成第二氮化硅波导,并进行退火处理;

11、s8:刻蚀所述第四氮化硅层,形成第二应力氮化硅波导,所述第二应力氮化硅波导与所述第二氮化硅波导位置相对,且形状大小尺寸完全相同,所述第二应力氮化硅波导用于使所述第二氮化硅波导达到应力平衡;

12、s9:于所述第二应力氮化硅波导间隙形成第二氧化硅层,填充所述第二应力氮化硅波导的间隙,且所述第二氧化硅层的顶部至少与所述第二应力氮化硅波导的顶部齐平;

13、s10:重复进行步骤s6至步骤s9,以形成层叠排布的多层氮化硅波导。

14、可选地,步骤s1中,所述第一隔离介质层包括二氧化硅、多晶硅及非晶硅中的一种。

15、可选地,步骤s2中,形成所述第一氮化硅层及所述第二氮化硅层的工艺方法为低压化学气相沉积工艺,工艺温度范围为650℃~800℃,工艺包括如下反应:3sih2cl2+4nh3→si3n4+6hci+6h2,或者,工艺温度范围为700℃~900℃,工艺包括如下反应:3sih4+4nh3→si3n4+12h2。

16、可选地,步骤s2中,形成的所述第一氮化硅层及所述第二氮化硅层的厚度范围为400nm~1000nm。

17、可选地,步骤s3及步骤s4中,刻蚀所述第一氮化硅层及所述第二氮化硅层的工艺方法包括干法刻蚀及湿法刻蚀中的一种。

18、可选地,步骤s3中,退火工艺的温度至少为1100℃,退火的时间为1.5h~2.5h。

19、可选地,步骤s5中,形成所述第一氧化硅层的工艺方法为等离子体增强化学气相沉积工艺,工艺温度范围为300℃~500℃,工艺包括如下反应:sih4+n2o→sio2+nh3。

20、本发明还提供一种氮氧化硅波导,所述氮氧化硅波导是采用上述任意一项所述的氮氧化硅波导的制备方法所制备。

21、本发明还提供一种半导体器件,所述半导体器件包括上述中任意一项所述的氮氧化硅波导。

22、如上所述,本发明的氮化硅波导及其制备方法和半导体器件,具有以下有益效果:

23、本发明的氮化硅波导的制备方法通过退火的方法消除n-h键来减小氮化硅波导的损耗,在晶圆的第二面形成与晶圆第一面的氮化硅波导完全相同的应力氮化硅波导,来平衡氮化硅波导退火后的应力,还为了在后续工艺的顺利进行,在应力氮化硅波导的间隙填充氧化硅层,使得晶圆的第二面平坦化,避免因刻蚀图形导致在其他机台里面不被吸附装置吸附的问题,同时,晶圆第二面不需要引入更多的薄膜以及厚度变换也不大;本发明的制备方法简单易操作,可以广泛应用于硅光子技术,同时可以扩展应用于集成电路特种工艺产品的生产和mems产品的工艺研发中,具有广泛的适应性。

技术特征:1.一种氮化硅波导的制备方法,其特征在于,所述氮化硅波导的制备方法包括:

2.根据权利要求1所述的氮化硅波导的制备方法,其特征在于,所述氮化硅波导的制备方法还包括:

3.根据权利要求1所述的氮化硅波导的制备方法,其特征在于:步骤s1中,所述第一隔离介质层包括二氧化硅、多晶硅及非晶硅中的一种。

4.根据权利要求1所述的氮化硅波导的制备方法,其特征在于,步骤s2中,形成所述第一氮化硅层及所述第二氮化硅层的工艺方法为低压化学气相沉积工艺,工艺温度范围为650℃~800℃,工艺包括如下反应:3sih2cl2+4nh3→si3n4+6hci+6h2,或者,工艺温度范围为700℃~900℃,工艺包括如下反应:3sih4+4nh3→si3n4+12h2。

5.根据权利要求1所述的氮化硅波导的制备方法,其特征在于:步骤s2中,形成的所述第一氮化硅层及所述第二氮化硅层的厚度范围为400nm~1000nm。

6.根据权利要求1所述的氮化硅波导的制备方法,其特征在于:步骤s3及步骤s4中,刻蚀所述第一氮化硅层及所述第二氮化硅层的工艺方法包括干法刻蚀及湿法刻蚀中的一种。

7.根据权利要求1所述的氮化硅波导的制备方法,其特征在于:步骤s3中,退火工艺的温度至少为1100℃,退火的时间为1.5h~2.5h。

8.根据权利要求1所述的氮化硅波导的制备方法,其特征在于,步骤s5中,形成所述第一氧化硅层的工艺方法为等离子体增强化学气相沉积工艺,工艺温度范围为300℃~500℃,工艺包括如下反应:sih4+n2o→sio2+nh3。

9.一种氮化硅波导,其特征在于:所述氮化硅波导是采用权利要求1~8中任意一项所述的氮化硅波导的制备方法所制备。

10.一种半导体器件,其特征在于:所述半导体器件包括如权利要求9中所述的氮氧化硅波导。

技术总结本发明提供一种氮化硅波导及其制备方法和半导体器件,氮化硅波导的制备方法包括:提供晶圆,晶圆包括相对的第一面及第二面,于晶圆的第一面形成隔离介质层;于隔离介质层及晶圆的第二面分别形成第一氮化硅层及第二氮化硅层;刻蚀第一氮化硅层,形成氮化硅波导,并进行退火处理;刻蚀第二氮化硅层,形成应力氮化硅波导,应力氮化硅波导与氮化硅波导位置相对,且形状大小尺寸完全相同,应力氮化硅波导用于使氮化硅波导达到应力平衡;于应力氮化硅波导间隙形成氧化硅层。本发明的制备方法通过在晶圆的第二面形成与晶圆第一面的氮化硅波导完全相同的应力氮化硅波导,来平衡氮化硅波导退火后的应力。技术研发人员:杜晓阳,汪巍,涂芝娟,王白银,陈旭受保护的技术使用者:上海新微技术研发中心有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240618/25441.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表