地下工程智能掘支物理模拟试验系统与方法

- 国知局

- 2024-06-21 13:56:03

本发明涉及地质力学模型试验,尤其涉及一种地下工程智能掘支物理模拟试验系统与方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、我国地下空间利用前景广阔,但面对的问题复杂多变,科研人员常采用多种方法来进行相关问题的研究,其中,地质力学模型试验是常用的一种研究手段。它是基于一定的相似原理对所研究的某一工程地质构造进行缩尺研究的一种物理模拟方法,通过还原施工现场情况,监测模型体应力、位移、渗透压力等数据进行研究,为实际工程现场问题发现和解决提供可靠参考。

3、相关工程的开挖和支护模拟是模型试验还原过程中必不可少的一环,对于围岩稳定性研究具有重要意义,但是由于现有技术手段的限制,往往无法较好还原真实施工过程,仍存在以下问题:

4、1、目前开展模型试验时,开挖过程常采用人工开挖或者预埋构件移除的方式完成,这两种方式与实际现场采用大型机械进行逐段开挖过程完全不符,极大的影响了开挖过程对围岩扰动时的真实应力场变化,使得监测数据失去意义,降低了试验可靠性。

5、2、模型试验锚杆施作常采用人工手持电钻打孔后插入锚杆或者在填料过程中在设计位置预埋的方法,无法还原实际开挖后锚杆施工的过程,且锚杆施作常受模型体尺寸限制,难以精确定位,准确度降低。

6、3、实际模型试验开挖和锚杆施作常常无法协作完成,互相之间有所干扰,与实际现场情况差别较大,降低了试验最终结果的可信度,限制了目前地质力学模型试验领域的发展。

技术实现思路

1、针对现有技术存在的不足,本发明实施例的目的是提供一种地下工程智能掘支物理模拟试验系统与方法,以解决当前地质力学模型试验掘进支护过程中还原实际工程困难、结果可靠性较低等问题。

2、为了实现上述目的,本发明实施例提供了如下技术方案:

3、第一方面,本发明实施例提供了一种地下工程智能掘支物理模拟试验系统;

4、地下工程智能掘支物理模拟试验系统,包括:

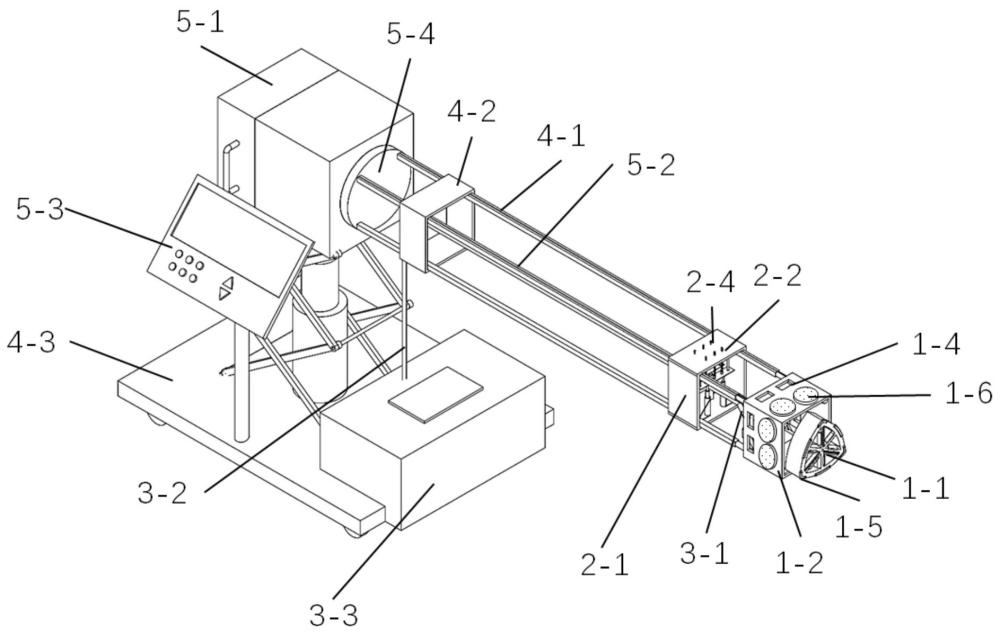

5、框架组件,所述框架组件沿掘进方向依次设置有掘进组件、支护组件和清渣组件;所述掘进组件用于多种形状断面工程的开挖与掘进,所述支护组件用于全断面支护,所述清渣组件用于清除随掘进组件掘进掉落的粉渣;

6、控制组件,所述控制组件用于控制所述掘进组件、所述支护组件和所述清渣组件的工作状态;

7、其中,所述支护组件包括定位框架、钻孔单元和送锚单元,所述定位框架套设于所述框架组件,所述钻孔单元和所述送锚单元沿掘进方向依次设置于所述定位框架内,所述钻孔单元的钻孔端可伸出所述定位框架的顶部,所述送锚单元连接有预制锚杆,所述预制锚杆的非连接端部伸出所述框架组件的顶部。

8、进一步的,所述掘进组件包括辅助支撑框,所述辅助支撑框设置于所述框架组件;所述辅助支撑框的环周侧设置有可升降的磨平圆盘,所述辅助支撑框沿掘进方向的端部设置有开挖单元。

9、优选的,所述开挖单元包括刀盘和刀片,所述刀片设置于所述刀盘,所述刀盘的纵截面为勒洛三角形。

10、进一步的,所述预制锚杆为预制反锚锚杆或预制锚固锚杆;

11、所述预制锚固锚杆的非连接端部设置有黏合物囊。

12、进一步的,所述清渣组件包括收集单元和存储单元,所述收集单元设置于所述掘进组件后方,所述收集单元与所述存储单元连通。

13、进一步的,所述框架组件包括可移动支座、升降支架、约束框架和多个支撑管,所述升降支架竖直设置于所述可移动支座,所述升降支架的顶部安装有安装盒,多个所述支撑管穿过所述掘进组件、所述支护组件水平设置于所述安装盒的一侧,所述约束框架套设于多个所述支撑管。

14、优选的,所述控制组件包括控制单元、第一转动电机、第二转动电机、驱动电机、转动盘和传力轴;

15、所述第一转动电机的输出端与所述传力轴的一端部连接,所述传力轴的另一端部与所述掘进组件连接;所述第二转动电机的输出端与所述转动盘连接;所述驱动电机用于驱动地下工程智能掘支物理模拟试验系统前进;

16、所述控制单元分别与所述第一转动电机、所述第二转动电机、驱动电机、所述支护组件和所述清渣组件电连接。

17、进一步优选的,所述控制单元用于获取掘进期间的围岩应力和进尺速度,根据围岩应力,调节支护组件的支护密度;根据进尺速度,调节掘进组件的转速。

18、优选的,所述定位框架套设于所述支撑管,可沿所述支撑管滑动;所述送锚单元包括压力机、锚杆放置架和导轨,所述压力机设置于所述定位框架内侧底面,所述锚杆放置架水平设置于所述压力机顶端,所述导轨竖直穿过所述锚杆放置架与所述定位框架内侧顶面连接。

19、第二方面,本发明实施例提供了一种地下工程智能掘支物理模拟试验方法,基于上述地下工程智能掘支物理模拟试验系统,包括如下步骤:

20、将地下工程智能掘支物理模拟试验系统固定于即将开挖的试验模型前,并调整掘进组件和支护组件的位置;

21、掘进组件工作,同时清渣组件在掘进过程中不断将产生的粉渣收集排出,

22、在掘进设定距离后,停止掘进组件工作,启动支护组件进行多个方向的锚杆支护作业;

23、重复上述过程,直至完成整条巷道施工,以实现多种形状巷道分段开挖和支护模拟过程。

24、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

25、1、本发明提供的技术方案,能够通过掘进组件对模型体进行分段开挖作业,模拟了开挖活动对围岩的扰动影响,很好的还原了围岩应力场变化,保障了监测数据的真实性,有利于开挖过程相关问题的研究。

26、2、本发明提供的技术方案,能够组合支护组件和支撑管等组件对已开挖的隧洞进行360°全方位支护作业,还原实际现场锚杆施工过程,保障锚杆能够发挥支护效果,避免了传统试验方式受模型体影响,存在插入困难、定位精度低和支护效果差等问题。

27、3、本发明提供的技术方案,能够还原实际工程边掘边支的施工过程,装置整体可实现多种形状工程的开挖,结构简单,组装拆卸方便,施工快捷,节约了大量人力,提高了试验的效率。

28、4、本发明提供的技术方案,使得试验各步骤更加贴合实际,所得出的现象和监测的各种数据更加真实,更能反映现场的各项变化,总结相关规律,避免其他无关因素的干扰,保证试验的准确性和可靠性,发挥模拟试验的实际效果。

技术特征:1.地下工程智能掘支物理模拟试验系统,其特征在于,包括:

2.如权利要求1所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述掘进组件包括辅助支撑框,所述辅助支撑框设置于所述框架组件;所述辅助支撑框的环周侧设置有可升降的磨平圆盘,所述辅助支撑框沿掘进方向的端部设置有开挖单元。

3.如权利要求2所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述开挖单元包括刀盘和刀片,所述刀片设置于所述刀盘,所述刀盘的纵截面为勒洛三角形。

4.如权利要求1所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述预制锚杆为预制反锚锚杆或预制锚固锚杆;

5.如权利要求1所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述清渣组件包括收集单元和存储单元,所述收集单元设置于所述掘进组件后方,所述收集单元与所述存储单元连通。

6.如权利要求1所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述框架组件包括可移动支座、升降支架、约束框架和多个支撑管,所述升降支架竖直设置于所述可移动支座,所述升降支架的顶部安装有安装盒,多个所述支撑管穿过所述掘进组件、所述支护组件水平设置于所述安装盒的一侧,所述约束框架套设于多个所述支撑管。

7.如权利要求6所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述控制组件包括控制单元、第一转动电机、第二转动电机、驱动电机、转动盘和传力轴;

8.如权利要求7所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述控制单元用于获取掘进期间的围岩应力和进尺速度,根据围岩应力,调节支护组件的支护密度;根据进尺速度,调节掘进组件的转速。

9.如权利要求6所述的地下工程智能掘支物理模拟试验系统,其特征在于,所述定位框架套设于所述支撑管,可沿所述支撑管滑动;所述送锚单元包括压力机、锚杆放置架和导轨,所述压力机设置于所述定位框架内侧底面,所述锚杆放置架水平设置于所述压力机顶端,所述导轨竖直穿过所述锚杆放置架与所述定位框架内侧顶面连接。

10.地下工程智能掘支物理模拟试验方法,其特征在于,基于权利要求1-9任一项所述的地下工程智能掘支物理模拟试验系统,包括如下步骤:

技术总结本发明公开了一种地下工程智能掘支物理模拟试验系统与方法,属于地质力学模型试验技术领域。包括框架组件和控制组件,框架组件沿掘进方向依次设置有掘进组件、支护组件和清渣组件;控制组件用于控制掘进组件、支护组件和清渣组件的工作状态;支护组件包括定位框架、钻孔单元和送锚单元,定位框架套设于框架组件,钻孔单元和送锚单元沿掘进方向依次设置于定位框架内,钻孔单元的钻孔端可伸出定位框架的顶部,送锚单元连接有预制锚杆,预制锚杆的非连接端部伸出框架组件的顶部。能够还原实际工程中边掘边支的施工过程,提高地质力学模型试验的准确性,解决了地质力学模型试验可靠性低的问题。技术研发人员:江贝,田洪迪,黄玉兵,蔺驰骋受保护的技术使用者:中国矿业大学(北京)技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240618/35182.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

站号牌支架的制作方法

下一篇

返回列表