一种大规格预应力钢绞线用钢及其生产工艺的制作方法

- 国知局

- 2024-06-20 14:20:08

本发明属于冶金及控制控冷工艺,具体涉及一种大规格预应力钢绞线用钢及其生产工艺。

背景技术:

1、预应力钢绞线是一种新型的高效节能钢材,其抗拉强度较热轧钢筋高2倍以上,可节约钢材混凝土降低工程造价40%左右,已被广泛地应用在大型桥梁、层架、吊车梁、工业及民用预制楼板、铁路轨枕、电杆大口径高压水泥管、原子能电站等工程。随着国民经济建设的飞速发展,预应力工程规模更加宏大,施工难度不断增加,预应力钢绞线也正向着高强度、低松弛、大直径、防腐蚀方向发展。研制更高强度、更大规格的预应力钢绞线势在必行。因此目前生产大规格、高碳控冷热轧盘条是发展预应力钢材的关键。

2、预应力钢绞线用盘条酸洗磷化后,经多次连续拉拔成小规格单丝,再捻股成钢绞线。要求原始盘条化学成分均匀,钢的纯净度高,铸坯中心偏析和中心缩孔小,盘条表面质量好,组织性能均匀等。

3、申请号202011537330 .6 的专利文件,公开了大规格热镀锌预应力钢绞线及其制造方法中提及所需的盘条母材,该盘条规格为φ14.0mm,钢种由c%:0 .90~0 .98;si%:0.30~0 .50;mn%:0 .60~0 .90;p%:≤0 .025;s%:≤0 .025;cr%:≤0 .35;n i%:≤0.20;cu%:≤0 .20;v%≤0 .10;al%:≤0 .035;ti%:≤0 .025;w%:≤ 0 .025,其余为铁含量。其添加了ni、al、ti、w等合金元素,增加了合金成本;额外增加了盘条离线盐浴索氏体化等温处理工序,使得整体制造成本增加。

4、甘肃冶金发表论文“大规格预应力钢丝用线材的研制”提及到的盘条规格为φ12.5mm,相对现有预应力钢绞线大规格对盘条φ13mm以上大规格不能满足需求。

技术实现思路

1、为了解决现有技术存在的问题,本发明提供了一种大规格预应力钢绞线用钢及其生产工艺。本发明克服了“高合金强化和离线盐浴索氏体化”的生产方法,设计了一种绝对大规格φ15mm,只通过cr和v微合金化的生产流程结合现有生产装备,设计的一种独有的微合金化预应力钢绞线用钢。通过严格控制冶炼工艺规程,提高铸坯质量,并结合钢坯加热奥氏体化过程温度控制及控制控冷,有效保证了盘条的强度和塑韧性,相对节约了制造成本和实现对更大规格预应力钢绞线用盘条母材质量需求。

2、为达到上述目的,本发明采用如下技术方案:

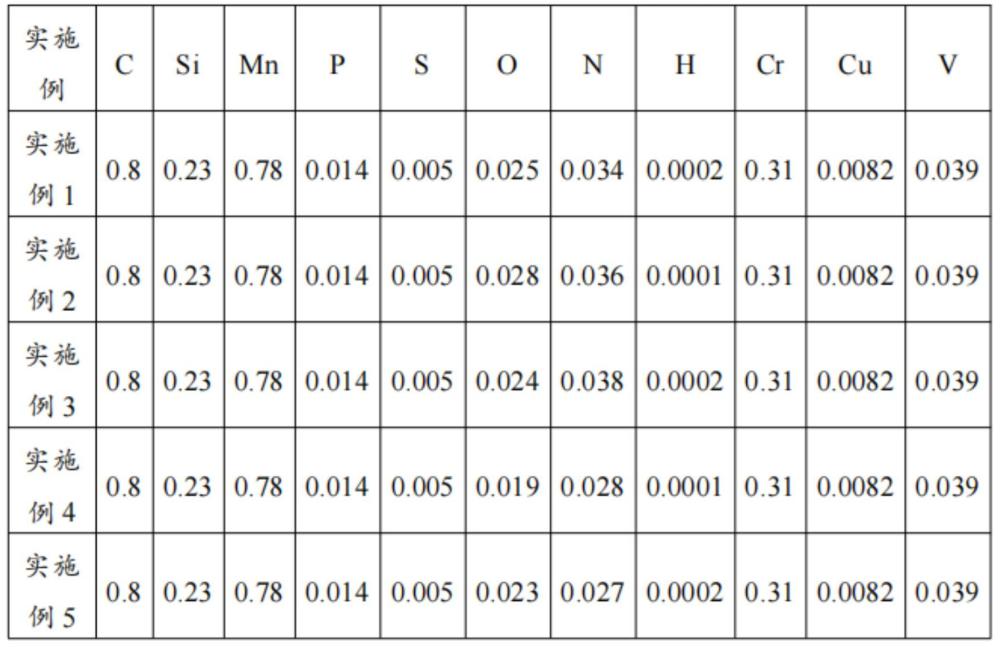

3、第一方面,本发明提供一种大规格预应力钢绞线用钢,所述大规格为φ15mm;钢中化学成分按重量百分比计为:c:0.79-0.83%、si:0.18-0.30%、mn:0.70-0.82%、cr:0.30-0.34%、v:0.035-0.060%、p≤0.020%、s≤0.020%,cu≤0.20%,其余为铁和不可避免的杂质。

4、进一步地,所述大规格预应力钢绞线用钢的盘条抗拉强度为≥1200mpa,伸长率为≥10%,断面收缩率为≥30%,非金属夹杂物a类≤1.5级、b类≤1.5级、c类≤1.5级、d类≤1.0级。

5、进一步地,所述大规格预应力钢绞线用钢的盘条金相组织是由索氏体+珠光体+少量渗碳体组成,索氏体率≥2.0级,脱碳层≤0.1mm,晶粒度≥8.0级。

6、进一步地,所述大规格预应力钢绞线用钢的中心偏析≤2.0级、中心疏松≤1.5级、中心缩孔≤1.5级,角部裂纹≤1.0级、皮下气泡≤1.0级。

7、第二方面,本发明提供一种大规格预应力钢绞线用钢的生产工艺,包括如下步骤:

8、(1)铁水预处理:入炉铁水si≤0.80wt%、s≤0.010wt%;出站s≤0.005wt%,出站温度≥1300℃,保证扒渣干净;

9、(2)转炉冶炼:氧气顶底复吹,采用双渣法冶炼,出钢温度1600-1630℃,出钢终点c:0.72wt%-0.77wt%,p≤0.015wt%,严禁下渣;出钢1/4-1/3时加入石灰、预脱氧剂及合金进行脱氧合金化,禁止使用铝脱氧;

10、钢包静吹氩时间≥10min,处理前温度1540℃-1560℃,处理后温度1530℃-1550℃;

11、(3)lf炉精炼:lf精炼时间75min-90min,lf炉离站温度1538℃-1550℃;软吹时间≥10min,喂硅铁粉50-60kg/炉,低钙硅铁70-90kg/炉;lf要求微正压操作,即lf炉内压力高于炉外空气压力;

12、(4)连铸:平台温度1560±5℃,中包温度1500℃-1530℃,过热度保持在20℃-30℃,拉速2.2m/min-2.4m/min稳定拉速;采用铝碳水口,水口插入深度80-100mm;

13、(5)缓冷:缓冷时间≥72h;

14、(6)加热:预热段880±50℃,加热段1100±50℃,均热段1140±30℃,加热时间1.5-3.0h,空燃比≤0.4;

15、(7)轧制:开轧温度:1000-1040℃;精轧入口温度:900-930℃;吐丝温度:860±20℃。

16、(8)控制冷却:风冷辊道速度:头部辊道0.7-0.8m/s;辊道增速设定2-5%;

17、(9)保温通道缓冷:保温通道温度≥60℃。

18、进一步地,所述铁水预处理中,利用钝化金属镁和石灰粉作为脱硫剂,石灰粉使用量1.6-2.2kg/t,钝化镁0.3-0.5kg/t。

19、进一步地,所述转炉冶炼中,进行脱氧合金化的顺序为:部分低钙硅铁→硅锰→高碳铬铁→增碳剂,吹氩时间≥5min;一次倒炉,避免点吹;低钙硅铁加入量0.3-0.5kg/t,硅锰合金加入量7.4-7.9kg/t,高碳铬铁4.5-5.2kg/t,增碳剂1.2-1.6kg/t。

20、进一步地,lf炉精炼采用造低碱度白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势:r 1.8-2.3;feo<1wt%;吨钢辅料加入量为:白灰4.3-4.5kg/t、萤石1.0-1.5kg/t、石英砂3.9-4.2kg/t、碳化稻壳1.5-1.56kg/t。

21、进一步地,所述连铸采用小方坯连铸,全过程保护浇铸,结晶器保护渣使用高碳钢保护渣,结晶器电磁搅拌+末端电磁搅拌。

22、有益效果:

23、1)通过化学成分设计及工艺技术调整,精炼过程中应控制精炼时间,采取控白渣及吹ar搅拌等操作防止钢水二次氧化,钢水夹杂物得到有效控制,从而提高了钢水的洁净度。夹杂物控制水平达到a类≤1 .5级、b类≤1 .5级、c类≤1 .5级、d类≤1 .0级要求。

24、2)通过标准化操作如改变合金加入方式、转炉温度控制、连铸环节控制长水口密封垫结构等保证o、n、h有效控制。气体控制水平达到o≤30ppm、n≤50ppm、h≤3ppm.

25、3)在连铸过程中严格控制钢水过热度、拉坯速度和电磁搅拌强度等工艺参数的合理配合,以减轻或基本上消除中心偏析,采用全保护浇注、钢水控温、加双层覆盖剂、稳定拉速、二次冷却水制度采用弱冷方式、中间包涂料控制等措施,改善铸坯中心缩孔,获得高质量铸坯。中心偏析≤1.0级、中心疏松≤1.5级、中心缩孔≤1.0级,角部裂纹 ≤1.0级、皮下气泡≤1.0级。

26、4)钢绞线钢轧制时使用气氛和压力可调的步进式加热炉,严格控制在高温区的加热时间,和尽可能降低钢坯出炉温度和开轧温度,以减少加热对总脱碳厚度的影响;采用先进的高速无扭轧机进行轧制,尽可能设计孔型辊缝最小,并让自由表面最小;采用轧辊孔型设计,轧辊研磨的计算机辅助设计和制造技术,以及闭环张力控制保证轧件的尺寸公差和断面形状;采用控轧控冷风机全部开启,增大辊道速度工艺获得良好的组织和性能,获得良好的拉拔性能。全脱碳层≤0.1mm;金相组织由索氏体+珠光体+少量渗碳体组成,不得有网状铁素体,盘条索氏体率≥2.0级,晶粒度≥8.0级;盘条尺寸精度达到gb/t14981 b级精度以上。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10053.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表