一种多孔多柱薄壁扇形精铸件内浇口的制作方法

- 国知局

- 2024-06-20 14:21:08

本发明涉及精密铸造,具体为一种多孔多柱薄壁扇形精铸件内浇口。

背景技术:

1、由于新型战斗机具有超音速巡航的要求,涡轮前温度达到1800k以上。为保证火焰筒具有长的使用寿命和高的可靠性,必须使用更为先进的冷却方式。双层筒壁的浮动壁火焰筒具有冷却效果好、拆卸和维护方便、寿命长等优点,是新型发动机的标志性技术。其中,浮动壁火焰筒的关键零件为一种多型复杂密排多孔多柱结构,主要通过精密铸造制造。

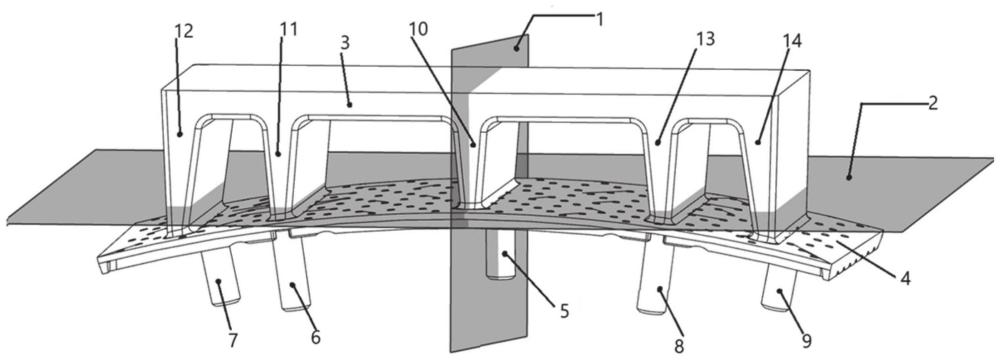

2、参见图1,这种多型复杂密排多孔多柱结构型别较多,一般为密排多孔多柱大曲率大比表面积薄壁结构,最大弧长200mm以上,最大宽度50mm以上,壁厚仅为1.0mm左右,一侧表面规律的密布着近千个尺寸较小的扰流柱,在扰流柱间还规律的密布着数百个φ1.1mm~φ1.5mm的气膜孔,扰流柱与气膜孔中间有5个螺柱。由于该结构复杂,壁厚较薄、密布气膜孔、内浇口不宜设计。前期局限于气膜孔全部铸出的内浇口设计思路,在无扰流柱面螺柱对应位置和无扰流柱面气膜孔中间设置数个圆锥形的内浇口,此种方式采用的平板模具设计,对应铸造出的铸件为平板件,但是由于该零件为薄壁扇形件,为保证扇形面的轮廓度,平板件需要弯曲成扇形,弯曲的过程中,易在气膜孔及掺混孔边产生严重的裂纹和疏松等缺陷;由于残余应力的作用,在加工后,铸件型面仍会发生变形,影响装配,铸件合格率低。

技术实现思路

1、针对现有技术中存在的浇口铸造的铸件为平板件,弯曲成扇形件时易产生裂纹导致铸件合格率低的问题,本发明提供一种多孔多柱薄壁扇形精铸件内浇口,通过该内浇口的设计实现扇形件无需矫正一次成型。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种多孔多柱薄壁扇形精铸件内浇口,所述内浇口的一端连通有连接块,另一端连接铸件;

4、一个内浇口对应一个铸件螺柱,且内浇口在水平面上的投影中心点与延长线交点重合;所述延长线交点为内浇口对应的铸件螺柱中心延长线与平面上的交点;所述平面为与铸件薄壁最高点相切的水平面。

5、进一步地,所述内浇口的个数为5个,分别为第一内浇口、第二内浇口、第三内浇口、第四内浇口和第五内浇口,第一内浇口的中心线在铸件薄壁的中心对称面上,所述第二内浇口与第四内浇口相对于中心对称面对称设置;所述第三内浇口与第五内浇口相对于中心对称面对称设置;所述第一内浇口对应第一铸件螺柱,所述第二内浇口对应第二铸件螺柱,所述第三内浇口对应第三铸件螺柱,所述四内浇口对应第四铸件螺柱,所述第五内浇口对应第五铸件螺柱;所述第一内浇口在平面上的投影为第一长方形,所述第二内浇口在平面上的投影为第二长方形,所述第三内浇口在平面上的投影为第三长方形,所述第四内浇口在平面上的投影为第四长方形,所述第五内浇口在平面上的投影为第五长方形。

6、进一步地,所述第一长方形的宽度为3~5mm。

7、进一步地,所述第二长方形和第四长方形的宽均为2.5~4.5mm;所述第三长方形和第五长方形宽均为2.5~4mm。

8、进一步地,所述第一长方形、第二长方形、第三长方形、第四长方形和第五长方形的长均满足:l=c+f1+f2,其中,l为各个长方形的长,c为第一铸件螺柱与第三铸件螺柱外侧的内壁到中心对称平面上的投影距离,f1为第三内浇口超出第三铸件螺柱外壁的距离,f2为第一内浇口超出第一铸件螺柱外壁的距离。

9、进一步地,所述第一内浇口、第二内浇口和第四内浇口宽度上的拔模角度为7°~15°,为对称拔模。

10、进一步地,所述第三内浇口和第五内浇口的拔模角度为5°~10°,为相邻内侧拔模。

11、进一步地,所述连接块端部到连接块的底部的距离为3~5mm,所述连接块的长度为第三内浇口外侧壁到第五内浇口外侧壁的距离。

12、进一步地,所述连接块靠近浇铸型腔一侧的内壁到平面的距离为12~25mm。

13、进一步地,所述内浇口与铸件薄壁连接处设置有倒圆角,所述内浇口与连接块连接处设置有倒圆角,所述内浇口的各个棱边设置有倒圆角。

14、与现有技术相比,本发明具有以下有益效果:

15、本发明一种多孔多柱薄壁扇形精铸件内浇口,所述内浇口的一端连通有连接块,另一端连接铸件薄壁;通过将一个内浇口对应一个铸件螺柱,实现针对对应螺柱的补缩,避免零件产生缺陷,所述内浇口在水平面上的投影中心点与延长线交点重合;所述延长线交点为内浇口对应的铸件螺柱中心延长线与平面上的交点;所述平面为与铸件薄壁最高点相切的水平面;所述内浇口通过连接块相连,可防止铸件蜡模在取型和冷却过程中的变形,保证铸件蜡模的扇形面轮廓度,进而保证铸件扇形面的轮廓度,此种立交桥式设计,可使内浇口与铸件一体成型,避免人工组装,且铸造型腔可根据薄壁扇形零件的设置为扇形型腔,对应铸件为扇形铸件,无需后期进行进一步矫正,避免了修正过程中产生裂纹的情况,从而提升零件成品率;另外,内浇口的数量大大减少,在后期修整的过程中,只需将对应铸件螺柱的部分修型,大大降低瓦片蜡模型面及其上扰流柱的损伤,进一步提升成品率,提升生产效率。

16、根据浮动瓦片的结构,所述内浇口根据铸件结构设置为五个,实现对铸件的每一个铸件螺柱的补缩。

17、根据浮动瓦片的螺柱位置,对相应内浇口在平面上的投影的长和宽进行限定,实现对相应螺柱的补缩,以确保零件凝固过程中的结构的致密性,同时,又不会因内浇口覆盖过多的气膜孔而增加气膜孔通孔的难度。

18、所述第一内浇口、第二内浇口、第三内浇口、第四内浇口和第五内浇口的拔模角度的设置有利于后期平稳地引导铸件脱离模腔,防止产生拖动力和其他不良形式,确保铸件能够顺利地从模具中取出。

19、所述连接块端部到连接块的底部的距离为3~5mm,所述连接块的长度为第三内浇口外侧壁到第五内浇口外侧壁的距离,使五条内浇口均相联,保证蜡模压型的完整性,同时,方便与竖浇道粘接。

20、倒圆角的设置有利于制壳过程中料浆和撒砂材料的涂挂。

技术特征:1.一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述内浇口的一端连通有连接块(3),另一端连接铸件;

2.根据权利要求1所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述内浇口的个数为5个,分别为第一内浇口(10)、第二内浇口(11)、第三内浇口(12)、第四内浇口(13)和第五内浇口(14),第一内浇口(10)的中心线在铸件薄壁(4)的中心对称面(1)上,所述第二内浇口(11)与第四内浇口(13)相对于中心对称面(1)对称设置;所述第三内浇口(12)与第五内浇口(14)相对于中心对称面(1)对称设置;所述第一内浇口(10)对应第一铸件螺柱(5),所述第二内浇口(11)对应第二铸件螺柱(6),所述第三内浇口(12)对应第三铸件螺柱(7),所述四内浇口(13)对应第四铸件螺柱(8),所述第五内浇口(14)对应第五铸件螺柱(9);所述第一内浇口(10)在平面(2)上的投影为第一长方形,所述第二内浇口(11)在平面(2)上的投影为第二长方形,所述第三内浇口(12)在平面(2)上的投影为第三长方形,所述第四内浇口(13)在平面(2)上的投影为第四长方形,所述第五内浇口(14)在平面(2)上的投影为第五长方形。

3.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述第一长方形的宽度为3~5mm。

4.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述第二长方形和第四长方形的宽均为2.5~4.5mm;所述第三长方形和第五长方形宽均为2.5~4mm。

5.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述第一长方形、第二长方形、第三长方形、第四长方形和第五长方形的长均满足:l=c+f1+f2,其中,l为各个长方形的长,c为第一铸件螺柱(5)与第三铸件螺柱(7)外侧的内壁到中心对称平面(2)上的投影距离,f1为第三内浇口(12)超出第三铸件螺柱(7)外壁的距离,f2为第一内浇口(10)超出第一铸件螺柱(5)外壁的距离。

6.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述第一内浇口(10)、第二内浇口(11)和第四内浇口(13)宽度上的拔模角度为7°~15°,为对称拔模。

7.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述第三内浇口(12)和第五内浇口(14)的拔模角度为5°~10°,为相邻内侧拔模。

8.根据权利要求2所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述连接块(3)端部到连接块(3)的底部的距离为3~5mm,所述连接块(3)的长度为第三内浇口(12)外侧壁到第五内浇口(14)外侧壁的距离。

9.根据权利要求1所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述连接块(3)靠近浇铸型腔一侧的内壁到平面(2)的距离为12~25mm。

10.根据权利要求1-9任一项所述的一种多孔多柱薄壁扇形精铸件内浇口,其特征在于,所述内浇口与铸件薄壁连接处设置有倒圆角,所述内浇口与连接块(3)连接处设置有倒圆角,所述内浇口的各个棱边设置有倒圆角。

技术总结本发明涉及精密铸造技术领域,尤其涉及一种多孔多柱薄壁扇形精铸件内浇口,所述内浇口的一端连通有连接块,另一端连接铸件;一个内浇口对应一个铸件螺柱,且内浇口在水平面上的投影中心点与延长线交点重合;所述延长线交点为内浇口对应的铸件螺柱中心延长线与平面上的交点;所述平面为与铸件薄壁最高点相切的水平面。将一个内浇口对应一个铸件螺柱,保证扇形铸件型腔内铸件的扇形结构中螺柱的足够补缩,此种立交桥式设计,可使内浇口与铸件一体成型,且相应的铸件型腔可根据薄壁扇形零件的设置为扇形型腔,对应铸件为扇形铸件,无需后期进行进一步矫正,避免了修正过程中产生裂纹的情况。解决现有技术中存在的浇口铸造的铸件为平板件,弯曲成扇形件时易产生裂纹导致的成品合格率低的问题。技术研发人员:孙礼娜,苏航,周宝玲,陈杰,任翠东,董茵,王芳,贾晓斌受保护的技术使用者:中国航发动力股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10087.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表