一种高强韧性的双金属带锯条及其制备方法与流程

- 国知局

- 2024-06-20 14:24:05

本发明属于带锯条,涉及一种高强韧性的双金属带锯条及其制备方法。

背景技术:

1、随着近些年制造业和机械加工业的迅猛发展,原材料特别是锯切材料的品种及数量急剧增加,业内越来越迫切需求锯切下料能实现大批量、快速、高精度化,这就需要锯切的刀具具有高效、稳定、高耐磨、长寿命、低成本的特点。

2、锯切方式常见有圆盘锯和带锯两种类型,而带锯采用锯条与带锯床配套使用,适用于几乎所有类型的金属连续锯切,如:结构钢、耐候钢、合金钢、轴承钢、不锈钢、耐热钢、铝合金、模具钢等。带锯床与带锯条诞生于19世界30年代,其作用形式为在带锯床主、从动轮上使用一条环形锯条来对金属进行切割,最初使用齿尖和锯背材料相同的碳素工具钢进行切割,生产效率较低,齿尖易出现蹦齿或耐磨性不足的现象,并且能够切割的金属材料材质非常有限。

3、双金属锯条的诞生开创了切削工具行业的新纪元,它是将高速钢与合金钢焊接而成,经过一系列的机加工、热处理等工艺制造而成,成功解决了齿尖耐磨性不足、锯切效率低下等问题。其具有的节能、高效、锋利、应用广泛等优点,使其无论在节能环保、切割效率等方面都较传统的圆盘锯和弓形锯具有明显优势,这使其快速取代了传统带锯条切割的方式。

4、双金属锯条由背材和齿材复合而成,其中背材采用高强度、高韧性和高抗疲劳性的钢材。背材采用较低屈强比的材料可以比较容易加工,降低成本。为保证齿部材料高硬度、高耐磨性和高红硬性,背部只能适用齿部的热处理工艺参数,因此背部材料的研究和开发一直是双金属锯条开发的重要课题。

5、近年来,随着航空航天等高新技术的发展,大量高硬度耐高温材料得以应用,这要求双金属带锯条具有更加优异的切削性能,但目前的带锯条的硬度和韧性仍无法达到理想的使用要求,因此亟需研发一种兼具高强度和高韧性的双金属带锯条。

技术实现思路

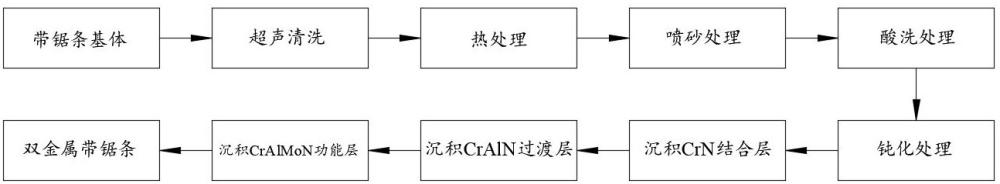

1、针对现有技术存在的不足,本发明的目的在于提供一种高强韧性的双金属带锯条及其制备方法,本发明通过对带锯条基体进行喷砂、酸洗和钝化处理,可以在带锯条基体表面引入残余压应力,能够提升带锯条基体的抗疲劳性,本发明在带锯条基体表面沉积crn结合层、craln过渡层和cralmon功能层,制备得到兼具高强度和高韧性的双金属带锯条。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种高强韧性的双金属带锯条的制备方法,所述制备方法包括:

4、(ⅰ)对带锯条基体表面进行超声波清洗,干燥后对带锯条基体进行热处理,随后对热处理后的带锯条基体的表面依次进行喷砂处理、酸洗处理和钝化处理;

5、(ⅱ)采用磁控溅射工艺在带锯条基体表面沉积形成crn结合层;

6、(ⅲ)采用磁控溅射工艺在cr过渡层表面沉积形成craln过渡层;

7、(ⅳ)采用磁控溅射工艺在craln过渡层表面沉积形成cralmon功能层。

8、本发明通过对带锯条基体进行喷砂、酸洗和钝化处理,可以在带锯条基体表面引入残余压应力,能够提升带锯条基体的抗疲劳性。本发明在带锯条基体表面沉积crn结合层,可以显著提升复合涂层的膜基结合强度,还可以消除带锯条基体与craln过渡层之间的突变界面,缓解因界面间的不整合性或热膨胀系数不同而产生的应力;随后,通过在crn结合层表面继续沉积craln过渡层,使得裂纹在界面处发生偏转与钝化,可以显著提高双金属带锯条的强度和韧性;最后,在craln过渡层表面继续沉积cralmon功能层,在室温环境下,cralmon功能层在摩擦过程中形成具有自润滑作用、低剪切模量的moo3,其具有显著的润滑减摩效果,可以显著提高双金属带锯条的耐磨性。采用本发明提供的制备方法可以制备得到兼具高强度和高韧性的双金属带锯条。

9、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述超声波清洗采用的超声功率为300~400w,例如可以是300w、310w、320w、330w、340w、350w、360w、370w、380w、390w或400w,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、在一些可选的实例中,所述超声波清洗的时间为40~50min,例如可以是40min、41min、42min、43min、44min、45min、46min、47min、48min、49min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、在一些可选的实例中,所述超声波清洗采用的清洗介质为无水乙醇。

12、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述热处理过程包括:

13、(1)淬火:将带锯条基体加热至850~950℃,例如可以是850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃;保温1-2min,例如可以是1.0min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min或2.0min;随后以80~100℃/s的冷却速度进行油淬火,直至冷却室温,例如可以是80℃/s、82℃/s、84℃/s、86℃/s、88℃/s、90℃/s、92℃/s、94℃/s、96℃/s、98℃/s或100℃/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

14、(2)回火:继续将带锯条基体加热至520~600℃,例如可以是520℃、530℃、540℃、550℃、560℃、570℃、580℃、590℃或600℃,保温3~5min后冷却至室温,完成回火操作,例如可以是3.0min、3.2min、3.4min、3.6min、3.8min、4.0min、4.2min、4.4min、4.6min、4.8min或5.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、(3)重复3-6次步骤(2)的回火操作,例如可以是3次、4次、5次或6次,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、本发明特别限定了带锯条基体的淬火温度为850~950℃,在此温度范围内进行淬火后获得的带锯条基体的综合力学性能较好,带锯条基体中的nb、ni、mn、v、mo、cr等合金元素随着淬火温度的升高逐渐溶解到固溶体中,淬火温度越高,合金元素溶解量越多。

17、本发明对带锯条基体淬火后进行回火,可以使合金元素充分溶解并扩散重新组合,从过饱和固溶体中析出的弥散碳化物形成弥散强化,这些合金碳化物在带锯条基体中弥散分布,能够阻止位错的运动,继而提高了带锯条基体的硬度和强度,产生弥散硬化效应。本发明特别限定了带锯条基体的回火温度为520~600℃,当回火温度超过600℃时,析出的颗粒状碳化物尺寸过大,容易发生聚集长大,使碳化物数量减少,进而导致带锯条基体的各项力学性能降低。

18、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述喷砂处理采用的砂料包括棕刚玉、石榴石、白刚玉、玻璃珠或碳化硅中的任意一种或至少两种的组合。

19、在一些可选的实例中,所述砂料的粒度为100~120目,例如可以是100目、102目、104目、106目、108目、110目、112目、114目、116目、118目或120目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、在一些可选的实例中,所述喷砂处理的喷砂压力为0.6~0.8mpa,例如可以是0.6mpa、0.62mpa、0.64mpa、0.66mpa、0.68mpa、0.7mpa、0.72mpa、0.74mpa、0.76mpa、0.78mpa或0.8mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、在一些可选的实例中,所述喷砂处理的时间为50~60min,例如可以是50min、51min、52min、53min、54min、55min、56min、57min、58min、59min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、在一些可选的实例中,所述喷砂处理采用的喷涂设备的喷嘴的喷射方向与所述带锯条基体的表面保持垂直,所述喷嘴与所述带锯条基体表面之间的垂直距离为20~30cm,例如可以是20cm、21cm、22cm、23cm、24cm、25cm、26cm、27cm、28cm、29cm或30cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、在一些可选的实例中,所述酸洗处理过程包括:将带锯条基体浸泡于酸洗液中20~30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min;随后取出,进行清洗、干燥;其中,所述酸洗液由10~15重量份的硝酸、2~8重量份的氢氟酸以及100重量份的去离子水组成,其中,硝酸的重量份可以是10份、10.5份、11份、11.5份、12份、12.5份、13份、13.5份、14份、14.5份或15份,氢氟酸的重量份可以是2.0份、2.5份、3.0份、3.5份、4.0份、4.5份、5.0份、5.5份、6.0份、6.5份、7.0份、7.5份或8.0份;所述酸洗液的温度为60~70℃,例如可以是60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、在一些可选的实例中,所述钝化处理过程包括:将带锯条基体浸泡于钝化液中20~30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min;随后取出,进行清洗、干燥;其中,所述钝化液由5~10重量份的柠檬酸、2~5重量份的草酸、2~5重量份的磷酸、5~10重量份的阳离子表面活性剂、10~20重量份的钼酸钠以及10~15重量份的去离子水组成,其中,柠檬酸的重量份可以是5.0份、5.5份、6.0份、6.5份、7.0份、7.5份、8.0份、8.5份、9.0份、9.5份或10.0份,草酸的重量份可以是2.0份、2.5份、3.0份、3.5份、4.0份、4.5份或5.0份,磷酸的重量份可以是2.0份、2.5份、3.0份、3.5份、4.0份、4.5份或5.0份,阳离子表面活性剂的重量份可以是5.0份、5.5份、6.0份、6.5份、7.0份、7.5份、8.0份、8.5份、9.0份、9.5份或10.0份,钼酸钠的重量份可以是10份、11份、12份、13份、14份、15份、16份、17份、18份、19份或20份,去离子水的重量份可以是10份、10.5份、11份、11.5份、12份、12.5份、13份、13.5份、14份、14.5份或15份;所述钝化液的温度为40~50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述crn结合层的磁控溅射工艺的操作步骤包括:

26、将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空并向腔体内充入氩气和氮气,以将腔体内的压力调整至溅射气压;启动转台,带动带锯条基体旋转并对带锯条基体进行加热;向带锯条基体施加偏压,向cr靶施加溅射电流,在带锯条基体表面沉积形成所述crn结合层。

27、在一些可选的实例中,所述真空镀膜设备腔体内的真空度为10-5~10-4pa,例如可以是1×10-5pa、0.9×10-5pa、0.8×10-5pa、0.7×10-5pa、0.6×10-5pa、0.5×10-5pa、0.4×10-5pa、0.3×10-5pa、0.2×10-5pa或1×10-4pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、在一些可选的实例中,所述氮气的通入量为200~300sccm,例如可以是200sccm、210sccm、220sccm、230sccm、240sccm、250sccm、260sccm、270sccm、280sccm、290sccm或300sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、在一些可选的实例中,所述氩气的通入量100~200sccm,例如可以是100sccm、110sccm、120sccm、130sccm、140sccm、150sccm、160sccm、170sccm、180sccm、190sccm或200sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、在一些可选的实例中,所述真空镀膜设备腔体内的溅射气压为0.1~0.3pa,例如可以是0.1pa、0.12pa、0.14pa、0.16pa、0.18pa、0.2pa、0.22pa、0.24pa、0.26pa、0.28pa或0.3pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、本发明特别限定了溅射气压为0.1~0.3pa,随着溅射气压的提高,crn结合层的表面粗糙度增大,均匀性下降,表面颗粒物数量和缺陷增加。这是由于,随着溅射气压的提高,粒子运动的平均自由程相对降低,粒子和气体分子相互碰撞几率随之增大,造成了粒子能量的损失,当粒子到达带锯条基体表面时,因为能量不足而无法穿透带锯条基体的表层,进而黏附于带锯条基体的表层,影响crn结合层在基体上的形核和生长方式;同时,随着溅射气压增加,氮气对cr靶的轰击作用增强,cr靶表面会覆盖氮化层,进而减少cr靶的溅射作用,也会降低crn结合层的质量。

32、在一些可选的实例中,所述转台的转速为30~40r/min,例如可以是30r/min、31r/min、32r/min、33r/min、34r/min、35r/min、36r/min、37r/min、38r/min、39r/min或40r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些可选的实例中,所述带锯条基体的加热温度为100~200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、在一些可选的实例中,施加于所述带锯条基体上的偏压为-120~-150v,例如可以是-120v、-122v、-124v、-126v、-128v、-130v、-132v、-134v、-136v、-138v、-140v、-142v、-144v、-146v、-148v或-150v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、本发明特别限定了crn结合层溅射沉积过程中带锯条基体上的偏压为-120~-150v,当偏压在本发明限定的数值范围内时,crn结合层表面的颗粒物和缺陷明显减少。这是由于偏压越大,入射粒子的能量越高,离子流的总密度越大,影响crn结合层在带锯条基体表面的形核及生长方式,进而影响crn结合层表面的平整度和致密性。当偏压低于-120v时,入射粒子的能量较低,溅射过程中粒子之间相互碰撞造成粒子能量损失,导致入射粒子无法击穿带锯条基体表层,吸附在带锯条基体表层从而造成crn结合层的表面粗糙度增加。随着偏压的提高,入射粒子的能量也随之增大,可以穿透带锯条基体表层,形成致密的crn结合层。同时,随着偏压增大,可以增大气体的离化率,增大了离子流的总密度,也提高了ar的溅射率,使得ar对crn结合层表面的溅射作用增强,可以适当轰击带锯条基体表面杂质,从而提高crn结合层的成膜质量,降低crn结合层的表面粗糙度。

36、此外,随着偏压的提高,crn结合层和带锯条基体的界面结合强度呈现先升高后降低的变化趋势,当偏压在-120~-150v范围内时,crn结合层与带锯条基体的界面结合强度处于较高水平。这是由于,入射粒子的能量和ar的溅射作用,可以改善crn结合层和带锯条基体的界面结合质量,使得crn结合层和带锯条基体的界面结合力大幅提高。但当偏压继续增大时,ar溅射作用过大,增大了crn结合层的表面缺陷并成为应力源,使得crn结合层的内部应力增大;另外,部分吸附在crn结合层表面的粒子能量较高,也会增加crn结合层的内应力,导致crn结合层与带锯条基体的界面结合强度下降。

37、在一些可选的实例中,施加于所述cr靶上的溅射电流为5~15a,例如可以是5a、6a、7a、8a、9a、10a、11a、12a、13a、14a或15a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、在一些可选的实例中,所述磁控溅射的沉积时间为10~20min,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述craln过渡层的磁控溅射工艺的操作步骤包括:

40、将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空并向腔体内充入氩气和氮气,以将腔体内的压力调整至溅射气压;启动转台,带动带锯条基体旋转并对带锯条基体进行加热;向带锯条基体施加偏压,向cr靶和al靶分别独立地施加溅射电流,在crn结合层表面沉积形成所述craln过渡层。

41、在一些可选的实例中,所述真空镀膜设备腔体内的真空度为10-5~10-4pa,例如可以是1×10-5pa、0.9×10-5pa、0.8×10-5pa、0.7×10-5pa、0.6×10-5pa、0.5×10-5pa、0.4×10-5pa、0.3×10-5pa、0.2×10-5pa或1×10-4pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、在一些可选的实例中,所述氮气的通入量为200~300sccm,例如可以是200sccm、210sccm、220sccm、230sccm、240sccm、250sccm、260sccm、270sccm、280sccm、290sccm或300sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、本发明特别限定了氮气的通入量为200~300sccm,随着氮气流量的增大,当超过300sccm时,craln过渡层的沉积速率显著降低,这是由于,在溅射沉积过程中,氮气流量提高的同时由于腔室内的总压强不变,氩气分压则相对降低,电离的ar+数量和轰击靶材的ar+数量减少,使得craln过渡层的溅射速率降低。

44、在一些可选的实例中,所述氩气的通入量100~200sccm,例如可以是100sccm、110sccm、120sccm、130sccm、140sccm、150sccm、160sccm、170sccm、180sccm、190sccm或200sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、本发明特别限定了氩气的通入量100~200sccm,当氩气的通入量低于100sccm时,腔体内氮气分压较大,电离的ar+数量和轰击靶材的ar+数量减少,再加上运动过程中与氮气分子碰撞,使得溅射出来的金属离子数量明显减少且能量明显降低,导致到达craln过渡层表面的ar+的扩散能较低,craln过渡层以柱状晶方式生长,使得沉积形成的craln过渡层的表面粗糙度较大。

46、在一些可选的实例中,所述真空镀膜设备腔体内的溅射气压为0.8~1pa,例如可以是0.8pa、0.82pa、0.84pa、0.86pa、0.88pa、0.9pa、0.92pa、0.94pa、0.96pa、0.98pa或1pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、在一些可选的实例中,所述转台的转速为30~40r/min,例如可以是30r/min、31r/min、32r/min、33r/min、34r/min、35r/min、36r/min、37r/min、38r/min、39r/min或40r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、在一些可选的实例中,所述带锯条基体的加热温度为100~200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、本发明特别限定了带锯条基体的加热温度为100~200℃,随着加热温度的升高,craln过渡层的表面质量提高。当加热温度低于100℃时,原子扩散能较低,形核能力较弱,导致craln过渡层呈现岛状生长,且岛与岛之间会产生较大的空隙,craln过渡层表面出现凹坑,成膜质量较差;随着加热温度的升高,沉积原子的热运动加快,在crn结合层表面的迁移率增强,此时既有沉积原子层数的增加,也有岛与岛之间的合并,故形成的craln过渡层的表面凹坑数量减少,表面变得致密均匀。

50、在一些可选的实例中,施加于所述带锯条基体上的偏压为-80~-90v,例如可以是-80v、-81v、-82v、-83v、-84v、-85v、-86v、-87v、-88v、-89v或-90v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、本发明特别限定了craln过渡层溅射沉积过程中带锯条基体上的偏压为-80~-90v,当偏压低于-80v时,沉积形成的craln过渡层不均匀且不平整,其表面存在较多的颗粒和凹坑,质量较差。这是由于在较低的偏压下,入射原子的移动能力较弱,易与沉积原子聚集成核,并形成小团簇,团簇之间存在较大的间隔,导致craln过渡层呈岛状生长。此外,由于岛与岛之间会产生空隙,故craln过渡层表面存在较多的凹坑。

52、随着偏压的提高,craln过渡层的大颗粒数目减少,表面的颗粒组织细化,平整度得到提升,这是由于偏压的提高会增强粒子轰击的效果,加快craln过渡层的沉积形核,促进岛与岛之间的合并,从而使craln过渡层表面更加致密平整。此外,偏压越大,粒子的轰击能量越高,粒子的运动速率也越快,craln过渡层表面的尖端受到轰击的次数与能量得到提升,从而溅射掉craln过渡层中结合强度不高的原子,使craln过渡层的致密度得到增强。

53、当偏压超过-90v时,craln过渡层表面较为光滑且颗粒较少,但仍存在凹坑,这是由于偏压过高,导致溅射粒子对craln过渡层的表面轰击作用过强,当高能粒子对已沉积的craln过渡层进行轰击时,结合强度不高的粒子会脱离craln过渡层,从而导致craln过渡层的表面产生溅射凹坑。此外,当偏压超过-90v时,craln过渡层的沉积速率明显下降,这是由于,溅射过程中,靶材中溅射出的原子和离子在偏压作用下沉积到crn结合层表面形成craln过渡层,但溅射粒子对已经沉积的craln过渡层的轰击会使沉积的原子被再次溅射到气氛中,导致craln过渡层的沉积速率明显降低。

54、此外,当偏压在-80~-90v范围内时,沉积形成的craln过渡层的硬度也处于较高水平,这是由于,随着偏压的提高,赋予了沉积离子较高的动能,在单位时间内轰击craln过渡层表面的离子增多,craln过渡层的缺陷密度降低,组织更加致密,导致craln过渡层的硬度提升。同时,少量al原子固溶于crn晶格中引起晶格畸变也会提高craln过渡层的硬度。当偏压进一步提高时,craln过渡层的硬度又逐渐下降,这是由于偏压过高,使得离子能量过大,对craln过渡层表面的轰击作用加强,使得craln过渡层内部晶粒再生长,形成位错和孔隙等缺陷,导致craln过渡层的硬度下降。同时,craln过渡层的弹性模量与硬度的变化趋势相同,这是由于当偏压较低时,craln过渡层内存在较多缺陷,组织结构疏松,导致craln过渡层的弹性模量较低。随着偏压的提高,溅射粒子获得更高的能量,沉积时轰击作用增强,使得craln过渡层的内部结构变得致密,缺陷密度较低,弹性模量提高。当偏压超过-90v后,craln过渡层的弹性模量再次降低,这是由于偏压过大,溅射粒子对已沉积的craln过渡层形成强烈轰击,存在反溅射效应,同时craln过渡层内晶粒再生长,形成位错和孔隙等缺陷,导致弹性模量降低。

55、在一些可选的实例中,施加于所述cr靶上的溅射电流为3~5a,例如可以是3.0a、3.2a、3.4a、3.6a、3.8a、4.0a、4.2a、4.4a、4.6a、4.8a或5.0a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、在一些可选的实例中,施加于所述al靶上的溅射电流为5~8a,例如可以是5.0a、5.2a、5.4a、5.6a、5.8a、6.0a、6.2a、6.4a、6.6a、6.8a、7.0a、7.2a、7.4a、7.6a、7.8a或8.0a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57、在一些可选的实例中,所述磁控溅射的沉积时间为20~30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、作为本发明一种优选的技术方案,步骤(ⅳ)中,所述cralmon功能层的磁控溅射工艺的操作步骤包括:

59、将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空并向腔体内充入氩气和氮气,以将腔体内的压力调整至溅射气压;启动转台,带动带锯条基体旋转并对带锯条基体进行加热;向带锯条基体施加偏压,向cr靶、al靶和mo靶分别独立地施加溅射电流,在craln过渡层表面沉积形成所述cralmon功能层。

60、在一些可选的实例中,所述真空镀膜设备腔体内的真空度为10-5~10-4pa,例如可以是1×10-5pa、0.9×10-5pa、0.8×10-5pa、0.7×10-5pa、0.6×10-5pa、0.5×10-5pa、0.4×10-5pa、0.3×10-5pa、0.2×10-5pa或1×10-4pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、在一些可选的实例中,所述氮气的通入量为200~300sccm,例如可以是200sccm、210sccm、220sccm、230sccm、240sccm、250sccm、260sccm、270sccm、280sccm、290sccm或300sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、在一些可选的实例中,所述氩气的通入量100~200sccm,例如可以是100sccm、110sccm、120sccm、130sccm、140sccm、150sccm、160sccm、170sccm、180sccm、190sccm或200sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、在一些可选的实例中,所述真空镀膜设备腔体内的溅射气压为0.7~0.8pa,例如可以是0.7pa、0.71pa、0.72pa、0.73pa、0.74pa、0.75pa、0.76pa、0.77pa、0.78pa、0.79pa或0.8pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、溅射气压主要影响溅射速率和沉积质量,本发明特别限定了craln过渡层在沉积过程中的溅射气压为0.7~0.8pa,当溅射气压低于0.7pa时,溅射出去的粒子数少且平均自由程大,在粒子输运过程中碰撞几率小,到达crn结合层表面的能量较大,容易对crn结合层造成反溅射形成空洞或者凸起,而且沉积速率低;当溅射气压超过0.8pa时,溅射粒子的平均自由程较小,与气体离子碰撞几率增大,导致散射严重,无法获得高结晶度的craln过渡层,沉积速率也变小。因此,适宜的溅射气压既要兼具沉积速率,增加靶材的利用率,又要制备出高质量的craln过渡层。

65、在一些可选的实例中,所述转台的转速为30~40r/min,例如可以是30r/min、31r/min、32r/min、33r/min、34r/min、35r/min、36r/min、37r/min、38r/min、39r/min或40r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、在一些可选的实例中,所述带锯条基体的加热温度为100~200℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、在一些可选的实例中,施加于所述带锯条基体上的偏压为-70~-80v,例如可以是-70v、-71v、-72v、-73v、-74v、-75v、-76v、-77v、-78v、-79v或-80v,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68、本发明特别限定了cralmon功能层溅射沉积过程中带锯条基体上的偏压为-70~-80v,随着偏压的提高,cralmon功能层的硬度逐渐増大,这是由于,偏压的提高使得入射粒子有较高的能量轰击cralmon功能层表面,从而提高cralmon功能层的形核率,细化晶粒,并且粒子可以进入柱状晶间隙中,使得cralmon功能层表面变得更加致密,其硬度増加;同时偏压的增大,提高了ar对cralmon功能层的溅射作用,可以溅射掉吸附在cralmon功能层表面的杂质,提髙了cralmon功能层的成膜质量。

69、在一些可选的实例中,施加于所述cr靶上的溅射电流为3~5a,例如可以是3.0a、3.2a、3.4a、3.6a、3.8a、4.0a、4.2a、4.4a、4.6a、4.8a或5.0a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70、在一些可选的实例中,施加于所述al靶上的溅射电流为1~3a,例如可以是1.0a、1.2a、1.4a、1.6a、1.8a、2.0a、2.2a、2.4a、2.6a、2.8a或3.0a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、在一些可选的实例中,施加于所述mo靶上的溅射电流为0.5~0.6a,例如可以是0.5a、0.51a、0.52a、0.53a、0.54a、0.55a、0.56a、0.57a、0.58a、0.59a或0.6a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72、在一些可选的实例中,所述磁控溅射的时间为40~50min,例如可以是40min、41min、42min、43min、44min、45min、46min、47min、48min、49min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的高强韧性的双金属带锯条,所述双金属带锯条包括带锯条基体和依次形成于所述带锯条基体表面的crn结合层、craln过渡层和cralmon功能层。

74、作为本发明一种优选的技术方案,所述带锯条基体中各元素组成的重量百分比如下:c元素占1.38~1.45wt%,si元素占0.3~0.4wt%,mn元素占0.5~0.6wt%,cr元素占3.8~4wt%,ni元素占0.50~0.70wt%,mo元素占2~2.5wt%,v元素占1.4~1.8wt%,nb元素占0.08~0.20wt%,al元素占0.02~0.03wt%,其余为fe元素;其中,c元素的重量百分比可以是1.38wt%、1.39wt%、1.4wt%、1.41wt%、1.42wt%、1.43wt%、1.44wt%或1.45wt%,si元素的重量百分比可以是0.3wt%、0.31wt%、0.32wt%、0.33wt%、0.34wt%、0.35wt%、0.36wt%、0.37wt%、0.38wt%、0.39wt%或0.4wt%,mn元素的重量百分比可以是0.5wt%、0.51wt%、0.52wt%、0.53wt%、0.54wt%、0.55wt%、0.56wt%、0.57wt%、0.58wt%、0.59wt%或0.6wt%,cr元素的重量百分比可以是3.8wt%、3.82wt%、3.84wt%、3.86wt%、3.88wt%、3.9wt%、3.92wt%、3.94wt%、3.96wt%、3.98wt%或4.0wt%,ni元素的重量百分比可以是0.5wt%、0.52wt%、0.54wt%、0.56wt%、0.58wt%、0.6wt%、0.62wt%、0.64wt%、0.66wt%、0.68wt%或0.7wt%,mo元素的重量百分比可以是2.0wt%、2.05wt%、2.1wt%、2.15wt%、2.2wt%、2.25wt%、2.3wt%、2.35wt%、2.4wt%、2.45wt%或2.5wt%,v元素的重量百分比可以是1.4wt%、1.45wt%、1.5wt%、1.55wt%、1.6wt%、1.65wt%、1.7wt%、1.75wt%或1.8wt%,nb元素的重量百分比可以是0.08wt%、0.09wt%、0.1wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%、0.16wt%、0.17wt%、0.18wt%、0.19wt%或0.2wt%,al元素的重量百分比可以是0.02wt%、0.021wt%、0.022wt%、0.023wt%、0.024wt%、0.025wt%、0.026wt%、0.027wt%、0.028wt%、0.029wt%或0.03wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75、在一些可选的实例中,所述crn结合层中各元素组成的重量百分比如下:cr元素占40~50wt%,n元素占50~60wt%;其中,cr元素的重量百分比可以是40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%,n元素的重量百分比可以是50wt%、51wt%、52wt%、53wt%、54wt%、55wt%、56wt%、57wt%、58wt%、59wt%或60wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、在一些可选的实例中,所述craln过渡层中各元素组成的重量百分比如下:cr元素占40~50wt%,al元素占5~8wt%,n元素占45~55wt%;其中,cr元素的重量百分比可以是40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%,al元素的重量百分比可以是5.0wt%、5.5wt%、6.0wt%、6.5wt%、7.0wt%、7.5wt%或8.0wt%,n元素的重量百分比可以是45wt%、46wt%、47wt%、48wt%、49wt%、50wt%、51wt%、52wt%、53wt%、54wt%或55wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

77、在一些可选的实例中,所述cralmon功能层中各元素组成的重量百分比如下:cr元素占30~40wt%,al元素占3~5wt%,mo元素占15~20wt%,n元素占40~50wt%;其中,cr元素的重量百分比可以是30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%或40wt%,al元素的重量百分比可以是3.0wt%、3.2wt%、3.4wt%、3.6wt%、3.8wt%、4.0wt%、4.2wt%、4.4wt%、4.6wt%、4.8wt%或5.0wt%,mo元素的重量百分比可以是15wt%、15.5wt%、16wt%、16.5wt%、17wt%、17.5wt%、18wt%、18.5wt%、19wt%、19.5wt%或20wt%,n元素的重量百分比可以是40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

78、本发明特别限定了mo元素占15~20wt%,随着mo元素含量的提高,cralmon功能层的表面颗粒尺寸明显变小,颗粒间的边界变得模糊,薄膜致密性显著提高。

79、作为本发明一种优选的技术方案,所述crn结合层的厚度为0.5~1.5μm,例如可以是0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm或1.5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

80、在一些可选的实例中,所述craln过渡层的厚度为1.8~2.3μm,例如可以是1.8μm、1.85μm、1.9μm、1.95μm、2.0μm、2.05μm、2.1μm、2.15μm、2.2μm、2.25μm或2.3μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

81、在一些可选的实例中,所述cralmon功能层的厚度为2.6~2.8μm,例如可以是2.6μm、2.62μm、2.64μm、2.68μm、2.7μm、2.72μm、2.74μm、2.76μm、2.78μm或2.8μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

82、示例性地,本发明提供了一种高强韧性的双金属带锯条的制备方法,所述制备方法包括:

83、(1)超声清洗:将带锯条基体浸泡于无水乙醇中进行超声波清洗,超声功率为300~400w,清洗时间为40~50min;其中,带锯条基体中各元素组成的重量百分比如下:c元素占1.38~1.45wt%,si元素占0.3~0.4wt%,mn元素占0.5~0.6wt%,cr元素占3.8~4wt%,ni元素占0.5~0.7wt%,mo元素占2~2.5wt%,v元素占1.4~1.8wt%,nb元素占0.08~0.20wt%,al元素占0.02~0.03wt%,其余为fe元素;

84、(2)热处理:将超声清洗后的带锯条基体加热至850~950℃,保温1-2min,随后以80~100℃/s的冷却速度进行油淬火,直至冷却室温;继续将带锯条基体加热至520~600℃,保温3~5min后冷却至室温,完成回火操作;重复3-6次回火操作;

85、(3)喷砂处理:采用100~120目的砂料对热处理后的带锯条基体的表面进行喷砂处理,喷砂压力为0.6~0.8mpa,喷砂处理的时间为50~60min,喷嘴与带锯条基体表面之间的垂直距离为20~30cm;

86、(4)酸洗处理:将喷砂处理后的带锯条基体浸泡于酸洗液中20~30min,随后取出,进行清洗、干燥;其中,酸洗液由10~15重量份的硝酸、2~8重量份的氢氟酸以及100重量份的去离子水组成,酸洗液的温度为60~70℃;

87、(5)钝化处理:将酸洗处理处理后的带锯条基体浸泡于钝化液中20~30min,随后取出,进行清洗、干燥;其中,钝化液由5~10重量份的柠檬酸、2~5重量份的草酸、2~5重量份的磷酸、5~10重量份的阳离子表面活性剂、10~20重量份的钼酸钠以及10~15重量份的去离子水组成,钝化液的温度为40~50℃。

88、(6)沉积crn结合层:将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空至10-5~10-4pa,向腔体内充入氩气和氮气,氮气的通入量为200~300sccm,氩气的通入量100~200sccm,以将腔体内的压力调整至0.1~0.3pa;启动转台,带动带锯条基体以30~40r/min的转速旋转,将带锯条基体加热至100~200℃;向带锯条基体施加-120~-150v的偏压,向cr靶施加5~15a的溅射电流,在带锯条基体表面磁控溅射10~20min,以沉积形成厚度为0.5~1.5μm的crn结合层;crn结合层中的cr元素占40~50wt%,n元素占50~60wt%;

89、(7)沉积craln过渡层:将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空至10-5~10-4pa,向腔体内充入氩气和氮气,氮气的通入量为200~300sccm,氩气的通入量100~200sccm,以将腔体内的压力调整至0.8~1pa;启动转台,带动带锯条基体以30~40r/min的转速旋转,将带锯条基体加热至100~200℃;向带锯条基体施加-80~-90v的偏压,向cr靶施加3~5a的溅射电流,向al靶施加5~8a的溅射电流,在crn结合层表面磁控溅射20~30min,以沉积形成厚度为1.8~2.3μm的craln过渡层;craln过渡层中的cr元素占40~50wt%,al元素占5~8wt%,n元素占45~55wt%;

90、(8)沉积cralmon功能层:将带锯条基体固定于真空镀膜设备腔体内的转台上,对真空镀膜设备的腔体进行抽真空至10-5~10-4pa,向腔体内充入氩气和氮气,氮气的通入量为200~300sccm,氩气的通入量100~200sccm,以将腔体内的压力调整至0.7~0.8pa;启动转台,带动带锯条基体以30~40r/min的转速旋转,将带锯条基体加热至100~200℃;向带锯条基体施加-70~-80v的偏压,向cr靶施加3~5a的溅射电流,向al靶施加1~3a的溅射电流,向mo靶施加0.5~0.6a的溅射电流,在craln过渡层表面磁控溅射40~50min,以沉积形成厚度为2.6~2.8μm的cralmon功能层;cralmon功能层中的cr元素占30~40wt%,al元素占3~5wt%,mo元素占15~20wt%,n元素占40~50wt%。

91、最终制备得到了一种双金属带锯条,其包括带锯条基体和依次形成于带锯条基体表面的crn结合层、craln过渡层和cralmon功能层。

92、与现有技术相比,本发明的有益效果为:

93、本发明通过对带锯条基体进行喷砂、酸洗和钝化处理,可以在带锯条基体表面引入残余压应力,能够提升带锯条基体的抗疲劳性。本发明在带锯条基体表面沉积crn结合层,可以显著提升复合涂层的膜基结合强度,还可以消除带锯条基体与craln过渡层之间的突变界面,缓解因界面间的不整合性或热膨胀系数不同而产生的应力;随后,通过在crn结合层表面继续沉积craln过渡层,使得裂纹在界面处发生偏转与裂纹尖端钝化,可以显著提高双金属带锯条的强度和韧性;最后,在craln过渡层表面继续沉积cralmon功能层,在室温环境下,cralmon功能层在摩擦过程中形成具有自润滑作用、低剪切模量的moo3,其具有显著的润滑减摩效果,可以显著提高双金属带锯条的耐磨性。采用本发明提供的制备方法可以制备得到兼具高强度和高韧性的双金属带锯条。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表