一种轨道交通导电汇流排铝型材及其制备方法与流程

- 国知局

- 2024-06-20 14:25:33

本发明涉及铝合金,尤其涉及一种轨道交通导电汇流排铝型材及其制备方法。

背景技术:

1、铝型材具有密度低、比强度高、耐腐蚀、导电性能好、易加工成形、可回收利用等优点,广泛应用于轻轨、地铁、磁悬浮列车等城市轨道交通的导电汇流排。导电汇流排铝型材俗称导电轨,是城市轨道交通供电网系统中的重要部件,既要有夹持和固定接触线的作用,还有承载输送电流的作用。随着我国轨道交通的快速发展,对导电汇流排铝型材的综合性能要求越来越高,一方面要求铝型材具有更高的导电率,以提高输电效率,降低电能损耗。另一方面又要求铝型材具有更高的强度,以提高城市轨道交通运行的稳定性、安全性和服役寿命。

2、公开号为cn110983124a的专利申请公开了一种高导电率6系铝合金及其生产工艺,铝合金的成分为:si 0.55%-0.60%,fe 0.10%-0.15%,cu 0.05%-0.08%,mn0.01%-0.02%,mg 0.60%-0.65%,cr 0.01%-0.02%,ti≤0.01%,zn0.05%-0.08%,v≤0.01%,gd 0.15%-0.18%,b 0.015%-0.02%,单个杂质≤0.03%,杂质合计≤0.10%,余量为al,铝合金的抗拉强度达250mpa,屈服强度达210mpa,断后伸长率达16.7%,电导率为32.52ms/m,硬度hb为65。

3、公开号为cn109207817a的专利申请公开了一种高导电率和高强度的铝合金制备工艺及其铝合金,制备工艺包括熔化纯铝,加入硅、镁、铁、铜、锰和锌,各组分为:硅0.15~0.3%、铁≤0.2%、铜≤0.1%、锰0.04~0.06%、镁0.3~0.5%、锌0.08~0.12%及余量铝,挤压成型,时效,该铝合金的导电率为34.2ms/m,拉伸强度为176mpa。该铝合金的导电率虽然较高,但强度仍然较低。

4、公开号为cn111961890a的专利申请公开了一种高导电率高强度铝合金电气设备用型材生产工艺方法,该专利通过控制铝合金的熔炼、精炼、铸造、均质、挤压和时效工艺,使铝型材的抗拉强度≥350mpa,屈服强度≥320mpa,电导率≥46%iacs。该铝型材的强度虽然较高,但导电率仍然较低。

5、从生产实践和文献资料检索结果来看,铝型材的强度与导电率之间存在互相制约、此消彼长的矛盾问题,导致提高铝型材的强度和导电率难以兼顾,使得现有铝型材已无法满足城市轨道交通高速化发展的需求。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种轨道交通导电汇流排铝型材的制备方法,其制备得到的铝型材强度高,导电率高。

2、本发明还要解决的技术问题在于,提供一种轨道交通导电汇流排铝型材。

3、为了解决上述技术问题,本发明提供了一种轨道交通导电汇流排铝型材,所述铝型材由以下质量百分比的成分组成:si 0.38-0.42%,mg 0.49-0.53%,cu0.02-0.05%,mn0.02-0.05%,ti 0.01-0.015%,b 0.002-0.003%,fe 0.1-0.15%,余量为al和不可避免的杂质元素,单个杂质≤0.05%,杂质总量≤0.15%。

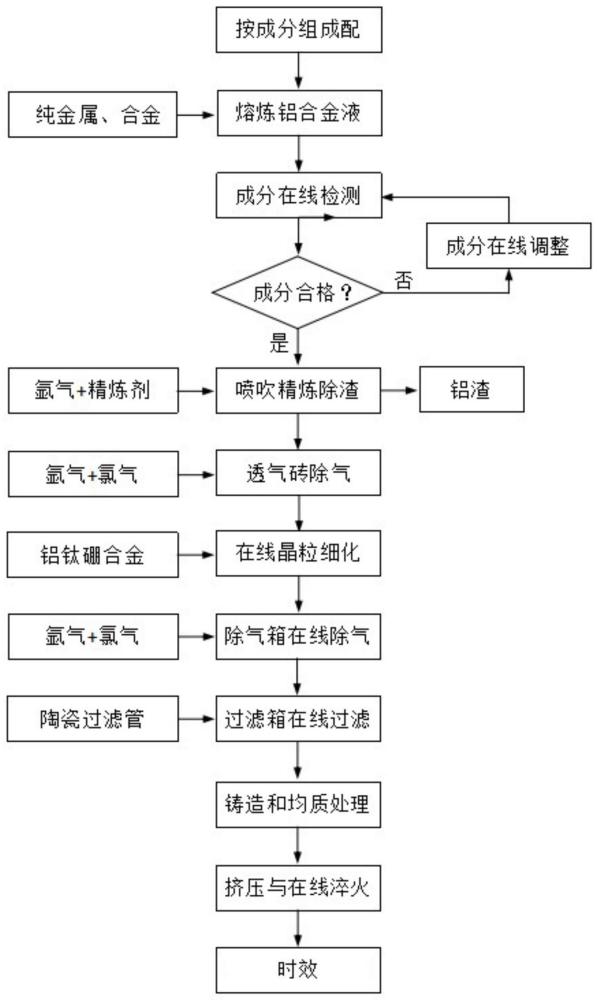

4、相应的,本发明还公开了一种上述轨道交通导电汇流排铝型材的生产方法,其特征在于,依次包括以下步骤:

5、(1)按铝型材的成分组成及质量百分比,选择铝锭、镁锭、铝硅合金、铝铜合金、铝锰合金、铝铁合金和铝钛硼合金杆为原材料进行配料;

6、(2)将铝锭、镁锭、铝硅合金、铝铜合金、铝锰合金、铝铁合金加入到熔铝炉中在740-760℃加热熔化成铝合金液;

7、(3)采用氩气和精炼剂对炉内铝合金液喷吹精炼进行除渣处理,然后扒去铝合金液表面的浮渣;

8、(4)通过炉底部安装的透气砖向炉内铝合金液通入由氩气和氯气组成的混合气体进行除气处理;

9、(5)将铝合金液导入流槽,然后加入占原材料总重量0.2-0.3%的铝钛硼合金杆进行在线晶粒细化处理;

10、(6)将铝合金液依次流过设置在流槽上的除气箱和管式过滤箱进行在线除气和过滤处理;

11、(7)在铝合金液温度为680-720℃、铸造速度为100-200毫米/分钟、冷却水温度为20-40℃条件下将铝合金液半连续铸造成铝合金铸棒;

12、(8)将铝合金铸棒在565-575℃加热5-6小时进行均质处理,然后喷水雾冷却至室温;

13、(9)将铝合金铸棒加热至480-500℃,然后挤压成铝型材;

14、(10)将铝型材在180-190℃加热4-5小时进行时效处理,得到轨道交通导电汇流排铝型材成品。

15、作为上述技术方案的改进,步骤(1)中所述铝锭的铝含量≥99.7wt%,镁锭的镁含量≥99.8wt%,铝硅合金的硅含量为25wt%,铝铜合金的铜含量为20wt%,铝锰合金的锰含量为10wt%,铝铁合金的铁含量为15wt%,铝钛硼合金杆的钛含量为5wt%,硼含量为1wt%,余量为铝。

16、作为上述技术方案的改进,步骤(3)中所述氩气的纯度≥99.99%,氩气的压力为0.3-0.5mpa,所述精炼剂的用量为铝合金液重量的0.1-0.2%,喷吹精炼时间为15-25分钟。

17、作为上述技术方案的改进,步骤(3)中所述精炼剂由以下质量百分比的成分组成:zncl2 40-50%,k2co3 20-30%,nano3 5-10%,kf 8-13%,k2so4 5-8%,li2so4 3-5%。

18、作为上述技术方案的改进,步骤(3)中所述精炼剂的生产方法依次包括如下步骤:

19、(i)选用纯度≥99.8%的zncl2、k2co3、nano3、kf、k2so4、li2so4为原材料进行配料;

20、(ii)在纯度≥99.99%的氩气保护下将原材料在1150℃加热熔化,然后冷却凝固块体精炼剂;

21、(iii)将块体精炼剂粉碎成粒径≤2毫米粉末,得到所述精炼剂。

22、作为上述技术方案的改进,步骤(4)中所述氩气的纯度≥99.99%,所述氯气的纯度≥99.9%,所述混合气体中氯气的体积百分比为3-5%,所述混合气体的流量为0.3-0.6立方米/分钟,所述除气的时间为10-20分钟。

23、作为上述技术方案的改进,步骤(6)中所述除气箱内石墨转子的转速为400-500转/分钟,石墨转子上的气体流量为2-3立方米/小时,气体压力为0.4-0.6mpa,所述气体是纯度≥99.99%的氩气和纯度≥99.9%氯气组成的混合气体,混合气体中氯气的体积百分比为5-10%。

24、作为上述技术方案的改进,步骤(9)中所述挤压的挤压比为10-30,挤压速度为5-15mm/s,挤压模具加热温度为420-460℃。

25、作为上述技术方案的改进,所述铝型材的抗拉强度≥250mpa,屈服强度≥210mpa,断后伸长率≥12%,20℃电阻率≤0.03ω·mm2·m-1,导电率≥57.5%iacs。

26、实施本发明,具有如下有益效果:

27、本发明通过科学设计铝型材的成分组成,优化铝型材生产方法,提高铝型材液的洁净度,解决了强度与导电率之间相互制约、此消彼长的矛盾问题,使铝型材的强度和导电率同时获得大幅提高,铝型材的抗拉强度≥250mpa,屈服强度≥210mpa,断后伸长率≥12%,20℃电阻率≤0.03ω·mm2·m-1,导电率≥57.5%iacs。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表