双层表面渗处理喷丸喷涂系统及其应用方法与流程

- 国知局

- 2024-06-20 14:25:49

本发明涉及金属表面加工领域,尤其涉及双层表面渗处理喷丸喷涂系统及其应用方法。

背景技术:

1、随着工业的快速发展,金属工件使用的领域也越来越广泛,因此对金属工件的性能和使用寿命提出了更高的要求。一般通过化学、物理等方法改变金属工件表面的化学成分或组织结构来提高工件的性能,以此满足特定的使用需求。其中,传统的渗氮处理是把工件放入密封容器中,通以流动的氨气并加热,保温较长时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入工件表层内,从而改变表层的化学成分和组织,使金属工件获得优良的表面性能。然而,传统的渗氮处理通常在高温密闭的环境下进行,渗氮时间较长,一些工件在较高温度下容易发生热变形影响工件的形状和尺寸精度。同时,传统的渗氮方法无法满足对一些需要局部强化的工件进行渗氮处理,阻碍了渗氮工艺在强化材料方面的应用。

2、为了解决上述问题,市面上出现了一种新型的表面渗处理工艺,先将丸粒进行渗氮处理,在丸粒的表面形成氮元素相层,然后将该种丸粒通过喷涂工艺喷射轰击到工件表面,致使丸粒表面的氮元素相层嵌入到工件表面,在工件表面形成氮元素相层,从而提高工件的性能和使用寿命。此工艺在低温下就能完成,避免了常规高温渗氮处理工艺中可能会出现的晶粒长大、工件变形等问题,同时,轰击在工件表面的丸粒具有打磨的作用,使工件表面晶粒细化,有效的提高了工件表面的硬度与屈服强度。

3、在使用过程中,若是选取粒径较大的丸粒进行渗处理,大径的丸粒能够对工件造成较深的渗氮层,但是工件表面的会比较粗糙,工件表面的残余压应力值和硬度值不够高,若是选取粒径较小的丸粒进行渗处理,小径的丸粒虽然能够降低工件表面的粗糙度,以及提高工件表面的残余压应力和硬度值,但是对工件造成的渗氮层较浅,无法有效提高工件的性能。

技术实现思路

1、本发明的目的是提供一种双层表面渗处理喷丸喷涂系统及其应用方法,其能够既能保证工件表面的光滑度又能在工件表面取得较深的渗氮层,还能根据丸粒的畸变量及表面相层缺陷比例来进行回收处理。

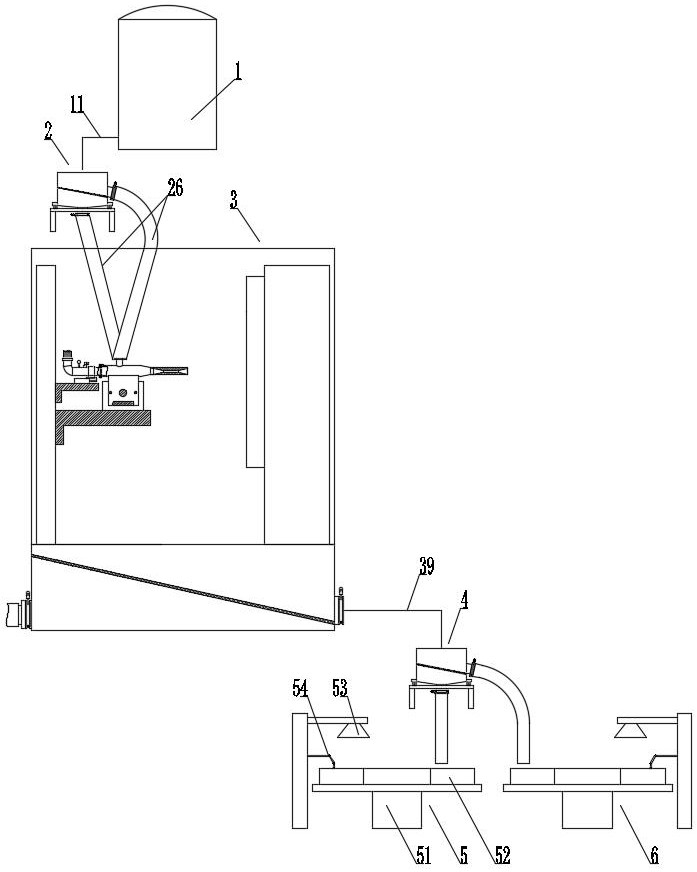

2、为实现上述目的,本发明所采用的技术方案是:双层表面渗处理喷丸喷涂系统,包括:渗氮炉、第一筛分机构、喷丸机构、第二筛分机构、第一视觉分捡机构及第二视觉分捡机构,第一筛分机构和第二筛分机构的结构相同,以第一筛分机构为例:第一筛分机构包括:基座,在基座上对称设置有两个振动电机,在两个振动电机之间设置有落料斗,在落料斗中设置有第一斜网板,第一斜网板上的网孔孔径为52μm~55μm,在落料斗的底部设置有第一落料孔,在落料斗的侧壁上设置有第二落料孔,第二落料孔与第一斜网板的最低端相对齐,在第一落料孔和第二落料孔上均设置有电磁阀,在渗氮炉的出料端上设置有第一软管,第一软管伸入到第一筛分机构的落料斗中;

3、所述喷丸机构包括:罩壳,在罩壳内设置有固定板及三轴夹持台,在固定板上设置有第一安装板,在第一安装板上设置有推拉气缸,在推拉气缸上设置有进气管,进气管通过第二软管与高压气源相连,在进气管的前端外侧壁上焊接有连接环,在连接环中设置有第一密封环,在固定板上设置有第二安装板,在第二安装板上设置有丝杠滑台,在丝杠滑台上滑动卡设有滑动座,在滑动座上设置有两根过渡管,在两根过渡管的后端卡设有能够伸入到连接环内与第一密封环紧密贴合的第二密封环,在两根过渡管的前端均连接有喷管,在过渡管上设置有进料口,第一筛分机构上的第一落料孔和第二落料孔分别通过第二软管与两根过渡管上的进料口相连,在位于固定板及三轴夹持台下方的罩壳中设置有集料槽,集料槽的出料端通过第三软管与第二筛分机构相连,第一视觉分捡机构和第二视觉分捡机构均位于第二筛分机构的下方;

4、第一视觉分捡机构和第二视觉分捡机构的结构相同,以第一视觉分捡机构为例:第一视觉分捡机构包括:旋转工位台,在旋转工位台上设置有落料工位及检测工位,在旋转工位台上圆周均布有若干柔性振动盘,在检测工位的外侧设置有视觉检测器及机械手。

5、进一步的,前述的双层表面渗处理喷丸喷涂系统,其中,在进气管的顶部设置有红外发射器,在过渡管的顶部设置有红外接收器。

6、进一步的,前述的双层表面渗处理喷丸喷涂系统,其中,在喷管的两端均设置有从外往内、从大往小收缩的锥形孔,两个锥形孔的小径端之间通过直孔相连通。

7、进一步的,前述的双层表面渗处理喷丸喷涂系统,其中,在集料槽中设置有第二斜网板,第二斜网板上的网孔孔径为49μm,集料槽的出料端设置在集料槽的侧壁上,出料端与第二斜网板的最低端相对齐,在集料槽的出料端上设置有出料电磁阀。

8、进一步的,前述的双层表面渗处理喷丸喷涂系统,其中,在位于第二斜网板下方的集料槽上设置有除灰口,在除灰口上设置有抽风阀,在抽风阀上设置有抽风机,抽风机与过滤系统相连。

9、进一步的,前述的双层表面渗处理喷丸喷涂系统,其中,在进气管上设置有气流调节阀及流量计。

10、双层表面渗处理喷丸喷涂系统的应用方法,其步骤如下:

11、s1、将直径为130μm的大径丸粒以及直径为50μm的小径丸粒同时放入到渗氮炉中进行渗氮;

12、s2、渗氮完成的大径丸粒和小径丸粒进入到第一筛分机构中的落料斗中,小径丸粒通过第一斜网板上的网孔落到第一斜网板的下方,而大径丸粒停留在第一斜网板上;

13、s3、驱动滑动座水平移动,将与第一筛分机构中的第二落料孔相连的过渡管水平移动到与进气管前后相对齐的位置,然后启动推拉气缸驱动进气管向前运动,使过渡管上的第二密封环伸入到连接环中与第一密封环密封贴合,在三轴夹持台上安装待加工工件,气源给进气管输送高压空气,高压空气经过进气管、过渡管及喷管后往待加工工件方向进行喷吹,打开第一筛分机构中第二落料孔的电磁阀,大径丸粒进入到过渡管中,然后随着高压空气喷吹轰击到待加工工件上,三轴夹持台带动待加工工件上下左右进行移动,确保待加工工件需要处理的部位被表面渗处理,轰击在待加工工件上的大径丸粒掉落到集料槽中;

14、s4、待加工工件完成第一次表面渗处理后,三轴夹持台带着待加工工件回到原位,关闭第一筛分机构中第二落料孔上的电磁阀以及气源,进气管向后运动脱离与第二落料孔相连的过渡管,滑动座带动与第一筛分机构中的第一落料孔相连的过渡管移动到与进气管前后对齐的位置,进气管向前移动与该过渡管密封连接,依次打开气源、第一落料孔上的电磁阀,小径丸粒喷吹到待加工工件上,三轴夹持台带动待加工工件进行移动,确保待加工工件被二次表面渗处理,轰击在待加工工件上的小径丸粒掉落到集料槽中;

15、s5、集料槽中的丸粒进入到第二筛分机构中,第二筛分机构将大径丸粒和小径丸粒筛分开,然后将大径丸粒和小径丸粒分别落入到第一视觉分捡机构和第二视觉分捡机构中位于落料工位上的柔性振动盘中;

16、s6、在第一视觉分捡机构和第二视觉分捡机构中设定对应粒径的丸粒达到最低使用要求时的表面相层缺陷比例阈值及畸变量阈值,旋转工位台将落料工位处的柔性振动盘转动到检测工位上,视觉检测器对检测工位上的柔性振动盘中的所有丸粒进行扫描,得到所有丸粒的位置信息、畸变量信息以及丸粒顶部表面相层缺陷信息,视觉检测器先将各丸粒的畸变量信息与设定的畸变量阈值进行对比,得到畸变量高于畸变量阈值的丸粒的位置信息,启动机械手根据对应的位置信息将畸变量高于畸变量阈值的丸粒抓取输送到废料框中,当视觉检测器检测不到畸变量高于畸变量阈值的丸粒时,柔性振动盘中留存的丸粒的畸变量均小于等于畸变量阈值,机械手会依次抓取柔性振动盘中留存的丸粒,然后机械手带动该丸粒向上运动靠近视觉检测器并向上翻转180°,视觉检测器会对焦在该丸粒上并对该丸粒的底部进行扫描,得到该丸粒底部的表面相层缺陷比例,在此过程中,视觉检测器会根据该丸粒的位置信息调取出该丸粒顶部的表面相层缺陷比例信息,然后将该丸粒的底部的表面相层缺陷比例与顶部的表面相层缺陷比例进行相加得到该丸粒整体的表面相层缺陷比例,当丸粒整体的表面相层缺陷比例大于表面相层缺陷比例阈值时,机械手将该丸粒送入到重置框中等待后续重新进行渗氮,当丸粒整体的表面相层缺陷比例小于等于表面相层缺陷比例阈值时,机械手将该丸粒送入到集料框中,然后送入到第一筛分机构中。

17、进一步的,前述的双层表面渗处理喷丸喷涂系统的应用方法,其中,s3和s4中,大径丸粒和小径丸粒在对待加工工件进行表面渗处理时,待加工工件两次的移动路径及移动速度均相同。

18、进一步的,前述的双层表面渗处理喷丸喷涂系统的应用方法,其中,s6中,机械手每完成一次抓取,柔性振动盘就会进行一次柔性振动对丸粒进行重新排列,而视觉检测器会重新对柔性振动盘中的丸粒进行扫描,重新得到所有丸粒的位置信息、畸变量信息及顶部的表面相层缺陷比例信息。

19、进一步的,前述的双层表面渗处理喷丸喷涂系统的应用方法,其中,s6中,在抓取畸变量大于畸变量阈值的丸粒时,机械手优先抓取畸变量最接近畸变量阈值的丸粒,在抓取畸变量小于等于畸变量阈值的丸粒时,机械手优选抓取顶部的表面相层缺陷比例较大的丸粒。

20、本发明的优点在于:先用大径丸粒对工件进行喷涂渗处理,用来打破工件表面的氧化层,使工件表面产生较深的渗氮层,然后用小径丸粒对工件进行二次喷涂渗处理,以此来降低工件表面的粗糙度,提高工件表面的残余压应力和硬度值,而且小径丸粒在进行喷涂渗处理时还会对工件表面附加一层较浅的渗氮层,提高工件的渗氮层厚度,利用大径丸粒和小径丸粒交错喷涂渗处理能够得到性能较优且表面光滑度较高的工件;大径丸粒和小径丸粒同时放入一个渗氮炉中进行渗氮处理,然后通过第一筛分机构进行分捡后进入到喷丸机构中对应的喷管中进行喷涂作业,而在喷丸机构中设置一根进气管对应两根喷管的结构既能实现自动化喷涂渗处理作用,又能在两次喷涂渗处理作业时保证两根喷管所处工位一致,这样就能两次喷涂渗处理的均匀性和一致性;喷涂渗处理完成的大径丸粒和小径丸粒分别进入到第一视觉分捡机构和第二视觉分捡机构中,通过视觉检测器能够得到丸粒的畸变量及表面相层缺陷比例,然后根据设定畸变量阈值及表面相层缺陷比例阈值用机械手对丸粒进行快速分捡,提高了分捡效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10259.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表