一种双层玻璃反应罐的制备方法与流程

- 国知局

- 2024-06-20 12:40:17

本发明属于化工设备的,具体涉及一种双层玻璃反应罐的制备方法。

背景技术:

1、化工设备的主要作用部件是静止的或者只有很少运动的机械,如各种容器(槽、罐、釜等)、普通窑、塔器、反应器、换热器、普通干燥器、蒸发器,反应炉、电解槽、结晶设备、传质设备、吸附设备、流态化设备、普通分离设备以及离子交换设备等。其中反应器是实现反应过程的设备,广泛应用于化工、炼油、冶金、轻工等工业部门。目前反应器的罐体大多采用不锈钢或钢胚喷搪玻璃制成,此种材料的反应器由于可视性差而无法直观地观测反应的过程,故会使化学反应存在诸多的不确定因素,且此种材料的反应器极易因化学物料而腐蚀及因烧结温度而导致其密封性差的问题。

2、现有技术中有针对不锈钢或钢胚喷搪玻璃制成的反应器存在一些问题的研究。如cn111545144a-一种双层玻璃反应釜的制造方法等,其采用两个不同直径的玻璃筒制备成双层玻璃反应釜,解决了目前采用不锈钢或钢胚喷搪玻璃制成反应器存在的可视性差、不耐腐蚀及密封性差等问题,但现有的双层玻璃反应釜仅是利用成型的玻璃筒进行整体套合组装,由于现有的玻璃筒是由玻璃液经人工按照模具吹制而成,此工艺劳动强度大,技术要求高,尺寸受限且产量低,玻璃原料的利用率仅有25%~30%,能耗浪费严重,次品率高,极易出现玻璃罐体厚薄不均匀、强度差、气泡沙粒等瑕疵问题,故对于玻璃毛坯管则很难控制其成品率,导致其很难套合组装成双层玻璃反应釜。为此,需要一种新的技术方案来解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种双层玻璃反应罐的制备方法,以解决上述背景技术中提出的现阶段的双层玻璃反应釜仅能利用成型的玻璃筒进行整体套合组装,很难采用玻璃毛坯管进行套合组装成双层玻璃反应罐等问题。

2、为实现上述目的,本发明提供如下技术方案:一种双层玻璃反应罐的制备方法,包括具体制备步骤如下:

3、s1、毛坯管的选取:根据待制备的玻璃反应罐所需的容积大小,选择两个不同直径的玻璃管分别作为外层毛坯管和内层毛坯管,其中,所述外层毛坯管的直径大于内层毛坯管的直径,所述内层毛坯管和外层毛坯管的厚度均为7~12mm;

4、s2、制备外层玻璃罐:先将s1选取的外层毛坯管一端的口部进行烘烤处理且其另一端的口部进行封底处理并续接直径为70~90mm的玻璃管,再利用毛坯成型装置的高温火焰将外层毛坯管加热软化,离心吹制成型且其内部被熔化扩大并同时将烘烤处理的口部也被熔化扩大成法兰口结构,然后切除法兰口结构得到外层玻璃罐,切除的法兰口结构备用,其中,法兰口结构包括法兰口及外层毛坯管内部在熔化扩大时与法兰口接口处产生的圆弧,所述圆弧连接于法兰口的底部;

5、s3、制备内层玻璃罐:先将s1选取的内层毛坯管一端的口部进行烘烤处理且其另一端的口部进行封底处理并续接直径为70~90mm的玻璃管,再利用毛坯成型装置的高温火焰将内层毛坯管加热软化,离心吹制成型且其内部被熔化扩大,然后切除烘烤处理的口部及续接小直径玻璃管的多余部分得到内层玻璃罐,在切除烘烤处理的口部时还需将内层毛坯管内部在熔化扩大时与口部接口处产生的圆弧一并切除,圆弧和烘烤处理的口部分两次进行切除;

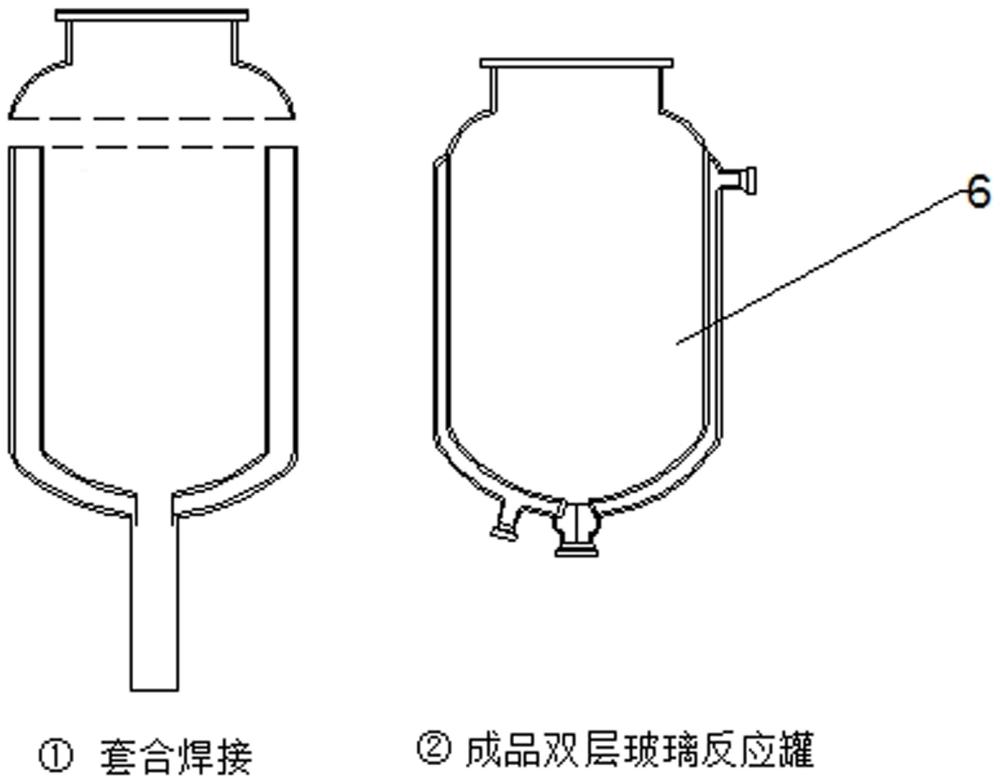

6、s4、套合封接:先将s3得到的内层玻璃罐套合焊接于s2得到的外层玻璃罐的内部,再将s2切除的法兰口结构封接于套合焊接有内层玻璃罐的外层玻璃罐的端口处,得到双层玻璃反应罐初品,其中,所述内层玻璃罐与外层玻璃罐套合焊接后其底部之间的玻璃管长度为5~8mm,所述内层玻璃罐、外层玻璃罐及法兰口结构的连接处均通过烧制设备进行焊接处理;

7、s5、烧制成型:将s4得到的双层玻璃反应罐初品经545~605℃的高温进行8~13小时退火处理,待冷却至常温后得到最终成品双层玻璃反应罐,其中,所述双层玻璃反应罐初品在退火处理之前需切除外层玻璃罐续接小直径玻璃管的多余部分。

8、与现有技术相比,本发明的有益效果是:

9、1.本发明采用毛坯成型装置将玻璃毛坯管的内部熔化扩大,使玻璃毛坯管更易快速地形成反应器所需的玻璃罐,有效地避免了因人工吹制成的玻璃罐而带来的劳动强度大、技术要求高、尺寸受限、产量低、玻璃原料利用率低及次品率高等问题,有效地提升了玻璃罐制备的成品率,采用在玻璃毛坯管熔化扩大后的切开工艺,使玻璃毛坯管形成的玻璃罐能够更加方便快捷地实现套合组装,有效地避免了因成型玻璃筒套合组装而带来的成本及尺寸受限问题,有效地提升了内层玻璃罐和外层玻璃罐的容积,实现了大容量双层玻璃反应罐制备的目的,同时也保证了双层玻璃反应罐制备的质量;

10、2.本发明采用切除法兰口结构和烘烤处理的口部备用的工艺,不仅能使内层玻璃罐能够快速地套合于外层玻璃罐内,实现了双层玻璃反应罐的制备,还能使套合后的内层玻璃罐和外层玻璃罐在法兰口结构的封接下实现密封,有效地提升了双层玻璃反应罐制备的密封性,保证了玻璃毛坯管的利用率;

11、3.本发明采用两次切除圆弧和烘烤处理的口部的方式,使圆弧和烘烤处理的口部更易被切除,有效地提升了内层玻璃罐口部的平整度,从而使内层玻璃罐能够更易在与外层玻璃罐套合被法兰口结构所密封,有效地提升了双层玻璃反应罐制备的密封性,保证了双层玻璃反应罐制备的质量。

技术特征:1.一种双层玻璃反应罐的制备方法,其特征在于,包括具体制备步骤如下:

2.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s1中,所述外层毛坯管的直径大于内层毛坯管的直径,所述内层毛坯管和外层毛坯管的厚度均为7~12mm。

3.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s2中,所述法兰口结构包括法兰口及外层毛坯管内部在熔化扩大时与法兰口接口处产生的圆弧,所述圆弧连接于法兰口的底部。

4.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s3中,在切除烘烤处理的口部时还需将内层毛坯管内部在熔化扩大时与口部接口处产生的圆弧一并切除,圆弧和烘烤处理的口部分两次进行切除。

5.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s2中的续接小直径的所述玻璃管与s3中的续接小直径的所述玻璃管直径相等且其直径均为70~90mm。

6.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s2和s3中的所述熔化扩大是利用高温火焰将外层毛坯管和内层毛坯管加热软化,离心吹制成型。

7.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s4中,所述内层玻璃罐与外层玻璃罐套合焊接后其底部之间的玻璃管长度为5~8mm。

8.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s4中,所述内层玻璃罐、外层玻璃罐及法兰口结构的连接处均通过烧制设备进行焊接处理。

9.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s5中,所述双层玻璃反应罐初品在退火处理之前需切除外层玻璃罐续接小直径玻璃管的多余部分。

10.根据权利要求1所述的一种双层玻璃反应罐的制备方法,其特征在于,s5中,高温退火处理的温度为545~605℃,高温退火处理的时间为8~13小时。

技术总结本发明属于化工设备的技术领域,具体涉及一种双层玻璃反应罐的制备方法,包括四个步骤:S1、毛坯管的选取;S2、制备外层玻璃罐;S3、制备内层玻璃罐;S4、套合封接;S5、烧制成型。本发明解决了因人工吹制成的玻璃罐而带来的劳动强度大、技术要求高、尺寸受限、产量低、玻璃原料利用率低及次品率高等问题,玻璃罐成品率稿,同时又解决了因成型玻璃筒套合组装而带来的成本及尺寸受限问题,提升了内层玻璃罐和外层玻璃罐的容积,实现了大容量双层玻璃反应罐制备的目的,同时也保证了双层玻璃反应罐制备的质量。技术研发人员:邢志华,邢峰受保护的技术使用者:南通普瑞科技仪器有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6440.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表