一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法

- 国知局

- 2024-06-20 14:41:27

本发明属于陶瓷增强钛基复合材料领域,具体是一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法。

背景技术:

1、激光粉末床熔融钛基复合材料因其高比强度、优异的耐腐蚀性等特点,应用于航空航天、生物医学等领域。通过选择合适的增强相体系和尺寸,钛基复合材料可在维持原有延展性的同时,提升材料强度。由于其制备难度大、成本高、成形过程易团聚等问题,纳米级陶瓷颗粒在钛基体中作为增强相受到很大限制。虽然微米级陶瓷颗粒成本较低、在基体中易分散均匀,但微米级陶瓷增强相与基体的界面结合性较差,在界面处发生开裂或脱黏,导致材料过早失效,限制了微米级陶瓷增强钛基复合材料的工程应用。

技术实现思路

1、发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,以最大程度发挥生成纳米固溶体的强化效应,提升材料的力学性能。

2、为了实现上述目的,本发明采取的技术方案如下:

3、一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,包括如下步骤:

4、(1)将tic陶瓷粉末和tin陶瓷粉末通过高能球磨混合,得到预固溶的tic-tin混合粉末;

5、(2)将步骤(1)预固溶的tic-tin混合粉末与钛合金粉末在惰性气体保护下进行球磨混合均匀,获到钛基复合粉体;

6、(3)建立零件的三维实体几何模型,对该模型进行分层切片、规划激光扫描路径并设定成形和重熔工艺,将三维实体离散成一系列二维数据,保存并导入激光粉末床熔融成形设备中;

7、(4)激光粉末床熔融成形设备根据步骤(3)所导入的数据,将步骤(2)中的钛基复合粉体逐层熔化凝固并进行高能高速激光重熔,最终成形目标三维实体零件。

8、具体地,步骤(1)中,所述的tic陶瓷粉末为亚微米级粉末,粒径分布范围在0.1~0.6μm,纯度大于99.5%。

9、具体地,步骤(1)中,所述的tin陶瓷粉末为微米级粉末,粒径分布范围在2~6μm,纯度大于99.5%。

10、具体地,步骤(1)中,所述的tic陶瓷粉末和tin陶瓷粉末通过单罐行星式高能球磨机在惰性气体保护下进行球磨混合,球料比为10:1,高能球磨转速为225-275rpm,球磨时间为12-18h,将tic陶瓷粉末包裹在tin陶瓷粉末颗粒表面,制备成预固溶的tic-tin混合粉末。

11、具体地,步骤(1)中,所述的tic陶瓷粉末和tin陶瓷粉末的质量比为4:3~5:3。

12、具体地,步骤(2)中,所述预固溶的tic-tin混合粉末占钛基复合粉体总质量的15~20wt.%。

13、具体地,步骤(2)中,所述的钛合金粉末为钛-铝-锆-钒-钼-铌合金,其中,铝含量为6.5~7.0wt.%,锆含量为5.8~6.3wt.%,钒含量为2.0~2.2wt.%,钼含量为2.0~2.3wt.%,铌含量为0.5~0.8wt.%,余量为钛;钛合金粉末粒径分布范围在21~57μm。

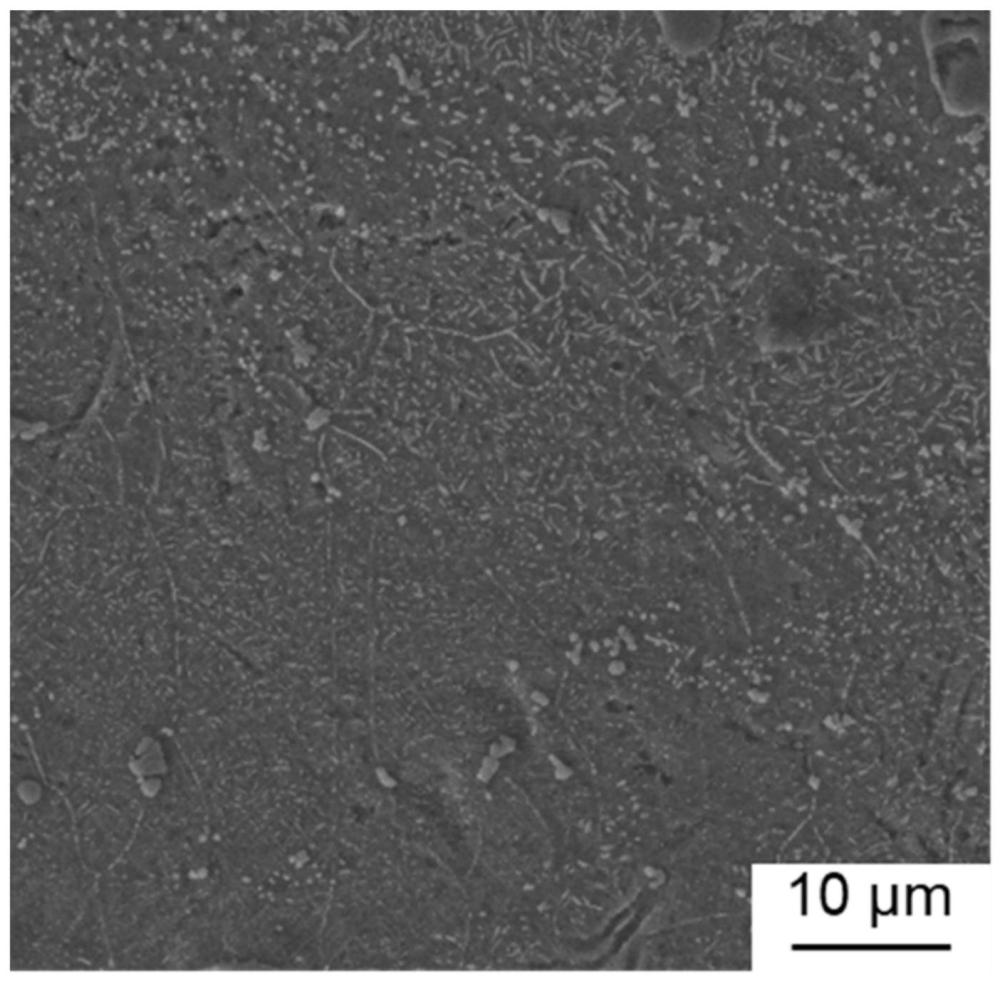

14、具体地,步骤(4)中,激光粉末床熔融成形设备在激光成形过程中采用高能低速扫描工艺,随后对已凝固的钛基复合材料再进行高能高速重熔。激光成形过程中采用高能低速扫描工艺,可使钛基体中的微米级陶瓷颗粒完全熔化,析出的陶瓷枝晶有长大倾向。针对已凝固的钛基复合材料再进行高能高速重熔,促使钛基体中的陶瓷枝晶重熔细化,生成纳米相,增大纳米固溶体在基体中的均匀分布和分布密度,最大程度发挥纳米固溶体的强化效果,提升材料力学性能。

15、进一步地,步骤(4)中,激光粉末床熔融高能低速成形采用的激光功率为250~300w,激光扫描速度为500~700mm/s,扫描间距为50μm,铺粉厚度为50μm,采用分区岛状扫描策略。

16、进一步地,步骤(4)中,高能高速重熔工艺采用激光功率为250~300w,激光扫描速度为1300~1500mm/s。

17、上述激光参数经工艺优化后确定,可根据钛基复合材料组织及性能特点,合理选择激光重熔参数,有效调整纳米相的形貌、尺寸和分布状态,成功制备出成形质量好、综合性能优异的钛基复合材料。

18、有益效果:

19、(1)本发明在激光成形过程中采用高能低速扫描使得原始微米级陶瓷颗粒完全熔化,由于熔池冷却速度慢且液相存在时间长,析出的陶瓷枝晶有明显长大倾向。针对已凝固的钛基复合材料再进行高能高速扫描,可使钛基体中的陶瓷枝晶重熔且在快速冷却过程中明显细化,从而获得纳米固溶体。这些纳米固溶体在基体中均匀分散且分布密度高,提供了大量有效成核位点,阻碍晶界迁移,在提高形核率的同时降低晶粒长大速度,细化基体晶粒尺寸,且可阻碍位错运动,起到弥散强化作用,相比微米级陶瓷增强相,原位生成的纳米固溶体与基体界面结合更好。同时,在高能高速重熔过程中,元素在基体中形成过饱和固溶。因此,通过高能低速成形和高能高速重熔,可细化纳米相,增大纳米固溶体在基体中的均匀分布,提高界面结合强度,起到弥散强化、固溶强化和界面载荷转移的强化效果,提升材料的力学性能。

20、(2)本发明中采用激光粉末床熔融技术制备陶瓷增强钛基复合材料不仅缩短生产周期,提高产品生产效率,降低产品生产成本,而且几乎无需后续机加工处理即可成形具有复杂几何形状的零件。激光粉末床熔融成形时熔池的冷却速度极高,可达103~108k/s,有效细化晶粒尺寸,提高零件的力学性能。

21、(3)本发明可通过改变激光功率、激光扫描速度来调整激光能量密度,随着粉床激光能量输入变化,激光与粉床作用形成的熔池热力学和动力学特性也发生改变,通过合理选取激光成形和重熔工艺参数,调整激光能量输入,细化纳米相尺寸,获得力学性能优异的纳米增强钛基复合材料。

技术特征:1.一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(1)中,所述的tic陶瓷粉末为亚微米级粉末,粒径分布范围在0.1~0.6μm,纯度大于99.5%。

3.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(1)中,所述的tin陶瓷粉末为微米级粉末,粒径分布范围在2~6μm,纯度大于99.5%。

4.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(1)中,所述的tic陶瓷粉末和tin陶瓷粉末通过单罐行星式高能球磨机在惰性气体保护下进行球磨混合,球料比为10:1,高能球磨转速为225-275rpm,球磨时间为12-18h,将tic陶瓷粉末包裹在tin陶瓷粉末颗粒表面,制备成预固溶的tic-tin混合粉末。

5.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(1)中,所述的tic陶瓷粉末和tin陶瓷粉末的质量比为4:3~5:3。

6.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(2)中,所述预固溶的tic-tin混合粉末占钛基复合粉体总质量的15~20wt.%。

7.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(2)中,所述的钛合金粉末为钛-铝-锆-钒-钼-铌合金,其中,铝含量为6.5~7.0wt.%,锆含量为5.8~6.3wt.%,钒含量为2.0~2.2wt.%,钼含量为2.0~2.3wt.%,铌含量为0.5~0.8wt.%,余量为钛;钛合金粉末粒径分布范围在21~57μm。

8.根据权利要求1所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(4)中,激光粉末床熔融成形设备在激光成形过程中采用高能低速扫描工艺,随后对已凝固的钛基复合材料再进行高能高速重熔。

9.根据权利要求8所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(4)中,激光粉末床熔融高能低速成形采用的激光功率为250~300w,激光扫描速度为500~700mm/s,扫描间距为50μm,铺粉厚度为50μm。

10.根据权利要求8所述的基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,其特征在于,步骤(4)中,高能高速重熔工艺采用激光功率为250~300w,激光扫描速度为1300~1500mm/s。

技术总结本发明公开了一种基于高能低速成形结合高能高速重熔工艺的纳米增强钛基复合材料制备方法,激光成形过程中采用高能低速扫描工艺,可使钛基体中的微米级陶瓷颗粒完全熔化,析出的陶瓷枝晶有长大倾向。针对已凝固的钛基复合材料再进行高能高速重熔,促使钛基体中的陶瓷枝晶细化,生成纳米相,增大纳米相在基体中的均匀分布和分布密度,最大程度发挥纳米固溶体的强化效果,提升材料力学性能。技术研发人员:席丽霞,顾冬冬,田松茂,张栋,唐佳鹏,侯佳兴受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10719.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表