工业副产石膏协同含铁冶金尘泥无害高值化处理方法

- 国知局

- 2024-06-20 14:41:15

本发明涉及冶金固废资源综合利用,尤其涉及一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法。

背景技术:

1、工业副产石膏是工业生产中因化学反应生成的以硫酸钙为主要成分的副产品或废渣,也称化学石膏或工业废石膏。目前我国的工业副产石膏按产出行业和品种分类共有十余种。如:烟气脱硫石膏、磷石膏、柠檬酸石膏、盐石膏、味精石膏、铜石膏、氟石膏、钛石膏、镍石膏、铬石膏、硼石膏、芒硝石膏、酒石酸石膏、乳酸石膏等,其中脱硫石膏和磷石膏的产生量约占全部工业副产石膏总量的85%。相当于目前全国天然石膏开采量的40%。如此巨大的工业副产石膏,如能变废为宝,对人类将是一笔可贵的资源。

2、我国钢铁产量长期居于世界首位,每年约10亿吨的粗钢产量。随之产生的还有大量固体废弃物,例如冶金含铁尘泥,冶金渣等。冶金含铁尘泥是钢铁生产过程中从不同生产工艺流程的除尘系统中排出的以铁为主要成分的粉尘和泥浆的统称,一般由干式除尘器捕集的称尘,由湿法除尘器捕集的称泥,主要包括烧结尘泥、高炉尘泥、转炉尘泥、电炉尘泥和轧钢氧化铁皮等固体废弃物,数量巨大,污染严重。目前以返回冶金生产为主要处理途径,但因尘泥中往往含有锌、铅、氯、碱金属等有害元素,严重影响钢铁生产的质量。有害元素——锌,进入冶金炉后会造成锌循环,锌蒸气凝结在冶金炉内形成结瘤、结圈,影响工艺顺行和产品质量。因此利用尘泥中有效成分并降低有害元素对冶炼过程的影响,成为冶金含铁除尘灰利用的关键。合理的处理方法不仅可以有效利用冶金含铁尘泥的资源属性,还可以同步降低钢铁生产过程对环境的污染。实现钢铁企业的可持续开展和绿色化生产。

3、当前,工业副产石膏综合利用主要有两个途径:一是用作水泥缓(调)凝剂,约占工业副产石膏综合利用量的70%;二是生产石膏建材制品,包括纸面石膏板、石膏砌块、石膏空心条板、干混砂浆、石膏砖等。这些应用途径都具有着低经济性的特质,同时也受限于冶金工艺生产条件,产品品质不一,无法统筹生产。

4、含铁冶金尘泥的处理方法主要分为固化或玻璃化法、湿法冶金法、火法冶金法等工艺。固化或玻璃化虽能有效限制含铁冶金尘泥对环境的污染,但无法有效利用中的有价金属造成了二次资源的浪费;火法冶金法出现高能耗、高成本、低生产效率、低经济效益仍是待解决的问题。湿法冶金法是近年来兴起的处理方法,具有低能耗、低碳排放、产品纯度高的优点,但由于含锌、铅的铁氧化物具有尖晶石结构,湿法处理浸出率低的缺点制约了其工业化发展。

5、有鉴于此,有必要设计一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法。

技术实现思路

1、针对上述现有技术的缺陷,本发明的目的在于提供一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法,通过控制在一定的冶炼温度和物料配比下,同步实现工业副产石膏和含铁冶金尘泥的无害化,高值化处理。

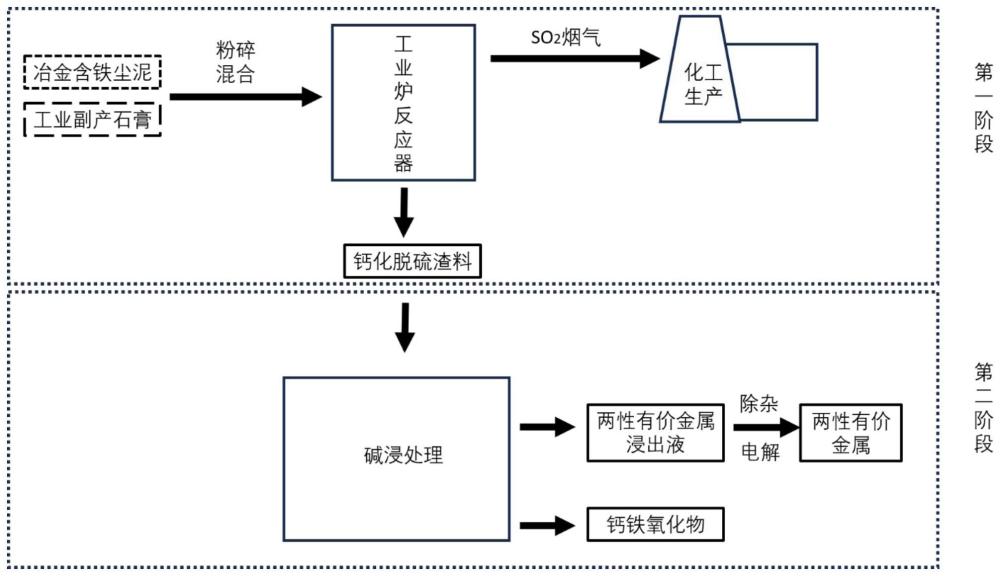

2、为实现上述目的,本发明提供了一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法,包括如下步骤:

3、s1、按预定配比将含铁冶金尘泥和工业副产石膏混合均匀后,得到混合物料;

4、s2、将所述混合物料置于工业炉中反应,反应结束后,得到含so2的烟气、钙化脱硫渣;其中,反应进行过程中收集所述含so2的烟气并用于化工生产;反应结束后收集所述钙化脱硫渣;

5、s3、将收集的所述钙化脱硫渣进行碱浸处理,得到两性有价金属浸出液和钙铁氧化物;再将所述两性有价金属浸出液除杂后电解获得两性有价金属。

6、进一步地,步骤s1中所述预定配比为:所述工业副产石膏中的s元素和所述含铁冶金尘泥中的fe元素的摩尔比为0.1~8.0。

7、进一步地,步骤s1中所述含铁冶金尘泥包括烧结尘泥、高炉尘泥、转炉尘泥、电炉尘泥中的一种或多种;所述含铁冶金尘泥中的主要成分包括铁氧化物、含有两性有价金属的铁氧化物。

8、进一步地,所述两性有价金属包括锌、铅中的一种或多种。

9、进一步地,步骤s3进行碱浸处理中:采用的naoh溶液浓度为0.1~12mol/l;浸出温度为40~90℃;固液比为1:2~1:10;碱浸时间为0.1~6h。

10、进一步地,步骤s2中进行反应的气氛包括惰性气氛、还原性气氛中的一种。

11、进一步地,步骤s2中所述惰性气氛包括由氮气、氩气中的一种气体组成;所述还原性气氛为由体积分数占20~100%的惰性气体和体积分数占0~80%的还原性气体组成;所述还原性气体包括co、h2中的一种或多种。

12、进一步地,步骤s1中所述工业副产石膏包括烟气脱硫石膏、磷石膏、铜石膏、氟石膏、钛石膏中的一种或多种;所述工业副产石膏的主要成分包括caso4·xh2o、caso3·xh2o中的一种或多种。

13、进一步地,步骤s2中进行反应的温度为900℃~1200℃;进行反应的时间为0.1h~3h。

14、进一步地,步骤s1中所述含铁冶金尘泥和所述工业副产石膏的粒径均为100~300目。

15、本发明的有益效果是:

16、1、本发明提供的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,通过将特定配比的含铁冶金尘泥和工业副产石膏置于工业炉中反应,在完成高效脱硫的同时,也改变了含铁冶金尘泥中两性有价金属元素的存在形式;继而得到含so2的烟气和含有高附加值钙铁氧化物的钙化脱硫渣;后续又通过对钙化脱硫渣进行碱浸即可得到两性有价金属和高品位的钙铁氧化物;这为含铁冶金尘泥和工业副产石膏的无害化、高值化处理提供了一条有效途径;如此,简化了固废的处理流程,降低了处理能耗和成本。

17、2、本发明提供的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,使副产石膏中的caso4与含铁冶金尘泥中的feox以及两性有价金属铁氧化物mefexoy发生反应,生成高附加值的钙铁氧化物和可制备化工产品的so2烟气,这样改变两性有价金属的存在形态,使得其从不易浸出的金属铁氧化物形态转变为容易被碱浸出的金属氧化物形态,利于后续浸出地进行。

技术特征:1.一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s1中所述预定配比为:所述工业副产石膏中的s元素和所述含铁冶金尘泥中的fe元素的摩尔比为0.1~8.0。

3.根据权利要求2所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s1中所述含铁冶金尘泥包括烧结尘泥、高炉尘泥、转炉尘泥、电炉尘泥中的一种或多种;所述含铁冶金尘泥中的主要成分包括铁氧化物、含有两性有价金属的铁氧化物。

4.根据权利要求3所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:所述两性有价金属包括锌、铅中的一种或多种。

5.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s3进行碱浸处理中:采用的naoh溶液浓度为0.1~12mol/l;浸出温度为40~90℃;固液比为1:2~1:10;碱浸时间为0.1~6h。

6.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s2中进行反应的气氛包括惰性气氛、还原性气氛中的一种。

7.根据权利要求6所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s2中所述惰性气氛包括由氮气、氩气中的一种气体组成;所述还原性气氛为由体积分数占20~100%的惰性气体和体积分数占0~80%的还原性气体组成;所述还原性气体包括co、h2中的一种或多种。

8.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s1中所述工业副产石膏包括烟气脱硫石膏、磷石膏、铜石膏、氟石膏、钛石膏中的一种或多种;所述工业副产石膏的主要成分包括caso4·xh2o、caso3·xh2o中的一种或多种。

9.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s2中进行反应的温度为900℃~1200℃;进行反应的时间为0.1h~3h。

10.根据权利要求1所述的工业副产石膏协同含铁冶金尘泥无害高值化处理方法,其特征在于:步骤s1中所述含铁冶金尘泥和所述工业副产石膏的粒径均为100~300目。

技术总结本发明提供了一种工业副产石膏协同含铁冶金尘泥无害高值化处理方法。该方法通过将特定配比的含铁冶金尘泥和工业副产石膏置于工业炉中反应,在完成高效脱硫的同时,改变了含铁冶金尘泥中两性有价金属元素的存在形式;继而得到含SO<subgt;2</subgt;的烟气和含有高附加值钙铁氧化物的钙化脱硫渣;后续又通过对钙化脱硫渣进行碱浸即可得到两性有价金属和高品位的钙铁氧化物;这为含铁冶金尘泥和工业副产石膏的无害化、高值化处理提供了一条有效途径。改变两性有价金属的存在形态,使得其从不易浸出的金属铁氧化物形态转变为容易被碱浸出的金属氧化物形态,利于后续浸出的进行。技术研发人员:裴培炎,周建安,祁泯芝,杨婷,王亚琪受保护的技术使用者:武汉科技大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10711.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。