一种阵列式的液电冲击波脱模方法及装置

- 国知局

- 2024-06-20 14:42:47

本发明涉及浇铸工件脱模,具体涉及一种阵列式的液电冲击波脱模方法及装置。

背景技术:

1、在金属铸造的流程中,一般要经过模型制作、往模型中注入金属液、金属液冷凝成型、脱模、铸件处理等一系列步骤,脱模工艺作为其中一个流程,处理不当会影响铸件的质量、铸造周期的长度等。

2、传统的脱模技术包括拉钩式脱模法、分离式脱模法,但是拉钩式脱模法只适用于比较简单的铸件,分离式脱模法只适用于有深度和倾斜度的铸件;利用这两种方法对复杂铸件进行脱模,均难以避免损坏铸件。

3、与传统的脱模技术相比,液电冲击波脱模技术是在模具内通过液电效应产生强大的冲击波,迅速将固化的铸件从模具上或者使铸造砂从铸件上脱落下来。液电冲击波脱模技术比传统的脱模技术脱模速度快,脱模干净,效率高且不会对模具和铸件表面造成损伤。

4、目前的液电冲击波脱模设备多采用单发生器结构,即在模具的某一位置设置冲击波发生器。这种结构对简单的模具和铸件效果良好,但对于复杂结构或者体型较大的工件,单发生器的冲击波往往不能将固化铸件完全脱落,需要辅以其他脱模措施。

技术实现思路

1、本发明的目的是提供一种阵列式的液电冲击波脱模方法及装置。

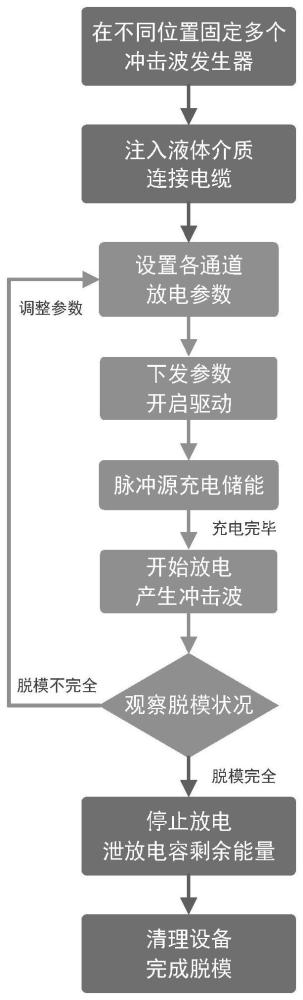

2、为实现本发明目的而采用的技术方案如下,一种阵列式的液电冲击波脱模方法,包括以下步骤:

3、1)在待脱模模具的表面不同位置固定多个冲击波发生器。

4、2)将不同冲击波发生器通过电缆连接至高压脉冲发生器的不同通道,并设置各通道的放电参数。

5、3)往冲击波发生器的注液口中注满液体介质,并将注液口密封。

6、4)高压脉冲发生器基于各通道的放电参数进行放电,并驱动对应的冲击波发生器的电极装置产生冲击波,使浇铸工件上的铸造砂脱落。

7、5)观察浇铸工件的脱模状况,判断是否完全脱模,若是,则进入步骤6)。若否,则重新设置放电参数,并返回步骤4)。

8、6)切断所有通道的输出,泄放高压脉冲发生器内剩余的能量。

9、7)拆卸并清理浇铸工件,完成脱模。

10、进一步,所述冲击波发生器的数量根据实际情况设置。

11、所述冲击波发生器的位置根据浇铸工件与待脱模模具的结构放置。

12、进一步,所述冲击波发生器底部接触面的材料包括硅胶。

13、进一步,所述冲击波发生器的电极装置的材料包括钨铜。

14、进一步,所述高压脉冲发生器的每个通道都是独立控制的。

15、进一步,所述高压脉冲发生器的每个通道均包括驱动模块、充电回路、放电回路、光电隔离模块以及输出端。

16、所述驱动模块通过驱动开关控制输出时序,使得高压脉冲发生器内存储的能量快速释放形成高压脉冲输出。

17、所述充电回路用于对高压脉冲发生器的存储电容器进行充电。

18、所述放电回路用于泄放高压脉冲发生器内的能量,进行放电。

19、所述光电隔离模块用于隔离输入输出信号,保护设备免受高压损害。

20、所述输出端用于输出高压脉冲。

21、进一步,所述各通道的放电参数包括每个通道的输出起止时间、脉冲幅值、脉冲宽度、脉冲频率、脉冲个数。

22、进一步,用于判断是否完全脱模的因素包括待脱模模具内部铸造砂的残留状况。

23、进一步,所述步骤6)中还包括对设备进行散热。

24、一种基于上述阵列式的液电冲击波脱模方法的装置,包括高压脉冲发生器、多个冲击波发生器、待脱模模具、铸造砂、浇铸工件、若干电缆。

25、所述高压脉冲发生器用于产生高压脉冲。

26、所述冲击波发生器与高压脉冲发生器通过电缆连接。

27、所述冲击波发生器固定在待脱模模具表面不同位置。

28、所述冲击波发生器接收高压脉冲发生器的高压脉冲,并向待脱模模具发射冲击波。

29、所述待脱模模具内部装有铸造砂和浇铸工件。

30、所述待脱模模具接收冲击波发生器的冲击波后,待脱模模具与浇铸工件发生振动,使铸造砂脱落,完成脱模。

31、本发明的技术效果是毋庸置疑的,本发明提出了一种阵列式的液电冲击波脱模方法及装置,可根据复杂模具和铸件的几何结构,在不同位置设置多个冲击波发生器。通过对每个发生器施加不同时序和强度的电压脉冲,可以在产生方向和强度不同的冲击波,对模具的不同部位施加不同的脱模力,从而可以有效脱落复杂结构的铸件。相比于传统方案,本发明具有脱模速度快、冲击力集中、可分区脱模、对模具和铸件无损伤、灵活可控和高效环保的特点。可广泛应用于航空航天、汽车等领域的复杂铸造工艺。

32、本发明提供一种新型的阵列式液电冲击波脱模方法,可提供多方位、分时序、大小频率均可控的液电冲击波。本发明的放电参数均可通过高压脉冲源进行控制,可以灵活调节不同区域的冲击波强度,实现对复杂结构浇铸工件的精确脱模,最大限度地保护模具与工件,显著提高浇铸工件脱模质量和效率。

33、本发明在模具表面设置多个冲击波发生器。通过高压脉冲发生器对不同冲击波发生器施加不同时序和参数的高压脉冲,可以产生不同方向、不同时刻和不同强度的冲击波,从而对模具表面不同位置施加不同的冲击波压力。冲击波压力能够破坏砂粒间的结合力,使型砂散落,使铸件与型砂发生振动,利用其固有的振动频率差将附在铸件上的型砂除掉,从而实现对复杂工件的精确脱模。

技术特征:1.一种阵列式的液电冲击波脱模方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述冲击波发生器的数量根据实际情况设置;

3.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述冲击波发生器底部接触面的材料包括硅胶。

4.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述冲击波发生器的电极装置的材料包括钨铜。

5.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述高压脉冲发生器的每个通道都是独立控制的。

6.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述高压脉冲发生器的每个通道均包括驱动模块、充电回路、放电回路、光电隔离模块以及输出端;

7.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述各通道的放电参数包括每个通道的输出起止时间、脉冲幅值、脉冲宽度、脉冲频率、脉冲个数。

8.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,对于砂型铸造,用于判断是否完全脱模的因素包括待脱模模具内部铸造砂的残留状况。

9.根据权利要求1所述的一种阵列式的液电冲击波脱模方法,其特征在于,所述步骤6)中还包括对设备进行散热。

10.一种基于权利要求1-9任一项所述阵列式的液电冲击波脱模方法的装置,其特征在于,包括高压脉冲发生器(1)、多个冲击波发生器(2)、待脱模模具(3)、铸造砂(18)、浇铸工件(4)、若干电缆;

技术总结一种阵列式的液电冲击波脱模方法及装置,方法包括:1)在待脱模模具的表面不同位置固定多个冲击波发生器;2)将不同冲击波发生器通过电缆连接至高压脉冲发生器的不同通道,并设置各通道的放电参数;3)往冲击波发生器的注液口中注满液体介质,并将注液口密封;4)高压脉冲发生器基于各通道的放电参数进行放电,并驱动对应的冲击波发生器的电极装置产生冲击波,使浇铸工件上的铸造砂脱落;5)观察浇铸工件的脱模状况,判断是否完全脱模,若是,则进入步骤6);若否,则重新设置放电参数,并返回步骤4);6)切断所有通道的输出,泄放高压脉冲发生器内剩余的能量;7)拆卸并清理浇铸工件,完成脱模。装置包括高压脉冲发生器、多个冲击波发生器、待脱模模具、铸造砂、浇铸工件、若干电缆。本发明提出了一种阵列式的液电冲击波脱模方法,可根据复杂模具和铸件的几何结构,在不同位置设置多个冲击波发生器。通过对每个发生器施加不同时序和强度的电压脉冲,可以在产生方向和强度不同的冲击波,对模具的不同部位施加不同的脱模力,从而可以有效脱落复杂结构的铸件。相比于传统方案,本发明具有脱模速度快、冲击力集中、可分区脱模、对模具和铸件无损伤、灵活可控和高效环保的特点。可广泛应用于航空航天、汽车等领域的复杂铸造工艺。技术研发人员:李显东,郑炜炀,郑鹏,赵子翔,宋勇受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表