一种微孔蚀刻液、铝合金工件以及铝合金前处理方法与流程

- 国知局

- 2024-06-20 14:46:16

本技术涉及铝合金型材表面处理,具体涉及一种微孔蚀刻液、铝合金工件以及铝合金前处理方法。

背景技术:

1、铝合金在新能源汽车的众多零配件上广泛应用,以进一步提高汽车的轻量化程度。铝合金中由于存在不同的合金元素因此耐蚀性能不佳,为了提高其耐蚀性能业界往往会对铝合金进行喷涂处理,而在对铝合金进行喷涂之前需要进行前处理以加强铝合金基体与喷涂涂层间的结合力,从而保证铝合金的防腐蚀性能和装饰性能。

2、然而目前铝合金喷涂前处理工艺在铝合金表面制得的膜层与喷涂涂层的结合力差,难以持久有效地发挥其防腐蚀作用,并且无法满足耐高温、耐高压的性能要求。

技术实现思路

1、有鉴于此,本技术提供了一种微孔蚀刻液、铝合金工件以及铝合金前处理方法。该微孔蚀刻液可用于铝合金前处理,经过该微孔蚀刻液处理的铝合金与喷涂涂层的剥离强度高,具备良好的耐高温、耐高压性能。此外,该铝合金前处理方法通过用微孔蚀刻液对经过除油处理和酸洗处理的铝合金进行微孔蚀刻处理,在铝合金表面形成微孔层,使得铝合金与喷涂涂层的剥离强度高,具备良好的耐高温、耐高压性能,而且制备过程生产效率高、成本低,且对环境友好。

2、具体地,第一方面,本技术提供了一种用于铝合金前处理的微孔蚀刻液,所述微孔蚀刻液包括聚乙二醇或聚乙二醇醚中的一种或多种,以及三价铬盐、钼酸盐、酸、酰胺、氟硅酸盐和分散剂。

3、本技术提供的微孔蚀刻液含有三价铬盐和钼酸盐,在一些实施方式中,三价铬盐包括氯化铬、硫酸铬、硝酸铬和溴化铬中的一种或多种。在一些实施方式中,钼酸盐包括钼酸钠、钼酸钾和钼酸铵中的一种或多种。

4、微孔蚀刻液中的三价铬盐作为铬源提供铬离子,钼酸盐作为钼源提供钼离子,在铝合金表面部分沉积防止酸对铝合金基体表面的腐蚀。此外,酰胺吸附在铝合金表面,氟硅酸盐与铝合金表面反应生成不均匀、不致密的纳米膜,两者都会延缓或阻碍铬离子和钼离子与铝合金发生置换发应,也同时控制酸的腐蚀速率,造成铝合金表面各部分的腐蚀速率不同,进而形成大量的微孔凹坑。此外,聚乙二醇或聚乙二醇醚吸附在铝合金表面的同时起到一定的阻隔作用,且可以分散金属离子。加入分散剂的目的在于分散金属离子,使得金属离子不会产生局部聚集从而提高微孔凹坑的均匀性。

5、酸可对铝合金基体表面造成腐蚀。在一些实施方式中,酸包括乙酸、丁二酸、氨基磺酸和水杨酸中的一种或多种,但不限于此。

6、在一些实施方式中,酰胺包括二甲基甲酰胺、二甲基乙酰胺和二甲基苯甲酰胺中的一种或多种。可选的氟硅酸盐包括氟硅酸铵、氟硅酸钾和氟硅酸钠中的一种或多种。

7、在一些实施方式中,分散剂包括碱金属磷酸盐。在进一步的实施方式中,碱金属磷酸盐包括三聚磷酸钠、六偏磷酸钠和焦磷酸钠中的一种或多种。优选地,分散剂为三聚磷酸钠。

8、在一些实施方式中,所述三价铬盐在所述微孔蚀刻液中的质量浓度为0.1g/l-0.5g/l。优选地,微孔蚀刻液可含有0.1g/l-0.3g/l、0.2g/l-0.4g/l的三价铬盐,例如0.15g/l、0.25g/l。在一些实施方式中,所述钼酸盐在所述微孔蚀刻液中的质量浓度为0.1g/l-0.5g/l。优选地,微孔蚀刻液可含有0.1g/l-0.3g/l、0.2g/l-0.4g/l的钼酸盐,例如0.15g/l、0.25g/l。在一些实施方式中,所述酸在所述微孔蚀刻液中的质量浓度为3g/l-12g/l。优选地,微孔蚀刻液可含有3g/l-8g/l、5g/l-10g/l的酸,例如4g/l、6g/l、7g/l、9g/l。在一些实施方式中,所述酰胺在所述微孔蚀刻液中的质量浓度为3g/l-6g/l。优选地,微孔蚀刻液可含有3g/l-5g/l的酰胺,例如3.5g/l、4g/l、4.5g/l。在一些实施方式中,所述氟硅酸盐在所述微孔蚀刻液中的质量浓度为1g/l-5g/l。优选地,微孔蚀刻液可含有1g/l-3g/l、2g/l-4g/l的氟硅酸盐,例如1.5g/l、2.5g/l、3.5g/l。在一些实施方式中,聚乙二醇或聚乙二醇醚在所述微孔蚀刻液中的质量浓度为0.1g/l-0.5g/l。优选地,微孔蚀刻液可含有0.1g/l-0.3g/l、0.2g/l-0.4g/l的聚乙二醇或聚乙二醇醚,例如0.15g/l、0.25g/l。在一些实施方式中,所述分散剂在所述微孔蚀刻液中的质量浓度为0.1g/l-0.5g/l。优选地,微孔蚀刻液可含有1.5g/l-2.5g/l的分散剂,例如1.5g/l、1.8g/l、2g/l。

9、在一些实施方式中,所述聚乙二醇或聚乙二醇醚的平均分子量为4000-6000。

10、在铝合金喷涂前使用该微孔蚀刻液对其进行前处理可以形成微孔层,使得与喷涂涂层的结合力强、剥离强度高,达到150n以上,而且耐高温、耐高压。其中本文所指的铝合金喷涂工艺包括但不限于喷粉和喷漆。

11、第二方面,本技术提供了一种铝合金前处理方法,包括以下步骤:

12、对铝合金进行除油处理和酸洗处理,和

13、将经过所述除油处理和酸洗处理的铝合金浸入微孔蚀刻液中进行微孔蚀刻处理,从而在所述铝合金表面形成微孔层,

14、其中所述微孔蚀刻液包括聚乙二醇或聚乙二醇醚中的一种或多种,以及三价铬盐、钼酸盐、酸、酰胺、氟硅酸盐和分散剂。

15、在一些实施方式中,微孔蚀刻处理包括:在10-30℃下浸泡1-5分钟。优选地,在15-25℃下浸泡。

16、在一些实施方式中,除油处理包括:将所述铝合金浸入ph为3-10的除油液中以除去所述铝合金表面的油脂。在进一步的实施方式中,所用的除油液为酸性除油液。在另一些实施方式中,所用的除油液为碱性除油液。可以根据铝合金工件的实际情况来选择酸性除油液或碱性除油液。

17、在一些实施方式中,在超声波辅助下,将所述铝合金浸入除油液中浸泡2-3分钟。

18、在一些实施方式中,在常温下,将所述铝合金浸入除油液中浸泡5-10分钟。

19、在一些实施方式中,除油液含有以下组分(a)-(d):

20、(a)硅酸钠、氟化氢铵和碳酸钠,

21、(b)乙二胺四亚甲基磷酸或四羟丙基乙二胺,以及

22、(c)络合剂,所述络合剂包括柠檬酸钠、柠檬酸钾、柠檬酸和酒石酸钾钠中的一种或多种,

23、(d)表面活性剂,所述表面活性剂包括十二烷基硫酸钠、十二烷基苯磺酸钠、op-10和平平加中的一种或多种。

24、除油液中存在络合剂不仅可以络合各种重金属提高除油效率,组分乙二胺四亚甲基磷酸或四羟丙基乙二胺可以保证除油过程中的缓释和铝合金表面的光亮性和外观亮度。

25、在一些实施方式中,酸洗处理包括:将铝合金浸入ph为2-3的酸洗液中。通过酸洗处理可以去除铝合金表面的不合格层、氧化物等杂质,以及凹坑、裂纹等缺陷,从而得到表面平坦的铝合金,有利于后续工序的进行。

26、优选地,铝合金浸入酸洗液中在10-30℃下浸泡1-3分钟。优选地,在15-25℃下浸泡。

27、在一些实施方式中,酸洗液含有氢氟酸、柠檬酸、硝酸钠、间硝基苯磺酸钠和聚乙二醇。

28、第三方面,本技术提供了一种铝合金工件,所述铝合金工件表面形成有微孔层,所述微孔层通过本技术第二方面所述的方法形成,或通过本技术第一方面所述的微孔蚀刻液形成。

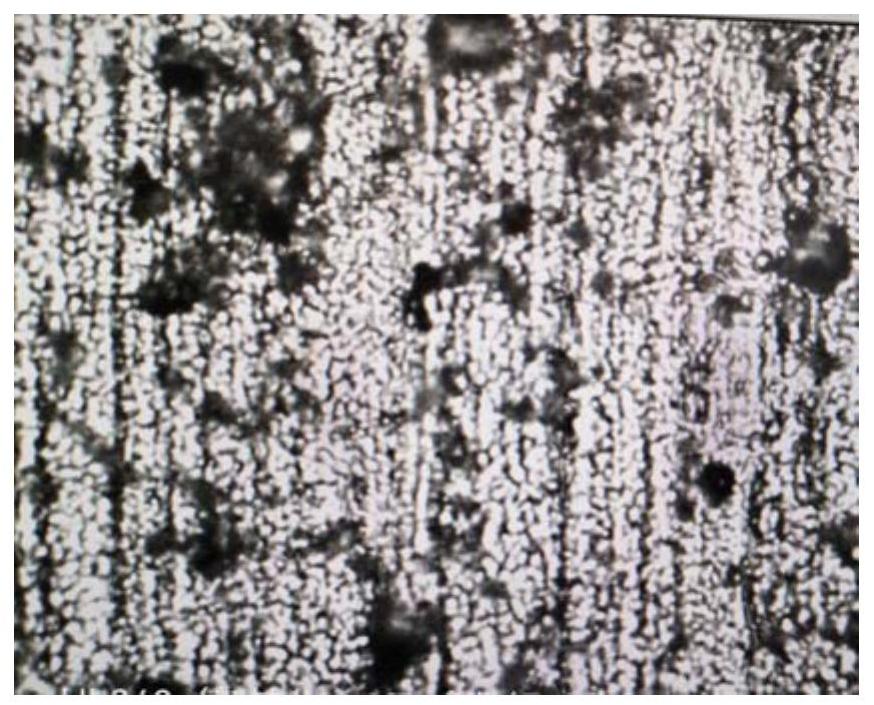

29、在一些实施方式中,微孔层的孔隙率为20-70%,孔径为0.1-3微米。优选地,孔隙率为30-65%、45-60%。

30、在一些实施方式中,微孔层上设置有喷涂涂层。可以通过喷粉、喷漆等工艺在铝合金工件表面的微孔层上形成喷涂涂层。铝合金的喷粉或喷漆可以采用静电喷涂技术,包括粉末静电喷涂和液相静电喷涂。

31、喷涂涂层可以是绝缘涂层。在一些实施方式中,喷涂涂层含有热固性树脂、热塑性树脂和氟碳树脂中的一种或多种。例如聚氨树脂、环氧树脂、丙烯酸树脂、羟基聚酯树脂、聚偏二氟乙烯树脂。

32、在一些实施方式中,喷涂涂层的厚度为50-350微米。优选地,喷涂涂层的厚度为100-150微米,或者150-250微米,或者250-300微米。本技术的铝合金工件可以结合具有各种厚度的喷涂涂层,尤其是在上述厚度范围内的喷涂涂层。

33、本技术第三方面提供的铝合金工件与喷涂涂层的剥离强度高,达到150n以上;而且该铝合金工件具备良好的耐高温、耐高压性能,高温烘烤不易起皮起泡,其可耐直流电压超过4000v,可满足车载电池绝缘的耐压要求。此外,该铝合金工件与其他工件之间的适配性高,且其成本低、工期短。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10905.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表