一种金属型压力铸造智能模具系统装置及使用方法与流程

- 国知局

- 2024-06-20 14:47:22

本发明涉及铸造,具体为一种金属型压力铸造智能模具系统装置及使用方法。

背景技术:

1、汽车铝合金轮毂的制造涉及熔炼、铸造、热处理、机械加工、表面处理等多个技术领域,是一个多学科交叉的复合型产品。目前,我国有近200家专业生产汽车铝合金轮毂的企业,产量约占全球总产量的60%。但中国汽车铝合金轮毂的制造技术在国际上一直处于中等水平,其中和欧美、日本等发达国家水平差别最大的是铸造技术。

2、铝合金轮毂呈圆形,有较大面积的薄壁轮辋,较厚的轮辐;浇注时轮辋与水平面接近垂直,轮辐呈水平或与水平面成一定的夹角。铸造过程中陶瓷保温杯设置在升液管上方,浇口设置在陶瓷保温杯上面。按照压力铸造铝合金轮毂铝溶液顺序凝固程序,上轮辋由上而下逐步凝固,下轮辋由下而上凝固,轮辐由外向内逐步凝固,然后安装面处凝固,最后浇口处凝固。

3、整个铸造过程营造稳定的顺序凝固温度场环境是减少宏观铸造缺陷,提升微观铸造质量的关键条件,但是影响铸件顺序凝固温度场稳定的因素非常多,并且有诸多因素是动态变化的,譬如:一天内环境温度的变化,随季节交替气候环境的变化,模具温度场调控系统的不稳定等等因素,这些因素都将是导致模具温度场不稳定的因素。

4、目前,控制顺序凝固温度场的诸多方法中在模具上设置冷却风管或冷却水管调整浇注温度为主要的控制温度场的方式,特别是对于厚壁铸件。但是现有的技术存在以下问题:其一,各组冷却管路的开启与关闭时机由调机员依据检测后的质量信息反馈来制定各组风管或水管的工艺参数,无法应对动态变化的铸造环境。其二,对于大尺寸模具温度场的控制还未做到精准、智能化管控。其三,铸造过程铸件质量控制人为主观判定影响因素大,对现场操作人员要求高。其四,智能化、数字化成型控制技术与欧美差距大。由于铸造过程是一个动态变化的复杂过程,影响因素非常多,特别是大尺寸复杂造型的铸件在生产过程因受以上叙述诸多因素影响产生差异,目前的控制技术铸造生产不稳定,生产效率低,铸件产生缩孔、疏松等铸造宏观缺陷多。

5、因此对于以上不足行业内技术人员对如何发明一种能精准、智能、动态便捷地控制大尺寸模具各区域温度场梯度,实现铸件顺序凝固的温度场精准智能化、数字化成型技术一直是铸造行业探讨研究的事情。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种金属型压力铸造智能模具系统装置及使用方法,它能有效解决复杂造型、超大尺寸铸件智能化成型控制,提升铸件成型率以及减少铸造缺陷。

2、为了解决上述技术问题,本发明提供如下技术方案:一种金属型压力铸造智能模具系统装置,包括:

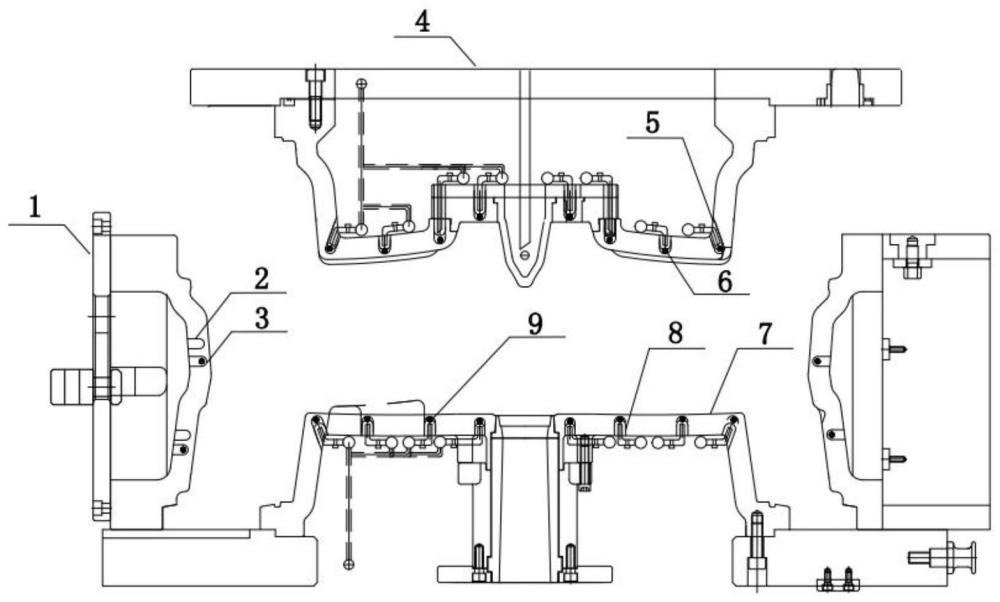

3、金属型压力铸造模具,所述金属型压力铸造模具包括边模、边模冷却孔、边模测温孔、上模、上模冷却孔、上模测温孔、下模、下模冷却孔与下模测温孔,所述边模、上模与下模合拢后会形成铸件型腔;

4、温度场调控装置,所述温度场调控装置包括上模温度场调控装置、下模温度场调控装置与边模温度场调控装置;

5、智能控制系统,所述智能控制系统信号连接控制主机,所述控制主机内安装有经二次开发的智能控制软件,该软件含有铸造过程模具温度场智能控制模块;

6、冷却介质控制柜,所述冷却介质控制柜包括智能控制模块plc、温度控制器、冷却介质控制器与冷却介质输出接头,所述智能控制模块plc依据控制主机的控制程序与信息反馈控制温度控制器的开启与关闭时机、输出压力大小以及输出时间;

7、所述边模测温孔、上模测温孔、下模测温孔内均安装有测温热电偶,通过信号线将检测的温度信号传输给智能控制系统,由此接收边模、上模、下模中各区域的温度信号;

8、所述上模温度场调控装置、下模温度场调控装置、边模温度场调控装置上均设置有若干个冷却介质输出支管,所述冷却介质输出支管上均设置有智能控制开关;

9、所述铸造过程模具温度场智能控制模块通过信号线与智能控制模块plc、温度控制器连接,用于智能控制冷却介质的输出开启与关闭时机与时间、每个冷却介质输出支管所输出冷却介质的时机与时间。

10、本发明进一步说明,所述边模设置有2~4组,所述边模冷却孔与边模测温孔设置在每组边模上,每组所述边模上的边模冷却孔设置有4~8个,每组所述边模上的边模测温孔设置为上下2~4个。

11、本发明进一步说明,所述上模冷却孔与上模测温孔设置在上模上,所述上模冷却孔由外至内设置3~6组,每组所述上模冷却孔设置4~16个,所述上模冷却孔用于调控上模铸造过程的温度场,所述上模测温孔由外至内设置3~6组,每组所述上模测温孔设置3~8个。

12、本发明进一步说明,所述下模冷却孔与下模测温孔设置在下模上,所述下模冷却孔由外至内设置有3~6组,每组所述下模冷却孔设置4~16个,所述下模冷却孔用于调控下模铸造过程的温度场,所述下模测温孔由外至内设置3~6组,每组所述下模测温孔设置3~8个。

13、本发明进一步说明,所述上模温度场调控装置安装在上模内,所述上模温度场调控装置依据上模尺寸大小由外至内设置3~6组;

14、所述下模温度场调控装置安装在下模内,所述下模温度场调控装置依据下模尺寸大小由内至外设置3~6组;

15、所述边模温度场调控装置安装在每组边模内,所述边模温度场调控装置依据边模尺寸大小由上至下设置有1~3组。

16、本发明进一步说明,每组所述上模温度场调控装置上设置的冷却介质输出支管与上模的上模冷却孔一一对应,并安装在上模冷却孔内;

17、每组所述下模温度场调控装置上设置的冷却介质输出支管与下模的上模冷却孔一一对应,并安装在下模冷却孔内;

18、每组所述边模温度场调控装置上设置的冷却介质输出支管与边模的边模冷却孔一一对应,并安装在边模冷却孔内;

19、所述冷却介质输出支管上所设置的智能控制开关依据铸造过程监测到的相对应区域的模具温度设置范围进行打开或关闭。

20、本发明进一步说明,所述冷却介质控制器设置有若干组,每组所述冷却介质控制器与冷却介质输出接头相连接,所述冷却介质输出接头与上模温度场调控装置、下模温度场调控装置、边模温度场调控装置的相对应冷却介质输出支管相连接;

21、所述温度控制器与边模、上模、下模上所设置的边模测温孔、上模测温孔与下模测温孔内的测温热电偶相连接。

22、与现有技术相比,本发明所达到的有益效果是:本发明通过在金属型压力铸造模具设置冷却孔、温度场调控装置、测温孔、测温热电偶、冷却介质控制器、智能控制模块plc,实现了模具温度场精准智能化控制,有效降低诸多动态变化因素对大尺寸铸件顺序凝固温度场紊乱的难度,提高了大尺寸铸件的成型率以及提升了铸件的内在品质。

技术特征:1.一种金属型压力铸造智能模具系统装置,其特征在于:包括:

2.根据权利要求1所述的一种金属型压力铸造智能模具系统装置,其特征在于:

3.根据权利要求1所述的一种金属型压力铸造智能模具系统装置,其特征在于:

4.根据权利要求1所述的一种金属型压力铸造智能模具系统装置,其特征在于:

5.根据权利要求1所述的一种金属型压力铸造智能模具系统装置,其特征在于:

6.根据权利要求1或5所述的一种金属型压力铸造智能模具系统装置,其特征在于:

7.根据权利要求6所述的一种金属型压力铸造智能模具系统装置,其特征在于:

8.根据权利要求7所述的一种金属型压力铸造智能模具系统装置的使用方法,其特征在于:方法如下:

技术总结本发明公开了一种金属型压力铸造智能模具系统装置,涉及铸件技术领域,包括金属型压力铸造模具、温度场调控装置、智能控制系统、冷却介质控制柜,所述金属型压力铸造模具包括边模、边模冷却孔、边模测温孔、上模、上模冷却孔、上模测温孔、下模、下模冷却孔与下模测温孔,所述温度场调控装置包括上模温度场调控装置、下模温度场调控装置与边模温度场调控装置,所述智能控制系统信号连接控制主机,所述控制主机内安装有经二次开发的智能控制软件,该软件含有铸造过程模具温度场智能控制模块,该装置实现了模具温度场精准智能化控制,有效降低诸多动态变化因素对大尺寸铸件顺序凝固温度场紊乱的难度。技术研发人员:胡因行,管建国,李萍受保护的技术使用者:江苏凯特汽车部件有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/10952.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。