一种磷矿竖炉焙烧生产系统及方法与流程

- 国知局

- 2024-06-20 14:56:06

本发明涉及磷矿生产及加工设备,具体涉及一种磷矿竖炉焙烧生产系统及方法,属于磷矿生产及加工。

背景技术:

1、目前,采用磷矿制备黄磷的工艺主要是电炉法:将天然的磷矿块矿与还原剂一起放在电炉中加热,利用还原剂在高温下的还原性使磷单质以黄磷蒸汽的形式逸出,再将黄磷蒸汽冷却后收集得到黄磷。但该工艺对磷矿原料要求较高,一般要求:入炉磷矿需粒度均匀、水分和碳酸盐含量少,p2o5的含量高于20%,并具备一定热强度。为满足生产需要,我国黄磷生产企业主要使用块状磷矿石作为原料。

2、虽然我国磷矿储量较大,但我国磷矿资源主要为中低品位磷矿,富矿资源少。据有关统计数据,我国目前可采储量磷矿石的平均品位是23%,低于全球30%的平均水平。其中,p2o5含量低于20%的较低品位磷矿储量占比超过60%,含量高于30%的高品位磷矿储量占比不足10%。随着优质磷矿的日益消耗,可用于黄磷生产的优质磷矿也越来越少,天然磷块矿资源的供应日益紧缺,市场价格也在日益上涨。解决黄磷生产矿石来源问题迫在眉睫,已成为保障黄磷企业正常生产的关键。

3、与此同时,企业在获得天然磷矿块矿的生产过程中,将不可避免地产生大量的磷矿粉,这部分优质磷矿粉,无法直接用于电炉制磷,造成了优质磷矿资源的闲置,导致资源浪费;另一方面,这些无法直接用于黄磷生产的磷矿粉大量堆存于堆场,占用了大量的空间,也造成土地资源的浪费。

技术实现思路

1、针对现有技术中,黄磷生产用磷块矿紧缺、天然磷矿块矿的生产过程优质粉矿未得到充分利用而导致资源浪费的问题,本发明提供了一种磷矿竖炉焙烧生产系统及方法,能够将企业在获得天然磷矿块矿的生产过程中产生的低品位粉矿进行预处理后作为造球原料,制得的球团经过竖炉焙烧处理后可直接用于黄磷生产。本发明的系统一方面能有效利用磷矿粉矿资源,缓解黄磷企业缺乏原料的问题,另一方面还能有效地降低原料成本以及节约土地资源,既符合国家产业政策和资源发展战略,又对我国黄磷生产具有重要意义。

2、为实现上述技术目的,本发明所采用的技术方案具体如下所述:

3、根据本发明的第一种实施方案,提供一种磷矿竖炉焙烧生产系统:

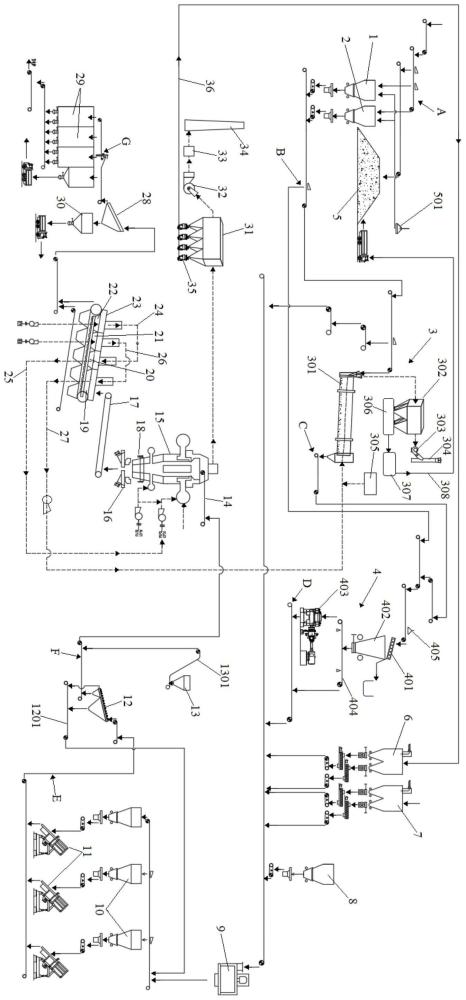

4、一种磷矿竖炉焙烧生产系统,该系统包括磷矿预处理单元、辅料配送单元、造球单元、筛分布料单元、竖炉焙烧单元、冷却单元、成品处理单元。所述磷矿预处理单元与辅料配送单元并列设置,并且根据物料的走向,磷矿预处理单元和辅料配送单元均与造球单元、筛分布料单元、竖炉焙烧单元、冷却单元、成品处理单元依次串联设置。

5、作为优选,所述磷矿预处理单元包括高钙磷矿粉仓、高硅磷矿粉仓、干燥装置以及磨矿装置。矿粉进料输送机构分别与高钙磷矿粉仓、高硅磷矿粉仓的进料端相连接,用于将外界输送来的磷矿粉输送至高钙磷矿粉仓或高硅磷矿粉仓中进行预存。高钙磷矿粉仓和高硅磷矿粉仓的排料端通过矿粉排料输送机构分别与干燥装置、磨矿装置以及造球单元的进料端相连接。干燥装置的排料端通过干燥排料输送机构与磨矿装置的进料端相连接。磨矿装置的排料端通过磨矿排料输送机构与造球单元的进料端相连接。优选,在高钙磷矿粉仓和高硅磷矿粉仓的排料端与矿粉排料输送机构的进料端之间还分别独立地依次设置有排料振动斗、圆盘给料机以及定量给料机。

6、作为优选,所述矿粉进料输送机构、矿粉排料输送机构、干燥排料输送机构以及磨矿排料输送机构各自独立地包括有一个或多个带式输送机,每个带式输送机上任选地设有或不设有梨式卸料器。

7、作为优选,所述磷矿预处理单元还包括有矿粉临时堆场,矿粉临时堆场与矿粉进料输送机构的排料端相连。矿粉临时堆场上还设置有抓斗起重机。通过抓斗起重机将堆存的矿粉输送至高钙磷矿粉仓和/或高硅磷矿粉仓内。

8、作为优选,所述干燥装置包括圆筒干燥机、湿式除尘器、干燥风机以及干燥排气筒。根据风流的走向,圆筒干燥机、湿式除尘器、干燥引风机以及干燥排气筒依次串联。圆筒干燥机的干燥物料排料端与干燥排料输送机构的进料端相连接。优选,干燥装置还包括热风炉、沉淀池以及污泥烘干装置。热风炉的热风出口通过热风管与设置在圆筒干燥机干燥物料排出端一侧的进风口相连接。湿式除尘器的出尘口与沉淀池的进料口相连接,沉淀池的排泥口与污泥烘干装置的进料口相连接,污泥烘干装置排料口通过干泥输送机构与矿粉临时堆场相连接。

9、作为优选,所述磨矿装置包括串联设置的辊筛、磨矿缓冲仓以及高压辊磨机。辊筛的进料端与矿粉排料输送机构和干燥排料输送机构的排料端相连接。高压辊磨机的排料端与磨矿排料输送机构的进料端相连接。优选,磨矿缓冲仓的排料端通过可逆定量给料机分别与高压辊磨机的进料端以及与磨矿排料输送机构的进料端相连接。进一步优选,磨矿缓冲仓的排料端侧壁上还设置有振动防闭塞装置。辊筛上还设置有除铁器。

10、作为优选,所述辅料配送单元包括相互并列设置的粉尘仓、膨润土仓以及生物质秸秆仓。粉尘仓和膨润土仓的排料端分别独立地依次串联设置有振动防闭塞装置、星型卸灰阀、螺旋给料机以及密封皮带秤,所有密封皮带秤的排料端均与矿粉排料输送机构相连接。生物质秸秆仓的排料端依次串联设置有排料振动斗、圆盘给料机以及定量给料机,定量给料机的排料端与矿粉排料输送机构相连接。

11、作为优选,所述造球单元包括依次串联设置是强力混合机、混合料仓以及圆盘造球机。强力混合机的进料端与矿粉排料输送机构的排料端相连接。圆盘造球机的排料端通过生球输送机构与筛分布料单元相连接。在混合料仓与圆盘造球机之间还依次设置有排料振动斗、圆盘给料机以及定量给料机。优选,所述生球输送机构包括有一个或多个带式输送机。

12、作为优选,造球单元包括有多组并列设置的混合料仓以及圆盘造球机。

13、作为优选,所述筛分布料单元包括辊式筛分机和天然磷块矿仓。辊式筛分机的进料端与生球输送机构的排料端相连接,辊式筛分机的大球排料端和小球排料端均通过返球带式输送机与混合料仓的进料端相连接(辊式筛分机的排料端一般带有破碎辊,可以将大球和小球进行破碎处理,进而使得被破碎后的大球和小球可以直接进入混合料仓)。辊式筛分机的中球排料端通过生球布料输送机构与竖炉焙烧单元的进料端相连接。天然磷块矿仓与辊式筛分机并列设置,天然磷块矿仓的排料端通过块矿大倾角带式输送机与生球布料输送机构相连接。优选,所述生球布料输送机构包括有一个或多个带式输送机。

14、作为优选,所述竖炉焙烧单元包括依次串联设置的梭式布料器、竖炉、电振给料机以及热链板机。梭式布料器的进料端与生球布料输送机构的排料端相连接。热链板机的排料端与冷却单元的进料端相连接。优选,在竖炉的排料端与电振给料机之间还设置有齿辊破碎机。优选,在竖炉的一侧还设置有助燃风机和冷却风机,助燃风机通过助燃风管与竖炉上部的燃烧室相连接,冷却风机通过冷却风管与竖炉下部的冷却室相连接。

15、作为优选,所述冷却单元为多段式带冷机,根据物料的走向依次包括带冷一段、带冷二段、带冷三段、带冷四段以及罩设在它们上方的风罩。带冷一段的进料端与热链板机的排料端相连接,带冷四段的排料端与成品处理单元的进料端相连接。

16、作为优选,带冷三段和带冷四段的下方进风口分别通过独立的鼓风管各连接有一鼓风机。带冷四段的上方出风口通过第一循环风管与带冷二段的上方进风口相连接,带冷二段的下方出风口通过第二循环风管与竖炉的助燃风机相连接。带冷三段的上方出风口通过第三循环风管与带冷一段的上方进风口相连接,带冷一段的下方出风口通过第四循环风管与圆筒干燥机的进风口相连接。优选,在第四循环风管上还设置有抽风机。

17、作为优选,所述成品处理单元包括成品筛、成品仓以及粉料仓。成品筛的进料端与带冷四段的排料端相连接。成品筛的筛上排料端与成品仓的进料端相连接,成品筛的筛下排料端与粉料仓的进料端相连接。成品仓和粉料仓的排料端均设有电液动扇形阀。

18、作为优选,所述成品处理单元包括有多个成品仓,成品筛的筛上排料端通过筛上物料输送机构与多个所述成品仓的进料端相连接。所述筛上物料输送机构包括有一个或多个带式输送机和/或重型卸料车。

19、作为优选,所述竖炉焙烧单元还包括有主烟气除尘器,主烟气除尘器的进烟口通过烟气输送管道与竖炉的顶部烟气出口相连接。主烟气除尘器的排烟口通过排烟管道与烟囱相连接,所述排烟管道上依次设置有主抽风机和脱硫脱硝装置。主烟气除尘器的底部出尘口通过气力输送仓泵和气力输尘管道与粉尘仓的进料端相连接。

20、根据本发明的第二种实施方案,提供一种磷矿竖炉焙烧生产的方法:

21、一种磷矿竖炉焙烧生产的方法或采用第一种实施方案所述系统进行磷矿竖炉焙烧生产的方法,该方法包括:

22、1)通过磷矿预处理单元对磷矿粉进行预处理后获得高钙磷矿粉和高硅磷矿粉;然后将高钙磷矿粉和高硅磷矿粉混合获得混合矿粉。

23、2)按比例将混合矿粉、粉尘(系统收集的除尘灰)、膨润土、生物质秸秆颗粒进行混合,获得造球混合料(平均粒径不大于5mm,优选不大于4mm)。

24、3)将造球混合料加入到造球机中进行造球,并将获得的生球团进行筛分处理,获得大球、种球和小球;其中大球和小球破碎后返回步骤2)参与混合;中球进入下一工序。

25、4)将步骤3)获得的中球送入竖炉进行焙烧处理,焙烧后的成品球团依次经带冷机冷却和筛分机筛分处理后输送至成品仓存储。

26、作为优选,在步骤1)中,所述高钙磷矿粉是p2o5含量不大于15wt%、cao含量不低于40wt%、含水量6-10%的磷矿粉。优选是p2o5含量为10-15wt%、cao含量为45-55wt%、含水量8-9%的磷矿粉。

27、作为优选,在步骤1)中,所述高硅磷矿粉是p2o5含量不大于15wt%、sio2含量不低于40wt%、含水量6-10%的磷矿粉;优选是p2o5含量为10-15wt%、sio2含量为45-55wt%、含水量8-9%的磷矿粉。

28、作为优选,在步骤1)中,高钙磷矿粉与高硅磷矿粉的混合质量比为1.2-1.6:1,优选为1.3-1.45:1。混合矿粉的平均粒径不大于0.15mm,优选不大于0.125mm。

29、作为优选,在步骤2)中,混合矿粉、粉尘、膨润土、生物质秸秆颗粒的混合质量比为92-98:3-8:1-5:0.5-2(优选为94-97:4-7:2-4:1-1.5)。优选,所述生物质秸秆颗粒为采用氢氧化钙溶液改性处理后的改性生物质秸秆颗粒。

30、作为优选,在步骤3)中,所述中球的粒径5-20mm,优选为8-16mm;粒径大于中球的球团为大球,粒径小于中球的球团为小球。

31、作为优选,在步骤4)中,焙烧的温度为1100-1300℃,优选为1150-1250℃,焙烧处理的时间为1-10h,优选为2-8h;筛分后输送成品仓的球团粒径不低于5mm,优选不低于7mm。

32、在本发明中,通过磷矿预处理单元将磷矿粉进行分选为高钙磷矿粉和高硅磷矿粉,并分别进行单独存储以及布料。在预处理过程中,根据高钙磷矿粉和高硅磷矿粉各自含水量的大小选择性的对二者进行或不进行干燥处理。干燥处理一般在圆筒干燥机中进行,来自热风炉和/或后续冷却一段的干燥热风在圆筒干燥机中与物料进逆流式接触换热,一般情况下,控制干燥后的高钙磷矿粉和高硅磷矿粉的含水量为6-10%(优选为8-9%)即可。进一步的,还能够根据原始磷矿粉粒径的大小对高钙磷矿粉和高硅磷矿粉选择性的进行高压辊磨处理,获得平均粒径不大于0.15mm(优选不大于0.125mm)的磷矿细粉作为造球原料。干燥完后的热风经除尘器除尘后,干净烟气经引风机、排气筒外排,除尘灰收集后经汽车运输至磷矿粉临时堆场。干燥热风主要来自带冷一段,当温度不够时,由热风炉补充热量,热风炉采用高炉煤气作为燃料,在热风炉内产生750~900℃热烟气供圆筒干燥机干燥。

33、在本发明中,一般地所述高钙磷矿粉的化学成分一般为:p2o5含量为10-15%,sio2含量为10%~15%,cao含量为40%~55%,fe2o3含量为0.5%~1%,al2o3含量为3%~5%,mgo含量为1%~2%,f含量为0.1%~0.3%,s含量为0.5%~0.8%。所述高硅磷矿粉的化学成分一般为:p2o5含量为10-15%,sio2含量为40%~55%,cao含量为20%~25%,fe2o3含量为0.5%~1%,al2o3含量为3%~5%,mgo含量为1%~2%,f含量为0.1%~0.3%,s含量为0.5%~0.8%。

34、在本发明中,为保护高压辊磨机的安全运行,磷矿粉在进入辊压机前设置有除铁装置及杂物筛,筛除铁块及大尺寸杂物后落入缓冲料仓,并由仓下的可逆定量给料机送入高压辊磨机,经高压辊磨后进入矿粉排料输送机构。高压辊磨工序设置旁路,当原料粒度很细不需要高压辊磨时,可由可逆定量给料机通过旁路直接进入矿粉排料输送机构。

35、在本发明中,还设置有矿粉临时堆场,钙含量高的磷矿粉和硅含量高的磷矿粉也可由外界通过汽车运输至高钙与高硅磷矿粉临时堆场。利用抓斗起重机对高钙与高硅磷矿粉临时堆场内的磷矿粉进行堆高处理,同时也可利用抓斗起重机将磷矿粉抓至磷矿粉仓。不同类型的磷矿粉在磷矿粉仓内,磷矿粉仓的仓下振动斗将磷矿粉给到粉矿圆盘给料机,然后再给到粉矿定量给料机,物料采用自动配料,各磷矿粉仓均设有料位计,以稳定排料量实现精确配料,整个配料过程由计算机按人工设定的配比进行自动控制。如果当下批次的物料粒度很细、而且水分含量很低,则无需进行干燥处理;如果当下批次的物料粒度很粗、水分含量很低,则越过干燥直接进行辊磨处理;如果当下批次的物料粒度水分含量高,则需在圆筒干燥机中干燥,干燥后的物料在再根据其粒度大小判断是否进行辊磨处理。

36、在本发明中,将高钙含量的磷矿与高硅含量的磷矿混合进行高压辊磨,经过高压辊磨机的辊压后,矿粉的比表面积更大,有利于造球,也提高了造球的强度。高硅型磷矿硬度低、较易辊磨,细磨后亲水性差,静态成球性指数较低,成球性较弱;高钙型硬度高、较难磨,细磨后亲水性好,静态成球性指数较高,成球性较好。混合辊磨后矿粉的比表面积一般超过了2200cm2/g,成球性指数大大提高。通过将硬度高的高钙磷矿粉和硬度低的高硅磷矿粉搭配,辊磨过程以料磨料,降低辊磨能耗;同时可以很好的调节酸度,使得造球后获得的球团矿酸度大于0.95,可进一步降低后续电炉制磷中熔剂添加量。

37、在本发明中,一般电炉制磷过程中收集来的除尘灰粒径细,粘结性较弱,不能直接用于制粒和造球,很难得到回收利用,因此本发明通过粉尘气力机构将粉尘进行收集并输送至粉尘仓参与造球原料的配料中充当造球辅料,由于除尘灰具有一定的粘结性,可在一定程度上提高磷矿粉的团聚性能,而且除尘灰中含有较高含量的p2o5,在磷矿粉中配加除尘可以进一步提高生球团的品位,焙烧过程中也不会造成损失,通过实验发现,除尘灰的使用能够使得成本磷矿球团的p2o5含量可以提高至少1%以上。进一步地,本发明还可采用铝硅酸盐(如钾长石、钠长石,钙长石、蒙脱石、沸石)对除尘灰进行改性处理,增大了除尘灰的粘结性,提高了造球后球团的强度,可极大降低额外配加粘结剂的用量。

38、在本发明中,还设置有膨润土仓,将膨润土作为造球辅料之一,可以大大弥补除尘灰粘结性较差的不足,进而提高除尘灰的配入量,提高球团品位,同时也不会造球球团粘结强度降低的问题。

39、在本发明中,还设置有生物质秸秆仓(生物质秸秆包括但不限于水稻秸秆、高粱秸秆、玉米秸秆、芦苇秸秆、小麦秸秆等),将生物质秸秆作为造球辅料之一,生物质秸秆分布在生球团中,可以为生球团内部水分提供扩散通道,大大提高了内部水蒸气逸出速度,避免在高温焙烧时出现大量球团爆裂的现象,同时生物质秸秆的纤维可以提高磷矿粉颗粒间的粘合力,可以提高生物料块的强度;此外生物料块中的生物质秸秆在后续焙烧中可提供部分热量,有助于生料块的高温固结,进一步提高物理强度和化学性能。

40、进一步地,为进一步提高生球团的强度,生物质秸秆在进行混料前还进行了预处理,具体为将生物质秸秆颗粒在氢氧化钙溶液(例如0.01-1mol/l)中浸泡处理(例如浸泡0.1-5h),浸泡后的生物质秸秆颗粒进行滤干处理,然后再参与配料。由于生物质秸秆中吸附有氢氧化钙,其在配料过程中,能够提高其与其他物料之间的粘结性能,提高生球团的强度,大大降低其在搬运过程中的碰碎率;同时在后续热处理过程中,生物质秸秆会受热分解释放出二氧化碳和水。释放出的二氧化碳在水蒸气的作用下与内部的氢氧化钙,形成起固结作用的化合物(吸附的氢氧化钙在内部固结为碳酸钙),能进一步提高生物质秸秆与其他原料之间的结合强度,有利于防止高温爆裂的同时,极大的保障并提升了成品磷矿球团的强度,降低粉矿率。需要说明的是,生物质秸秆的加入量不宜过多或过低,添加量过多,会导致磷矿粉和除尘灰占比降低,降低产率,同时,过多的秸秆颗粒在热处理过后使得成品磷矿球团内部形成较多大孔隙,容易导致成品磷矿球团的坍塌粉化,反而不利于提高成品磷矿球团的强度;而若添加量过低,则不利于提高生球团内部的粘结强度,容易使得生球团在热处理前即出现较大碰碎。

41、在本发明中,所有物料均采用自动配料,各配料槽均设有料位计,以稳定排料量实现精确配料,整个配料过程由计算机按人工设定的配比进行自动控制。配料完成后采用强力混合机对造球混合料进行混合制粒,可以提高制粒效果,颗粒粒度分布更好,小球强度更好。采用强力混合机,保证微量粘结剂能与磷矿粉充分混匀,提高混合料均匀度,减少粘结剂用量,增强生球强度,减少返球量,稳定生球质量。造球的目的是将混合料制成符合最终球团产品粒度要求的生球,并使生球具有足够的机械强度来满足下一道工序的要求。造球是球团工艺中一个十分重要的环节,生球质量的好坏直接影响到球团焙烧生产工艺的正常进行和成品球的质量。

42、在本发明中,生球团成为成品球团矿是需要经过转运和高温热处理,其中搬运布料过程不可避免的会发生球团之间的碰撞和挤压,并且焙烧的温度也高达1100℃以上,这就要求生球团具备一定的强度,避免其在转运过程中出现大量碰碎以及在热处理过程中出现大量爆裂的情况。因此本发明在配料时,通过添加生物质秸秆,使得生物质秸秆均匀分布在生球团中,在干燥时为内部水分提供扩散通道,大大提高了内部水蒸气逸出速度,也能有效防止高温下水分子的急速蒸发导致的生球团的爆裂。同时生球团中生物质秸秆的纤维可以提高磷矿粉颗粒间的粘合力,可以提高生球团的强度。此外生球团中的生物质秸秆在后续焙烧中还可提供部分热量,有助于生球团的高温固结,进一步提高成品球团的物理强度和化学性能。

43、在本发明中,经强混后的物料与不合格生球一起用输送机分别卸料至各个混合料仓,混合料仓内铺设20mm厚的耐磨陶瓷衬板。造球设备采用圆盘造球机,造球机采用变频调速,物料在盘内的停留时间可以通过改变圆盘倾角和转速来调节,圆盘造球机采用固定刮刀的方式,混合料在造球机中适宜的水分条件下滚动长大成球。由于离心力的作用,达到一定粒度的生球自动溢出盘面,集中落到生球输送机构上,送至筛分布料单元。生球筛分采用辊式筛分机,分级点为8mm、16mm,<8mm与>16mm通过返球带式输送机返回造球混合料仓。8~16mm合格生球经生球布料输送机构输送到梭式布料器,通过梭式布料器均匀布在竖炉顶部的烘干床上。

44、在本发明中,竖炉的梭式布料机同时与造球机和天然磷块矿仓相连接,天然磷块矿仓通过块矿大倾角带式输送机与生球布料输送机构相连接。竖炉开炉时可将天然磷块矿送往竖炉,或者天然磷块矿与生球团矿交替进入竖炉。竖炉采用逆流热交换,从炉顶通过梭式布料器将生球团装入炉内,由于排料设备的均匀排料,生球团在炉内匀速向底部移动,燃烧室的热烟气从喷火口进入炉内,热烟气自下向上与生球团进行热交换。生球团由上至下经过干燥、预热,再进入焙烧和均热区进行高温固结反应,然后通过竖炉下部冷却至600℃以下,然后出料。整个过程最重要的是保证炉料的气流分布,以达到良好的透气性、焙烧的均匀性。经辊筛分级合格的生球团,通过梭式布料器布到炉内生球团干燥床上,其料层厚度一般为150~200mm,具体料层厚度可根据干燥蓖下废气温度和炉况进行调节。采用屋脊形干燥床(干燥床为三角形屋顶型),顶部夹角为100°-110°,预热带上升的热烟气和从导风墙出来的热烟气在干燥床下混合,混合气体与下移的生球发生热交换达到干燥目的。生球在干燥床经过5~6min干燥后基本完成干燥过程并到达炉喉,进入预热区。生球经过预热后下降到竖炉焙烧段,焙烧温度1100~1300℃(优选为1150~1250℃)。竖炉供热来自竖炉两侧的圆型卧式燃烧室的高温烟气,燃烧室温度通过控制烧嘴的煤气流量和空气流量进行调节,保证稳定的焙烧温度。由助燃风机将带冷二段的热风送入到燃烧室作为助燃风,让可燃气体在高温下充分燃烧,产生温度更高的烟气。球团从竖炉焙烧带往下运动进入均热带,由于设置导风墙,大部冷却风从导风墙内通过,少量冷却风提供氧气以保证均热段的氧化氛围。均热带球团内部磷矿晶粒进一步长大,晶型转变继续进行,球团进一步收缩和致密化,晶格结构进一步完善,球团的强度得到提高。同时在焙烧段未焙烧好的球团矿在均热段可以完成焙烧,均热段实际为焙烧段的延续。从竖炉下部两侧鼓入的冷却风,通过冷却室与高温球团矿进行热交换,使其初步冷却,冷却后温度300~600℃。冷却风变成热烟气后,大部分沿阻力小的导风墙上升与焙烧段烟气汇合,到达生球干燥床下作为生球干燥的热风。设置在竖炉下部的液压传动齿辊卸料机支撑着整个料柱,兼有破碎(防止结块)和排料的双重作用。齿辊配有与之匹配的液压站,球团经过齿辊卸料机后由电振动给料机连续均匀地排出炉外,卸入热链板输送机。当助燃风机出现故障时,可由冷却风机通过风管切换部分空气去往燃烧室。竖炉顶部排放的低温含尘废气温度为110℃~150℃,经主电除尘器除尘后,再经主抽风机进入脱硫脱销装置,然后再经烟囱外排。电除尘器灰斗排出的除尘灰经气力输送仓泵通过气力输送管道送至粉尘仓回收利用。

45、在本发明中,冷却单元为多段式带冷机,根据物料的走向依次包括带冷一段、带冷二段、带冷三段、带冷四段以及罩设在它们上方的风罩。球团矿经链板机运输卸料到带冷机上进行冷却,冷却后的温度小于120℃,带冷四段下方的冷却鼓风机将空气鼓入对带冷四段进行冷却,带冷三段下方的冷却鼓风机将空气鼓入带冷三段进行冷却。带冷四段的风抽送进入到带冷二段进行冷却,带冷二段的风抽送进入到带冷一段进行冷却,带冷二段的风送至竖炉燃烧室助燃,带冷一段的风送至干燥筒对矿粉进行干燥。将冷却时产生的热风循环利用,为原料干燥和竖炉燃烧室供热,并且通过梯级利用充分回收系统余热,利用完的废气通过除尘、脱硫脱硝后外排,不仅极大减少了加热能耗,而且增加了环保效益。

46、在本发明中,冷却后的球团矿经带式输送机输送至成品筛分系统,带冷机散料和风箱集尘通过刮板机收集与带冷机球团矿一同送至成品筛分系统。冷却后的球团矿采用悬臂筛网棒条筛进行筛分,筛除<5mm粒级。筛下不合格球设置粉料仓储存,仓底设置排料阀以用于汽车外运至磷矿粉临时堆场。筛上合格成品经带式输送机送至成品矿仓贮存。成品仓下设电液动扇形阀卸料。其中一个成品矿仓底部设置汽车外运至电炉,其余成品矿仓经带式输送机送至电炉。

47、在本发明中,将工艺过程中产生的各种粉料、除尘灰回收利用,可实现有价资源的回收利用,同时也避免了直接外排污染环境。

48、与现有技术相比较,本发明的有益技术效果如下所述:

49、1:本发明将现有磷矿加工中磷矿粉无法再利用的高钙磷矿粉与高硅磷矿粉进行耦合利用,解决了现有磷矿加工中大量堆存的磷矿粉无法再利用造成资源浪费的问题,以及大量堆存时造成土地资源浪费的问题,实现了磷矿粉的资源化高效再利用,也大大节约了土地资源。

50、2:本发明通过对除尘灰与膨润土进行复配使用或对除尘灰进行改性处理,大大提高了除尘灰的成块性能,同时还通过生物质秸秆的桥接,进一步提高的生料块的强度,也有效保障了成品块矿产品的质量,并且能够容纳更多的除尘灰,提高了除尘灰的利用效率。

51、3:本发明通过在混合制粒过程中加入生物质秸秆,通过生物质秸秆的桥接,进一步提高的生球团的强度的同时,还能够大大降低热处理过程中球团的爆裂损耗,有效保障了成品球团产品的质量和产率,液有利于容纳更多的散料和粉料,提高资源回收效率,减少环境污染。

52、4:本发明制得的成品球团矿的粒度分布集中且稳定,透气性好,在后续制备黄磷的高温还原气氛下粉化率低,可极大降低制磷的粉尘量。并且该块矿品位高、化学成分好、强度高,方便后续的转运,可运性强,其含水率低,碳酸盐含量低,可以有效降低后续块矿制磷的电耗,提高了磷的纯度,进而提高经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表