经冷轧和热处理的钢板及其制造方法与流程

- 国知局

- 2024-06-20 15:10:52

本发明涉及冷轧钢板,其适合用作车辆用钢板。

背景技术:

1、汽车部件需要满足两个相矛盾的需求,即,易于成形和强度,但是近年来,考虑到全球环境问题,还给予汽车改善燃料消耗的第三个要求。因此,现在汽车部件必须由具有高可成形性的材料制成,以便符合复杂汽车组件的易于装配的标准,并且同时必须针对车辆耐撞性和耐久性而提高强度同时减轻车辆的重量以改善燃料效率,此外,钢部件必须是可焊接的,同时不会遭受液态金属脆化。

2、因此,投入了大量的研究和开发努力以通过增加材料的强度来减少汽车中使用的材料的量。相反地,钢板强度的增加使可成形性降低,并因此必须开发具有高强度和高可成形性二者的材料。

3、高强度和高可成形性钢板领域中的早期研究和开发已经产生了数种用于生产高强度和高可成形性钢板的方法,本文列举了其中的一些用于明确理解本发明:

4、ep3486346提出了具有特定化学组成的钢板和用于生产该钢板的方法。所述钢板具有包含马氏体和贝氏体的显微组织。相对于整个显微组织马氏体和贝氏体的总面积分数为95%或更大且100%或更小。显微组织的剩余部分为铁素体和残余奥氏体中的至少一者。显微组织包括特定的夹杂物簇,显微组织中夹杂物簇的含量为5簇/mm2或更少。显微组织包括平均尺寸大于5μm的原奥氏体晶粒。钢板的抗拉强度为1320mpa或更大。然而,ep3486346的钢不能达到2.5t或更小的弯曲度。

5、与高强度和高可成形性钢板的制造有关的已知现有技术遭受一个或另一个缺陷影响,因此需要强度大于1500mpa的冷轧钢板及其制造方法。

技术实现思路

1、本发明的目的是通过使得可获得同时具有以下的经冷轧和热处理的钢板来解决这些问题:

2、-大于或等于1500mpa并且优选高于1600mpa的极限抗拉强度,

3、-大于或高于1100mpa并且优选高于1130mpa的屈服强度,

4、-6%或更大的总延伸率,

5、-10%或更大的扩孔率,

6、当测量90°v弯曲时2.5t或更小的弯曲度。

7、在一个优选的实施方案中,经冷轧和热处理的钢板显示出大于0.60的ys/ts比。

8、优选地,这样的钢还可以具有对于成形,特别是对于轧制而言良好的适应性以及良好的可焊性和可涂覆性。

9、本发明的另一个目的还在于使得可获得与常规工业应用相容同时对制造参数变化稳健的用于制造这些板的方法。

10、本发明的经冷轧热处理的钢板可以任选地用锌或锌合金涂覆,或者用铝或铝合金涂覆,以改善其耐蚀性。

11、本发明的其他特征和优点将根据本发明的以下详细描述而变得明显。

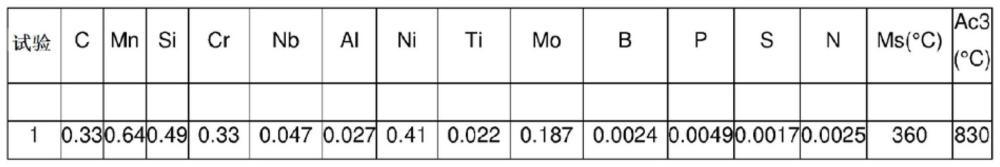

技术特征:1.一种经冷轧和热处理的钢板,包含以重量百分比表示的以下元素:

2.根据权利要求1所述的经冷轧和热处理的钢板,其中组成包含0.22%至0.35%的碳。

3.根据权利要求1或2所述的经冷轧和热处理的钢板,其中组成包含0.3%至1.1%的锰。

4.根据权利要求1至权利要求3中任一项所述的经冷轧和热处理的钢板,其中组成包含0%至0.06%的铝。

5.根据权利要求1至4中任一项所述的经冷轧和热处理的钢板,其中组成包含0.2%至0.8%的硅。

6.根据权利要求1至5中任一项所述的经冷轧和热处理的钢板,其中所述经冷轧和热处理的钢板不含残余奥氏体。

7.根据权利要求1至7中任一项所述的经冷轧和热处理的钢板,其中所述回火马氏体为75%至95%。

8.根据权利要求1至8中任一项所述的经冷轧和热处理的钢板,其中所述钢板具有1500mpa或更大的极限抗拉强度和1100mpa或更大的屈服强度。

9.一种生产经冷轧和热处理的钢板的方法,包括以下顺序步骤:

10.根据权利要求9所述的方法,其中所述卷取温度为560℃至500℃。

11.根据权利要求9至10中任一项所述的方法,其中cs1为50℃至210℃。

12.根据权利要求9至11中任一项所述的方法,其中tt为190℃至310℃。

13.根据权利要求9至12中任一项所述的方法,其中ta为800℃至900℃。

14.能够根据权利要求1至8中任一项获得的钢板或能够根据权利要求9至13中任一项所述的方法制造的钢板用于制造车辆的结构部件的用途。

技术总结经冷轧和热处理的钢板,其包含以下元素:0.2%≦C≦0.35%;0.2%≦Mn≦1.2%;0.1%≦Si≦0.9%;0%≦Al≦0.1%;0.2%≦Cr≦0.8%;0.01%≦Nb≦0.1%;0.1%≦Ni≦0.9%;0.1%≦Mo≦0.9%;0.01%≦Ti≦0.1%;0%≦P≦0.02%;0%≦S≦0.03%;0%≦N≦0.09%;0.0001%≦B≦0.010%;0%≦V≦0.1%;0%≦Cu≦2%;0%≦Ca≦0.005%;0%≦Ce≦0.1%;0%≦Mg≦0.05%;0%≦Zr≦0.05%;剩余部分组成由铁和因加工引起的不可避免的杂质构成,所述钢的显微组织按面积百分比计包含至少75%的回火马氏体、0%至10%的新鲜马氏体、3%至20%的铁素体和0%至5%的贝氏体。技术研发人员:布赖恩·林,文卡塔·赛·阿南特·沙拉,宋孝镇,达蒙·帕纳希受保护的技术使用者:安赛乐米塔尔公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11626.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表