一种高强韧性铝基复合材料的制备方法

- 国知局

- 2024-06-20 15:17:10

本发明属于金属材料加工,涉及一种铝基复合材料的制备方法。

背景技术:

1、铝基复合材料具有质量轻、比强度高、比刚度高、弹性模量大等优点,是广泛用于航空和轨道交通领域的轻量化材料。然而随着相关领域的快速发展,对铝基复合材料的综合性能提出了越来越高的要求。陶瓷颗粒强化的铝基复合材料具有较高的强度,但陶瓷颗粒与铝基体间的结合性能较差导致铝基复合材料的塑性较差。金属颗粒与铝基体间的结合性能较好,金属颗粒增强的铝基复合材料具有良好的塑性,但金属颗粒增强的铝基复合材料的强度较差。可见,铝基复合材料的强韧性难以同时提高,限制了其工业生产中的广泛应用。因此,探索一种制备超高强韧性能铝基复合材料的方法具有重要的研究意义和应用价值。

技术实现思路

1、针对现有技术中存在不足,本发明提供了一种制备高强韧性铝基复合材料的方法。在本发明中,先采用同步激光熔覆技术制备陶瓷颗粒强化的高熵合金复合材料,再将铝合金粉末、高熵合金粉末、陶瓷颗粒强化的高熵合金复合材料混粉,利用热压烧结和预变形处理制备高强韧性铝基复合材料。由于高熵合金是由具有多组元、近等原子比的元素组成的固溶体,与铝基体及陶瓷颗粒间具有较好的结合,采用陶瓷颗粒强化的高熵合金复合材料具有金属材料特性,将陶瓷颗粒强化的高熵合金作为增强相兼具陶瓷颗粒强化相及金属颗粒强化相的优点,在热压烧结和预变形处理下,首先陶瓷颗粒强化的高熵合金能够与同种成分的高熵合金结合良好,再通过金属间的自然结合能够与铝基体间形成十分良好的冶金结合,因此,本发明制备的铝基复合材料能够兼具良好的强度和韧性。

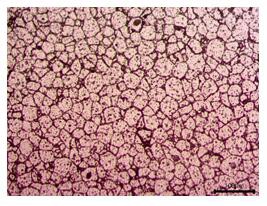

2、本发明中首先提供了一种制备高强韧性铝基复合材料的方法,所述铝基复合材料中未发生增强相的聚集,铝基复合材料在室温条件下的抗拉强度为380~420mpa,延伸率为14.8%~17.6%。

3、进一步的,所述铝合金为5系,6系或7系铝合金中的一种。

4、进一步的,所述陶瓷颗粒为tic颗粒,高熵合金为feconicrmn系高熵合金。

5、本发明提供了一种铝基复合材料的制备方法,具体包括如下步骤:

6、(1)将真空雾化的高熵合金粉末与陶瓷颗粒粉末进行球磨混粉,陶瓷颗粒与高熵合金的粉末质量比为10~20:100,获得均匀的复合粉末;

7、(2)采用超声辅助激光熔覆技术,利用步骤(1)获得的复合粉末制备复合材料,所述超声辅助的工艺参数如下:超声振动频率为10~40khz,超声振动功率为1000~5000w;

8、(3)采用慢走丝线切割技术将步骤(2)制得的复合材料切割为3mm×3mm×3mm的颗粒,慢走丝线切割速度为1mm/s;

9、(4)将真空雾化的铝合金粉末与高熵合金粉末进行球磨混粉,铝合金粉末与高熵合金粉末的质量比为100:10~20,获得均匀的复合粉末;

10、(5)将步骤(4)获得的复合粉末与步骤(3)获得的颗粒进行球磨混粉,复合粉末与颗粒的质量比为100:10~20;

11、(6)将步骤(5)获得的复合粉末置入热压模具,然后加热并保温,利用压机进行热压烧结处理,最后利用顶出装置顶出制好的热压坯料,保温温度为450~500℃,保温时间为60~80min;

12、(7)将步骤(6)获得的热压坯料进行自由锻预变形处理和热处理,然后去除氧化层,获得成品,预变形的压下量为3~8%。

13、进一步地,步骤(1)中,高熵合金粉末尺寸为15-105μm,陶瓷颗粒尺寸为0.5-2μm。

14、进一步地,步骤(2)中,所述激光熔覆的工艺参数如下:激光功率为1200~2000w,光斑直径为2~6mm,扫描速度为5~10mm/s,搭接率为40~60%,送粉速度为6~14g/min。

15、进一步地,步骤(3)中,慢走丝线切割所用铜丝的直径为0.25mm。

16、进一步地,步骤(4)中,铝合金粉末颗粒尺寸为15-105μm,高熵合金粉末成分和颗粒尺寸与步骤(1)中高熵合金粉末成分和颗粒尺寸相同。

17、进一步地,步骤(5)中,球磨速度为400~600rpm,球磨时间为12h。

18、进一步地,步骤(6)中,保压的压力为200~600mpa。

19、进一步地,步骤(7)中,热处理温度为450-550℃,时间为2~4h。

20、与现有技术相比,本发明的有益效果在于:

21、本发明制备得到的铝基复合材料中的增强相分布均匀,制备的铝基复合材料在室温条件下的抗拉强度为380~420mpa,延伸率为14.8%~17.6%,能够较好地应用于实际工况条件下。

22、陶瓷颗粒强化的铝基复合材料具有较高的强度,但陶瓷颗粒与铝基体间的结合性能较差导致铝基复合材料的塑性较差。金属颗粒与铝基体间的结合性能较好,金属颗粒增强的铝基复合材料具有良好的塑性,但金属颗粒增强的铝基复合材料的强度较差。本发明提供了一种制备高强韧性铝基复合材料的方法。在本发明中,先采用同步激光熔覆技术制备陶瓷颗粒强化的高熵合金复合材料,再将铝合金粉末、高熵合金粉末、陶瓷颗粒强化的高熵合金复合材料混粉,利用热压烧结和预变形处理制备高强韧性铝基复合材料。由于高熵合金是由具有多组元、近等原子比的元素组成的固溶体,与铝基体及陶瓷颗粒间具有较好的结合,采用陶瓷颗粒强化的高熵合金复合材料具有金属材料特性,将陶瓷颗粒强化的高熵合金作为增强相兼具陶瓷颗粒强化相及金属颗粒强化相的优点,在热压烧结和预变形处理下,首先陶瓷颗粒强化的高熵合金能够与同种成分的高熵合金结合良好,再通过金属间的自然结合能够与铝基体间形成十分良好的冶金结合,因此,本发明制备的铝基复合材料能够兼具良好的强度和韧性。

技术特征:1.一种高强韧性铝基复合材料的制备方法,其特征在于,具体包括如下步骤:

2.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,步骤(1)中,高熵合金粉末尺寸为15-105μm,陶瓷颗粒尺寸为0.5-2μm。

3.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,

4.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,

5.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,步骤(4)中,铝合金粉末尺寸为15-105μm,高熵合金粉末成分和颗粒尺寸与步骤(1)中高熵合金粉末成分和颗粒尺寸相同。

6.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,步骤(5)中,球磨速度为400~600rpm,球磨时间为12h。

7.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,步骤(6)中,保压的压力为200~600mpa。

8.根据权利要求1所述的高强韧性铝基复合材料的制备方法,其特征在于,步骤(7)中,热处理温度为450-550℃,时间为2~4h。

9.一种根据权利要求1~8任一项所述的方法制备的高强韧性铝基复合材料,其特征在于,所述超高强性能铝基复合材料在室温条件下的抗拉强度为380~420mpa,延伸率为14.8%~17.6%。

10.根据权利要求9所述的高强韧性铝基复合材料,其特征在于,所述铝合金为5系,6系或7系铝合金中的一种。

11.根据权利要求9所述的高强韧性铝基复合材料,其特征在于,所述陶瓷颗粒为tic颗粒,高熵合金为feconicrmn系高熵合金。

技术总结本发明提供了一种制备高强韧性铝基复合材料的方法。在本发明中,先采用同步激光熔覆技术制备陶瓷颗粒强化的高熵合金复合材料,再将铝合金粉末、高熵合金粉末、陶瓷颗粒强化的高熵合金复合材料混粉,利用热压烧结和预变形处理制备高强韧性铝基复合材料。采用陶瓷颗粒强化的高熵合金复合材料具有金属材料特性,将陶瓷颗粒强化的高熵合金作为增强相兼具陶瓷颗粒强化相及金属颗粒强化相的优点,在热压烧结和预变形处理下,首先陶瓷颗粒强化的高熵合金能够与同种成分的高熵合金结合良好,再通过金属间的自然结合能够与铝基体间形成十分良好的冶金结合,因此,本发明制备的铝基复合材料能够兼具良好的强度和韧性。技术研发人员:庄栋栋,尧旺仕,连鑫龙,陶望望受保护的技术使用者:江苏大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11798.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表