一种低成本800MPa级汽车用热轧钢板的制造方法与流程

- 国知局

- 2024-06-20 15:16:48

本发明涉及热轧钢板的制备领域,尤其涉及一种低成本800mpa级汽车用热轧钢板的制造方法。

背景技术:

1、汽车轻量化一直是汽车及零部件企业技术开发的重要主题。据统计,汽车整车质量每降低100kg,百公里油耗可以降低0.3-0.6l。在乘用车领域,780dp、trip780、br1200hs等高强度钢得到广泛应用,可以使零部件的重量降低10%-30%。在商用车领域,轻量化进展相对较慢,主要受成本、超载、环保政策等因素影响。在桥壳方面,越来越多的桥壳生产企业开始采用高强度桥壳钢进行轻量化设计和制造。

2、当前钢铁企业产能严重过剩,市场竞争愈加激烈,使得性价比成为影响市场推广的一个重要因素,降低生产成本已然成为各大钢铁生产企业提高产品竞争力的重要手段之一。由此看来,通过设计经济合理的化学成分,配合适当的轧制工艺开发低成本高强高韧汽车用热轧钢板可以有效提高产品核心竞争力,为企业带来良好的经济效益。

技术实现思路

1、本发明的目的是提供一种低成本800mpa级汽车用热轧钢板的制造方法,以解决背景技术提出的问题,发明的热轧钢板综合性能良好,具有高的强度、延伸率,且低温韧性优异,同时生产成本低,适合工业化生产。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种低成本800mpa级汽车用热轧钢板的制造方法,主要工艺参数如下:

4、(1)冶炼—连铸生产工艺流程:铁水预处理-转炉顶底复吹冶炼—lf炉外精炼—板坯连铸;

5、(2)热轧生产工艺流程:铸坯加热—粗轧—精轧—卷取;铸坯出炉温度1190-1210℃,粗轧采用2机架轧机粗轧,精轧采用7机架连续变凸度轧机精轧;精轧的终轧温度为810-830℃,热轧钢带厚度12mm;冷却采用层流冷却设备,前分散冷却模式,卷取温度为420-450℃;

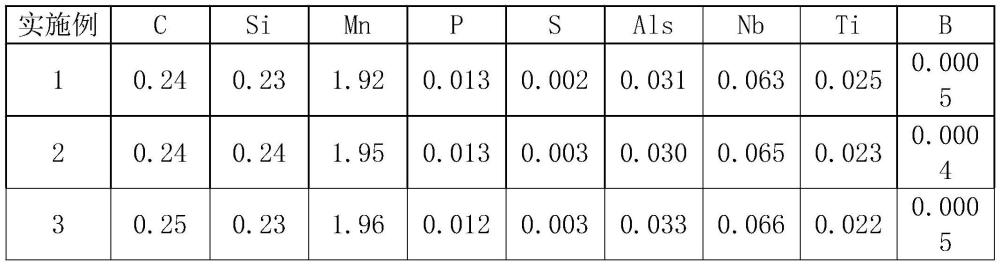

6、所述钢板化学成分的质量百分含量为:c:0.23-0.25%,si:0.20-0.25%,mn:1.9-2.0%,al:0.025-0.035%,p≤0.015%,s≤0.010%,nb:0.060-0.070%,ti:0.015-0.025%,b:0.0003-0.0006%,其余为fe和不可避免的杂质。

7、进一步的,所述钢板化学成分的质量百分含量为:c:0.24%,si:0.23%,mn:1.92%,al:0.031%,p:0.013%,s:0.002%,nb:0.063%,ti:0.025%,b:0.0005%,其余为fe和不可避免的杂质。

8、进一步的,所述钢板化学成分的质量百分含量为:c:0.24%,si:0.24%,mn:1.95%,al:0.030%,p:0.013%,s:0.003%,nb:0.065%,ti:0.023%,b:0.0004%,其余为fe和不可避免的杂质。

9、进一步的,所述钢板化学成分的质量百分含量为:c:0.25%,si:0.23%,mn:1.96%,al:0.033%,p:0.012%,s:0.003%,nb:0.066%,ti:0.022%,b:0.0005%,其余为fe和不可避免的杂质。

10、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1663℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为29℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1203℃,加热的时间为183min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为821℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到426℃进行卷取,最后即可得到所述钢带。

11、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1664℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为30℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1205℃,加热的时间为180min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为823℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到423℃进行卷取,最后即可得到所述钢带。

12、进一步的,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1660℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为28℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1200℃,加热的时间为183min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为825℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到422℃进行卷取,最后即可得到所述钢带。

13、与现有技术相比,本发明的有益技术效果:

14、采用本发明提供的方法生产的热轧钢板具有高的强度、延伸率,且低温冲击韧性优异,符合相关标准及技术要求。同时,本发明合金成本低,制备方法简单,适合工业化生产。

技术特征:1.一种低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,主要工艺参数如下:

2.根据权利要求1所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,所述钢板化学成分的质量百分含量为:c:0.24%,si:0.23%,mn:1.92%,al:0.031%,p:0.013%,s:0.002%,nb:0.063%,ti:0.025%,b:0.0005%,其余为fe和不可避免的杂质。

3.根据权利要求1所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,所述钢板化学成分的质量百分含量为:c:0.24%,si:0.24%,mn:1.95%,al:0.030%,p:0.013%,s:0.003%,nb:0.065%,ti:0.023%,b:0.0004%,其余为fe和不可避免的杂质。

4.根据权利要求1所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,所述钢板化学成分的质量百分含量为:c:0.25%,si:0.23%,mn:1.96%,al:0.033%,p:0.012%,s:0.003%,nb:0.066%,ti:0.022%,b:0.0005%,其余为fe和不可避免的杂质。

5.根据权利要求2所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1663℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为29℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1203℃,加热的时间为183min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为821℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到426℃进行卷取,最后即可得到所述钢带。

6.根据权利要求3所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1664℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为30℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1205℃,加热的时间为180min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为823℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到423℃进行卷取,最后即可得到所述钢带。

7.根据权利要求4所述的低成本800mpa级汽车用热轧钢板的制造方法,其特征在于,将铁水进行脱硫预处理,采用顶底复吹转炉冶炼使铁水脱碳、脱磷得到钢水,转炉冶炼全程吹氩,废钢加入转炉,转炉出钢温度1660℃;lf精炼采用大渣量进行造渣脱硫,保证s≤0.010%;板坯连铸过热度为28℃,之后进行板坯清理、缓冷,及连铸坯质量检查;板坯加热温度为1200℃,加热的时间为183min,将加热后的板坯进行高压水除磷;通过定宽压力机定宽,采用2机架粗轧,7机架cvc精轧,精轧终轧温度为825℃,成品厚度12.0mm;层流冷却采用前分散冷却,钢带温度降低到422℃进行卷取,最后即可得到所述钢带。

技术总结本发明公开了一种低成本800MPa级汽车用热轧钢板的制造方法,包括:(1)冶炼—连铸生产工艺流程:铁水预处理‑转炉顶底复吹冶炼—LF炉外精炼—板坯连铸;(2)热轧生产工艺流程:铸坯加热—粗轧—精轧—卷取;钢板化学成分的质量百分含量为:C:0.23‑0.25%,Si:0.20‑0.25%,Mn:1.9‑2.0%,Al:0.025‑0.035%,P≤0.015%,S≤0.010%,Nb:0.060‑0.070%,Ti:0.015‑0.025%,B:0.0003‑0.0006%,其余为Fe。本发明的热轧钢板综合性能良好,具有高的强度、延伸率,且低温韧性优异,同时生产成本低,适合工业化生产。技术研发人员:段燕林,郭冬青受保护的技术使用者:包头钢铁(集团)有限责任公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11786.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表