离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置

- 国知局

- 2024-06-20 15:17:18

本发明涉及复合材料磨辊制备,特别是一种离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置。

背景技术:

1、陶瓷颗粒增强金属基复合磨辊被广泛应用于火电、水泥、钢铁、矿山等领域,使用寿命是传统磨辊的2倍以上,磨辊使用后期,制粉效率也可以持续保持在一个较高水平。陶瓷颗粒增强金属基复合材料是以陶瓷颗粒增强高铬铸铁或高锰钢基体制成的复合材料,兼具陶瓷颗粒的高硬度、高耐磨性,金属基体的韧性等优点。

2、陶瓷颗粒增强金属基复合磨辊制备方法主要有传统的重力铸造、负压铸造等方法,该铸造方法制备的复合磨辊中陶瓷颗粒与金属基体结合不牢固,磨辊研磨物料过程中陶瓷颗粒易脱落,大大降低了使用寿命,经分析主要原因是高温金属液浸渗动力不足,导致复合材料局部金属液无法充满金属陶瓷颗粒间的间隙,降低了金属与陶瓷颗粒的结合强度,影响了陶瓷颗粒增强金属基复合磨辊整体的耐磨性。另外,生产陶瓷颗粒增强金属基复合磨辊时主要采用整体铸造工艺,也就是复合磨辊基体采用一种高耐磨金属液浇注陶瓷颗粒预制体制备而成。高耐磨金属液一般采用高铬铸铁或高锰钢材料,热处理后硬度达60hrc以上,热处理及使用过程中容易发生断裂现象。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置,解决传统复合工艺陶瓷颗粒易脱落、寿命短、热处理及使用过程中易开裂的问题。

2、技术方案:为实现上述目的,本发明的一种离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置,包括以下步骤:

3、s1、将陶瓷颗粒、陶瓷粉与粘结剂按一定质量比混合均匀后,获得陶瓷颗粒混合物;

4、s2、将陶瓷颗粒混合物填充至预制的消失模中,并放入烘房中干燥处理,获得蜂窝状的陶瓷颗粒预制体;

5、s3、在金属模内壁造型一层树脂型砂,树脂型砂内壁和端盖表面均刷一层耐高温涂料,然后用烘干机加热型砂一段时间制成离心铸造装置;

6、s4、将s2中的陶瓷颗粒预制体,依次拼装并固定于s3中金属模的型砂内壁上;

7、s5、将s4中的金属模固定在离心机上,再次用烘干机干燥型砂一段时间,随后开启离心机,先浇注工作层高耐磨金属液,浇注完成后继续离心30-60s,然后再浇注基体金属液,继续离心直至浇注的双金属溶液全部凝固,制成双金属陶瓷复合磨辊毛胚;

8、s6、将制成的双金属陶瓷复合磨辊毛胚取出清理,经淬火处理后冷却至室温,再经回火处理后再次冷却至室温,最后经过机加工处理,获得双金属陶瓷复合磨辊成品。

9、进一步地,步骤s1中,所述陶瓷颗粒为al2o3、zro2、tic、wc、si3n4中的一种或多种混合物;所述陶瓷粉为碳化硼、氧化钛、硼酸钠中的一种或多种,所述陶瓷粉的加入质量为陶瓷颗粒的0.5%-2%;所述粘结剂为无机粘结剂,所述粘结剂的加入质量为陶瓷颗粒的4%-8%。

10、进一步地,所述树脂型砂选用碱酚醛树脂砂;在步骤s3-s4中,拼装陶瓷颗粒预制体至型砂内壁面的前后分别对所述型砂加热0.5-1h,所述烘干机的温度设置为200-300℃。

11、进一步地,所述陶瓷颗粒预制体的蜂窝孔为圆锥形通孔,在步骤s4中,将其小孔端贴靠型砂进行拼装。

12、进一步地,步骤s5中,所述高耐磨金属液为btmcr20、btmcr26、zgmn13中的一种,其浇注量为磨辊质量的1/2-2/3;所述基体金属液为球墨铸铁或低碳钢,浇注量为磨辊质量的1/3-1/2。

13、进一步地,步骤s6中,对双金属陶瓷复合磨辊毛胚先进行960-1020℃下保温4-8h的淬火处理,升温速度不超过30-60℃/h,出炉后风冷至室温,再将其放入150-200℃下保温4-8h回火处理,随后空冷至室温。

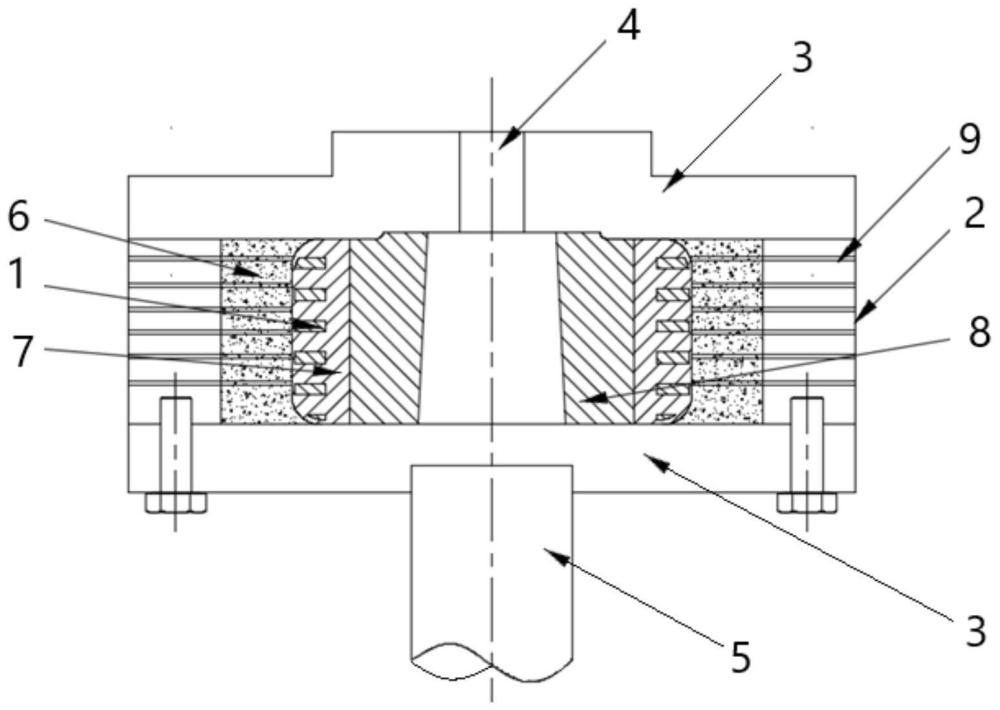

14、进一步地,包括所述金属模,所述金属模为筒状结构,所述金属模的上下端口分别设置有端盖,上侧所述端盖中心设置有浇注口,下侧所述端盖中心连接离心机的转动轴,所述金属模的内壁设置有型砂层,所述型砂层内壁拼装有所述陶瓷颗粒预制体,所述陶瓷颗粒预制体内壁成型有高耐磨金属层,所述高耐磨金属层内壁成型有基体金属层;所述型砂层和所述金属模的环壁上由内之外贯穿设置有若干出气孔。

15、有益效果:本发明的一种离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置,至少包括以下优点:

16、(1)、采用离心铸造,在离心力的作用下,使得金属液浸入陶瓷颗粒间隙的浸透动力更大,提高了金属与陶瓷颗粒的结合强度,陶瓷复合磨辊运行过程中陶瓷颗粒不易脱落,延长其使用寿命。

17、(2)、采用蜂窝状的陶瓷颗粒预制体与离心装置配合,更有利于金属与陶瓷的结合,使得金属与陶瓷粉、陶瓷颗粒充分反应并形成反应界面结合,提高了金属基体与陶瓷颗粒预制体结合强度。

18、(3)、采用逐层铸造,并以塑韧性好的金属作为磨辊基体层,可以有效防止高耐磨金属材料在热处理及使用过程中因热应力而造成的开裂问题。

技术特征:1.一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于:步骤s1中,所述陶瓷颗粒为al2o3、zro2、tic、wc、si3n4中的一种或多种混合物;所述陶瓷粉为碳化硼、氧化钛、硼酸钠中的一种或多种,所述陶瓷粉的加入质量为陶瓷颗粒的0.5%-2%;所述粘结剂为无机粘结剂,所述粘结剂的加入质量为陶瓷颗粒的4%-8%。

3.根据权利要求2所述的一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于:所述树脂型砂选用碱酚醛树脂砂;在步骤s3-s4中,拼装陶瓷颗粒预制体至型砂内壁面的前后分别对所述型砂加热0.5-1h,所述烘干机的温度设置为200-300℃。

4.根据权利要求3所述的一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于:所述陶瓷颗粒预制体(1)的蜂窝孔为圆锥形通孔,在步骤s4中,将其小孔端贴靠型砂进行拼装。

5.根据权利要求4所述的一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于:步骤s5中,所述高耐磨金属液为btmcr20、btmcr26、zgmn13中的一种,其浇注量为磨辊质量的1/2-2/3;所述基体金属液为球墨铸铁或低碳钢,浇注量为磨辊质量的1/3-1/2。

6.根据权利要求5所述的一种离心铸造双金属陶瓷复合磨辊的制备方法,其特征在于:步骤s6中,对双金属陶瓷复合磨辊毛胚先进行960-1020℃下保温4-8h的淬火处理,升温速度不超过30-60℃/h,出炉后风冷至室温,再将其放入150-200℃下保温4-8h回火处理,随后空冷至室温。

7.根据权利要求1-6任意一项所述的一种离心铸造双金属陶瓷复合磨辊的制备方法中的离心铸造装置,其特征在于:包括所述金属模(2),所述金属模(2)为筒状结构,所述金属模(2)的上下端口分别设置有端盖(3),上侧所述端盖(3)中心设置有浇注口(4),下侧所述端盖(3)中心连接离心机的转动轴(5),所述金属模(2)的内壁设置有型砂层(6),所述型砂层(6)内壁拼装有所述陶瓷颗粒预制体(1),所述陶瓷颗粒预制体(1)内壁成型有高耐磨金属层(7),所述高耐磨金属层(7)内壁成型有基体金属层(8);所述型砂层(6)和所述金属模(2)的环壁上由内之外贯穿设置有若干出气孔(9)。

技术总结本发明公开了一种离心铸造双金属陶瓷复合磨辊的制备方法及离心铸造装置,将陶瓷颗粒、陶瓷粉与粘结剂混合均匀获得陶瓷颗粒混合物,并填充至预制的消失模中获得蜂窝状的陶瓷颗粒预制体;在金属模内壁造型一层树脂型砂制成离心铸造装置;将陶瓷颗粒预制体拼装于金属模的型砂内壁上;将金属模固定在离心机上并开启离心机,先后浇注工作层高耐磨金属液和基体金属液,制成双金属陶瓷复合磨辊毛胚;将制成的毛胚取出清理,经淬火处理后冷却至室温,再经回火处理后再次冷却至室温,最后经过机加工处理,获得双金属陶瓷复合磨辊成品。本发明解决传统复合工艺陶瓷颗粒易脱落、寿命短、热处理及使用过程中易开裂的问题。技术研发人员:孙书刚,罗广,陈建文,戴瞳,葛熔熔,李娜,孙苗受保护的技术使用者:南通理工学院技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11803.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表