一种石墨烯/铝复合材料导体及其制备方法与流程

- 国知局

- 2024-06-20 15:17:13

本发明属于材料科学领域,涉及一种石墨烯/铝复合材料导体及其制备方法。

背景技术:

1、随着国际铜价的提升,传统以铜为主要材料的导线价格也在逐步上升。探索成本低、电导率高的材料已经迫在眉睫。铝具有仅次于金、银和铜的的导电性能,而且密度小,强度高的优点,因此铝有代替铜用于电器制造、电线电缆和无线电工业的趋势。

2、目前提升铝合金导电性的常见工艺路径有添加稀土元素,硼化处理和优化加工工艺。向铝合金中添加适量的稀土元素,可以使合金在保证强度的同时电导率大幅提高,但稀土元素价格较高,大幅提高原料成本。添加b元素进行硼化处理,铝合金熔体中的ti和v等元素都与b元素发生反应,产生tib2、vb2沉淀于熔体底部,降低杂质元素含量,可提高铝合金的导电性能,然而使材料强度降低。目前常用的加工工艺优化是进行人工时效、热加工处理等,其目的是改善合金的内部组织,减小铝晶格中合金元素固溶导致晶格畸变对电导率的损害,使合金达到较高的导电性能。然而,加工工艺的优化仍不能完全削减固溶元素对导电性的负面影响,合金导电性仍不能大于纯铝的导电性。

3、石墨烯作为一种二维材料,其强度可以达到1.01tpa,室温下单层石墨烯电荷迁移率高达15000 cm2/ (v·s),优异性能的石墨烯应用于提升强度和导电性。目前关于石墨烯增强铝基复合材料的研究表明,石墨烯均匀添加到一定质量,对复合材料的导电性有增强作用。然而,国内外关于石墨烯添加提升铝基复合材料导电性的工艺尚存在成熟度低、工艺复杂、成本高等限制材料体系发展的难题。专利文献1(cn 106128545 a)公开了一种石墨烯芯电导体及其制备方法,通过将石墨烯颗粒填充入护套材料制成的套管中进行拉拔,形成石墨烯芯和护套复合体,通过退火处理和反复拉拔得到一种石墨烯芯电导体。这个工艺方法存在的问题是与套管内壁金属接触的石墨在管壁金属的粘附力和拉拔剪切力作用下,可以剥离出石墨烯;而大部分石墨与金属无物理接触,石墨间固体润滑作用使外力作用下石墨间产生滑移,导致大部分剪切力无法剥离石墨。因此,石墨的剥离作用较弱,不利于石墨的剥离及与管壁金属的复合。专利文献2(cn 115449672 a )公开了一种高强度高导电性石墨烯增强铝基导电线及其制备方法,先将石墨烯和铝粉进行球磨混合,然后经过旋转摩擦挤压,最后拉拔成高强高导石墨烯增强铝基导线。球磨混粉的方式容易使片状石墨烯发生团聚现象产生褶皱,加工过程中团聚的石墨烯会在铝基体内留下空洞,使基体内电子传输过程受阻,不利于导电性的提高。同时,制备石墨烯的方法无论氧化还原法、机械剥离法、微波法等等工艺,都存在一定的工艺成本,导致成本上升,不利于产品的商业化。

技术实现思路

1、为了解决上述问题,本发明公开了一种石墨烯/铝复合材料导体及其制备方法。

2、本发明是通过以下技术方案实现的:

3、一种石墨烯/铝基复合材料导体,由以下合金组份的质量百分比组成,石墨烯1%-10%,si ≤0.03%,fe≤0.03%,其余杂质元素每种含量≤0.01%,余量为al。

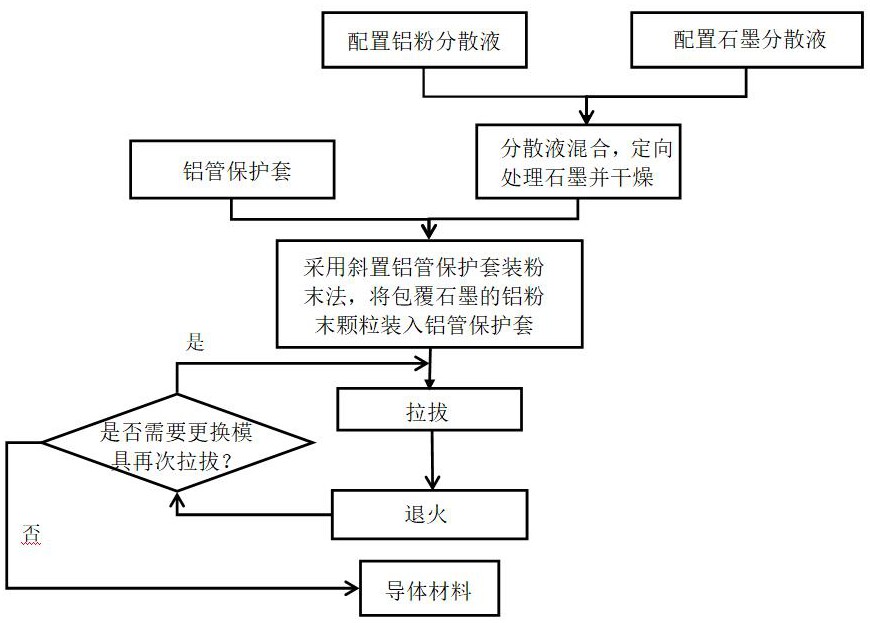

4、上述所述石墨烯/铝基复合材料的制备方法,包括以下步骤:首先,在铝管保护套中填充定向排列石墨/铝混合粉末;其次,装有混合粉末的保护套管进行轴向拉拔,拉拔后在真空或惰性气体环境中进行退火;然后更换模具再次拉拔,再次退火,反复进行。

5、优选的,上述定向排列石墨/铝混合粉末的制备方法,包括以下步骤:

6、(1)配置铝粉分散液:将粒径分布为80-300目的球状铝粉分散在体积分数为75%的酒精中,进行超声处理,得到铝粉分散液;

7、(2)配置石墨分散液:将二维尺寸为10-100微米薄层石墨粉末分散在体积分数为75%的酒精中,进行超声处理,使其形成均匀的溶液,得到石墨烯分散液;

8、(3)铝粉分散液和石墨分散液混合:将铝粉分散液和石墨分散液混合,在频率为10khz~100khz下,水浴超声5~10min,然后在200w的功率下超声30min,得到石墨/铝粉混合分散液;

9、(4)石墨定向处理并干燥:将步骤(3)所得混合分散液速冻,形成铝、石墨烯和固态酒精的混合物,将混合物放入冻干机在-100℃下干燥24h~36h,得到定向排列石墨/铝混合粉末。

10、优选地,在铝管保护套中填充定向排列石墨/铝混合粉末的方式:将铝管保护套相比于竖直方向倾斜70°~90°插入干燥后的混合粉末中,装满粉末后,封住铝管保护套两端。

11、优选地,退火处理的环境为真空或惰性气体环境,退火温度为100℃~300℃。

12、优选地,拉拔过程,拉拔方向为沿铝管保护套轴向拉拔,单次拉拔变形量在10%~15%之间,最终得到直径≤10mm的金属丝。

13、优选地,配置铝粉分散液和石墨分散液的超声处理,超声频率为10khz~100khz,超声时间30min~60min。

14、有益效果

15、(1)本发明采用了石墨的定向处理与拉拔工艺进行材料制备,将铝粉末颗粒与定向排列的石墨相结合,使拉拔过程中石墨烯从石墨表面层层剥离更加容易,简化了石墨烯的制备过程,降低了石墨烯的制备成本,工艺简单、材料致密和电导率高,避免了铝合金稀土添加成本高和硼化处理不能突破常规的纯铝电导率等缺点。

16、(2)石墨定向排列方向与拉拔方向夹角为0°时,在石墨表层剥离石墨烯所需的切应力最小。由于定向排列处理的石墨不会产生团聚现象且水平铺展,所以定向排列的石墨在干燥过程中,会沿水平方向包覆铝粉末颗粒表面。同时,考虑到实际生产中铝管保护套水平方向难以控制,允许存在角度偏差。将铝管保护套相比于竖直方向倾斜70°~90°插入并装填混合粉末,使定向排列的石墨与铝管保护套轴向保持0°~20°的夹角。在拉拔过程中,定向排列的石墨与拉拔方向呈现0°~20°夹角,使石墨烯在较小的切应力作用下从石墨表面剥离,提高了石墨烯的剥离效率。

17、(3)石墨表面铝粉末颗粒的存在,增大了石墨与管壁作用力,为石墨的片层剥离提供了较大的粘附力,有助于石墨烯在石墨表层的剥离。当石墨烯在铝粉末颗粒表面剥离后,石墨烯由于周围受到金属颗粒和铝保护套管的挤压力,不会发生团聚,避免了由于石墨烯团聚而导致铝基体产生的空洞现象,从而提高石墨烯增强铝基复合材料的致密性和导电率。

技术特征:1.一种石墨烯/铝基复合材料导体材料,其特征在于,由以下合金组份的质量百分比组成,石墨烯1%-10%,si ≤0.03%,fe ≤0.03%,其余杂质元素每种含量≤0.01%,余量为al。

2.一种权利要求1所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,首先,在铝管保护套中填充定向排列石墨/铝混合粉末;其次,装有混合粉末的保护套管进行定向拉拔,拉拔后在真空或惰性气体环境中进行退火;然后更换模具再次拉拔,再次退火,反复进行得到石墨烯/铝基复合导体材料。

3.根据权利要求2所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,定向排列石墨/铝混合粉末的制备方法包括以下步骤:

4.根据权利要求2所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,在铝管保护套中填充定向排列石墨/铝混合粉末的方式为将铝管保护套相比于竖直方向倾斜70°~90°插入干燥后的混合粉末中,装满粉末后,封住铝管保护套两端。

5.根据权利要求2所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,退火处理的环境为真空或惰性气体环境,退火温度为100℃~300℃。

6.根据权利要求2所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,拉拔过程中拉拔方向为沿铝管保护套轴向拉拔,单次拉拔变形量在10%~15%之间,最终得到直径≤10mm的金属丝。

7.根据权利要求2所述的石墨烯/铝基复合导体材料的制备方法,其特征在于,步骤(1)和步骤(2)中超声处理的频率为10khz~100khz,超声时间30min~60min。

技术总结本发明公开了一种石墨烯/铝复合材料导体及其制备方法,石墨分散液与铝粉分散液混合,采用液氮冷冻技术定向排列石墨,干燥后获得定向排列石墨/铝混合粉末,采用斜置铝管保护套装粉末的方法,在铝管保护套中填充定向排列石墨/铝混合粉末,轴向拉拔、退火。石墨定向处理和斜置铝管保护套装粉末法相结合,石墨片层与拉拔方向呈现0°~20°的夹角,使石墨烯受到较小的切应力便可在石墨表面剥离,降低了石墨烯的剥离难度,简化了石墨烯的制备工艺。铝粉末颗粒的存在,为石墨提供了较大的粘附力,有助于石墨烯在石墨表层的剥离。石墨烯/铝物理结合,铝基体提供大量电子,具有超高载流子传输速率的石墨烯成为电子运动的跑道,石墨烯和铝协同作用提高材料的电导率,含定向排列处理石墨的铝基复合材料电导率达67%IACS,相较于纯铝,电导率提升10%以上。本发明解决了限制高导电石墨烯/铝复合材料低成本、宏量化制备的瓶颈问题。技术研发人员:周庆波,冷金凤,张英军,蔡馨碧受保护的技术使用者:宁波石墨烯创新中心有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。