耐等离子体双层涂膜结构物及其制造方法与流程

- 国知局

- 2024-06-20 15:24:00

本发明涉及一种形成于陶瓷或金属基材表面来减少等离子体蚀刻的双层涂膜结构物及其制造方法。

背景技术:

1、众所周知,在半导体工艺中暴露于等离子体的工艺部件在工艺部件表面优先发生局部凹陷的部分(槽;以下称为凹坑(pit)),并且随着时间的推移,蚀刻进行到整个工艺部件,局部开始的蚀刻扩散到工艺部件的整个表面(byung-kuk lee外5人,非专利文献1)。

2、并且,以往通过在半导体工艺中暴露于等离子体的工艺部件表面涂敷对等离子体有耐性的物质(例如:y2o3,junichi iwasawa外4人,非专利文献2),形成对等离子体蚀刻的保护层。

3、作为一实施例,韩国授权专利10-2213756(专利文献1)的技术通过熔射(thermalspray)方法在基材(工艺部件)表面形成等离子体保护涂层。然而,通过熔射方法形成的涂层必然包括裂纹和孔隙,等离子体蚀刻从这种裂纹和孔隙的起点局部开始并扩散到整个工艺部件。

4、并且,韩国授权专利10-0938474(专利文献2)的技术通过气溶胶沉积(ad;aerosoldeposition)方法在工艺部件表面形成无裂纹且几乎无孔隙的涂层,实现防止等离子体蚀刻的保护层。

5、韩国公开专利10-2013-0044170(专利文献3)的技术在形成暴露于等离子体的气溶胶沉积层的专利文献2的技术的基础上,在气溶胶沉积层的表面形成深度为1~2μm的交叉划痕(scratch)。

6、韩国授权专利10-1563130(专利文献4)的技术在专利文献3技术的基础上,去除工艺部件表面的谷(valley)和峰(peak)并形成涂膜后,去除该涂膜表面的谷和峰,表现出与专利文献1、2、3的技术相比进一步提高的耐等离子体性。

7、所述专利文献1至4的涂膜(层)均采用粉末喷涂(spray)技术,专利文献1采用熔射方法,专利文献2、3采用气溶胶沉积方法,专利文献4采用除熔射方法以外的喷涂方法。

8、另一方面,作为形成等离子体保护层的方法,除熔射方法以外的涂敷方法包括离子辅助沉积(iad)、等离子体反应沉积(prd)、等离子体增强cvd、等离子体增强蒸发、物理蒸汽沉积(pvd)、等离子体浸没离子工艺沉积(plasma immersion ion process;piip)技术(韩国授权专利10-1309716,专利文献5),作为其他形成等离子体保护层的方法,包括pecvd(plasma-enhanced cvd)、物理气相沉积(pvd,physical vapor deposition)、化学气相沉积(cvd,chemical vapor deposition)、原子层沉积(ald,atomic layer deposition)技术(韩国公开专利10-2016-0143532,专利文献6)。

9、所述专利文献1至6的技术均在暴露于等离子体的工艺部件表面形成单层等离子体保护层。

10、另一方面,还有在暴露于等离子体的工艺部件表面与等离子体保护层之间多形成单层涂层的技术。

11、韩国授权专利10-1108692(专利文献7)的技术通过在专利文献1的熔射涂层上形成专利文献2的气溶胶沉积层以提供耐等离子体性,其亮点在于,通过喷砂处理(sandblast)对形成于在工艺部件上的涂层的表面进行粗糙化加工(平均表面粗糙度为0.4~2.3μm),使得气溶胶沉积层与熔射涂层的附着(adhesion)良好。

12、韩国授权专利10-2182690(专利文献8)的技术通过在暴露于等离子体的工艺部件表面形成熔射涂层,对所述熔射涂层的表面的一部分进行熔融处理来形成表面熔融层,通过气溶胶沉积方法在该熔融层上形成表面增补层。

13、韩国授权专利10-1817779(专利文献9)的技术通过在专利文献1的熔射涂层上形成专利文献2的气溶胶沉积层以提供耐等离子体性,这一点与专利文献7相同,与专利文献7的区别在于,对所述熔射涂层和气溶胶沉积层进行水合处理。

14、韩国公开专利10-2019-0057753(专利文献10)的技术通过在专利文献1的熔射涂层上形成专利文献2的气溶胶沉积层以提供耐等离子体性,这一点与专利文献7相同,与专利文献7的区别在于,对所述熔射涂层的表面进行抛光(polishing)。

15、如上所述,所述专利文献7至10均在暴露于等离子体的工艺部件表面具有孔隙和裂纹的熔射涂膜(层)(专利文献1)上形成用于减少孔隙和裂纹的气溶胶沉积层(专利文献2、3),以减少局部开始的等离子体蚀刻。

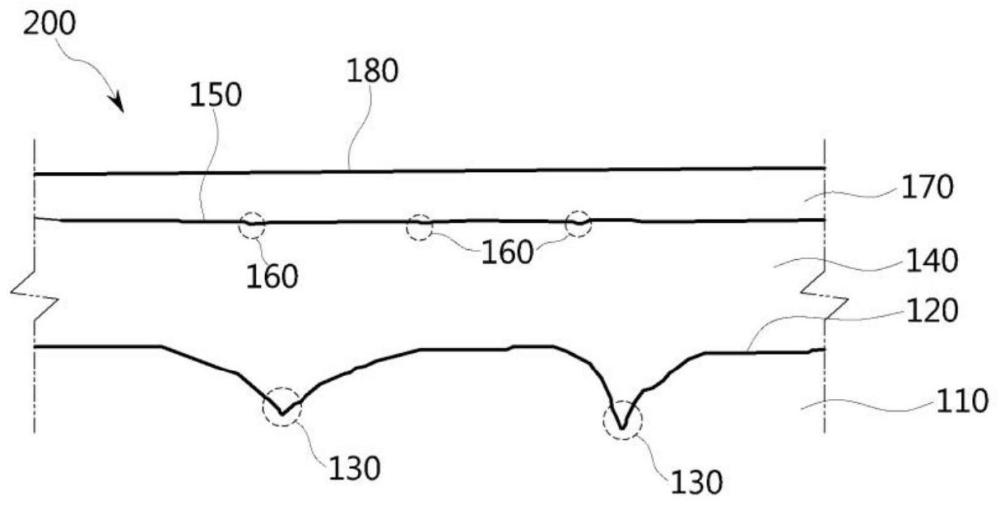

16、发明的内容

17、发明要解决的技术问题

18、本发明的目的在于,提供一种耐等离子体双层涂膜结构物,通过在陶瓷基材表面形成第一涂层并在所述第一涂层上形成第二涂层,显著减少等离子体蚀刻。

19、用于解决问题的技术方案

20、为了解决如上所述的问题,本发明提供一种耐等离子体双层涂膜结构物,其包括:陶瓷或金属基材,表面具有凹坑(pit);第一涂层,其是通过除熔射(thermal spray)以外的喷涂方法形成于所述基材表面的无裂纹的陶瓷涂膜,以填充所述基材表面的凹坑(pit)的方式涂敷,表面形成有因陶瓷颗粒结合引起的微细凹坑,包含雏晶大小小于300nm的陶瓷多晶体;及第二涂层,其是通过化学气相沉积(cvd,chemical vapor deposition)、物理气相沉积(pvd,physical vapor deposition)、原子层沉积(ald,atomic layer deposition)中的一种方法涂敷于所述第一涂层上的耐等离子体性陶瓷膜,无需单独研磨过程形成为小于等于0.2μm的表面粗糙度(ra),以覆盖所述微细凹坑的方式涂敷,而形成使可能成为等离子体蚀刻的起点的位点最小化的表面,由晶质构成或以晶质和非晶质混合的状态构成。

21、可以将半导体工艺部件用作所述基材。

22、所述第一涂层可以由al2o3、y2o3、tm2o3、gd2o3、dy2o3、er2o3、sm2o3中的任一种或多种形成,使得涂层无裂纹,孔隙小于或等于1vol%,厚度小于或等于20μm。

23、所述第二涂层可以由含有钇(y)的陶瓷膜或含有金属氧化物的陶瓷膜形成。具体地,所述第二涂可以由y2o3、yf3、yof、yag、yap、yam中的任一种或多种形成,或者可以由tm2o3、gd2o3、dy2o3、er2o3、sm2o3中的任一种或多种形成,可以使得涂层无孔隙,厚度小于或等于15μm。所述第二涂层的表面硬度(vickers hardness,hv)可以为hv500至hv1500。

24、本发明还提供一种耐等离子体双层涂膜结构物的制造方法,其包括:步骤(a),通过除熔射(thermal spray)以外的喷涂方法,将陶瓷粉末喷涂于表面具有凹坑(pit)的陶瓷或金属基材,以填充所述基材表面的凹坑(pit)的方式涂敷,以形成第一涂层,在所述第一涂层的表面形成有因陶瓷颗粒结合引起的微细凹坑且包含雏晶大小小于300nm的陶瓷多晶体;及步骤(b),通过化学气相沉积(cvd,chemical vapor deposition)、物理气相沉积(pvd,physical vapor deposition)、原子层沉积(ald,atomic layer deposition)中的一种方法,以覆盖所述微细凹坑的方式涂敷于所述第一涂层上,而形成使可能成为等离子体蚀刻的起点的位点最小化的表面,以形成第二涂层,所述第二涂层由晶质构成或以晶质和非晶质混合的状态构成且由钇(y)或含有金属氧化物的陶瓷膜形成,表面粗糙度(ra)小于等于0.2μm。

25、在所述步骤(a)之前,还包括:步骤(a-0),对所述基材表面进行研磨,在所述步骤(a-0)中,可以将所述基材表面研磨至表面粗糙度(ra)小于等于0.2μm。

26、在所述步骤(a)与步骤(b)之间,还包括:步骤(a-1),对所述第一涂层的表面进行研磨,在所述步骤(a-1)中,可以将第一涂层的表面研磨至表面粗糙度(ra)小于等于0.2μm。

27、在所述步骤(a-1)之后,还包括:步骤(a-2),增加所述第一涂层的厚度;及步骤(a-3),对厚度增加的第一涂层的表面进行研磨。在所述步骤(a-2)中也可以通过除熔射(thermal spray)以外的喷涂方法增加第一涂层的厚度。在所述步骤(a-3)中,可以将厚度增加的第一涂层的表面研磨至表面粗糙度(ra)小于等于0.2μm。

28、在所述步骤(b)之后,还包括:步骤(c),对双层涂膜结构物进行热处理。

29、发明的效果

30、根据本发明,通过在陶瓷或金属基材表面形成耐等离子体双层涂膜结构物可以获得以下效果:

31、1.在具有大小为数微米(μm)至数十微米的凹坑(pit)的基材表面形成第一涂层,通过陶瓷涂敷在具有比基材表面的凹坑小的微细凹坑(等离子体蚀刻可能集中发生的起点)的第一涂层上形成耐等离子体性陶瓷膜,从而形成无凹坑或凹坑显著减少的第二涂层来确保基材的耐等离子体性,其中凹坑是等离子体蚀刻集中发生的位点。

32、2.形成有耐等离子体双层涂膜结构物的半导体工艺部件减少了在等离子体应用工艺中的颗粒(particle)附着。

33、3.通过上述的等离子体蚀刻和颗粒的减少,能够使半导体制造、处理工艺连续稳定进行,提高生产的产率。

34、4.降低半导体等的制造、处理工艺后的产品不良率。

35、5.延长根据陶瓷或金属基材更换的外部清洗周期。

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20240619/12032.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。