12.9级低铬减退火螺栓用热轧盘条及其制造方法与流程

- 国知局

- 2024-06-20 15:23:49

本发明属于减退火热轧盘条,具体涉及一种12.9级低铬减退火螺栓用热轧盘条及其制造方法。

背景技术:

1、随着紧固件用螺栓不断呈高强化发展态势,适用于汽车行业发展的12.9级紧固件超高强度螺栓需求日益增长。12.9级紧固件超高强度螺栓用热轧盘条通常采用高cr及微合金化思路来提升强度等级,而高合金含量的高强成分体系会增加盘条的塑性损失,导致螺栓厂需两次球化退火工序,用球化退火提高盘条的变形能力,以满足螺栓制造的拉拔和冷镦的加工性能要求,避免冷镦开裂。为了改善多次球化退火工序带来的耗能、耗时、高排放等问题,需要开发一种12.9级减退火螺栓用热轧盘条及其制造方法,用于实现超高强度紧固件螺栓高效绿色制造,以满足汽车工业的发展需求。

2、现有技术中的12.9级超高强度螺栓用热轧盘条,主要采用吐丝后的斯太尔摩风冷线控冷工艺制造,热轧盘条性能难以满足减退火应用需求的技术难点和成因包括:

3、(1)高cr及微合金化的12.9级热轧盘条钢种具有较高的淬透性,加剧了斯太尔摩风冷线冷却较快时析出马氏体和贝氏体硬脆相的风险,现有技术中主要通过低温轧制和吐丝,保温缓冷来增加珠光体和铁素体含量,降低盘条因脆性相引起的盘条极差和减退火拉拔断丝风险,例如:专利cn117802291a公开的一种简化退火12.9级紧固件用盘条的制造工艺,采用c-si-cr-mo成分设计,cr含量为0.8%~1.2%,结合低温吐丝和保温缓冷工艺设计,金相组织为珠光体+铁素体,可以达到抗拉强度为800mpa,断面收缩率在40%以上,但一方面,保温缓冷较快速冷却具有更长时间的高温状态,会增加组织中的铁素体含量,造成盘条塑性上升有限但强度明显下降,需要大拉拔量达到调质前的强度强化,导致塑性损失较大,加剧了冷镦开裂风险,另一方面,低温轧制和吐丝对于轧机设备能力和电机负荷要求较高,有设备磨损、吐丝困难的风险,现有技术中虽然有通过轧后穿水冷却来降低吐丝温度、提高轧制温度的,但轧后穿水冷却会由于生成大量气泡干扰传热,增加盘条力学性能波动和遗留表面缺陷。

4、(2)相较铁素体和珠光体组织,马氏体和贝氏体组织具有高密度位错和亚结构,更易球化退火,现有技术中还通过压低吐丝温度后先快冷,避免珠光体转变,再保温缓冷促进贝氏体和/或马氏体转变,来缩短球化退火时间的,例如:专利cn116121512a公开的一种高强紧固件用冷镦钢盘条及其生产方法,采用c-si-mn-cr-al-mo成分设计,cr含量为0.85%~0.95%,结合低温吐丝、风冷快冷与保温缓冷工艺设计,得到贝氏体+马氏体的含量≥75%,贝氏体含量≥60%;例如专利cn116875916a公开的一种冷镦钢盘条及其制备方法和应用,得到珠光体的面积百分含量为45%~60%,贝氏体的面积百分含量为25%~40%,铁素体的面积百分含量为10%~25%,可简化退火工序;但一方面,组织中的贝氏体和马氏体塑性较差,极易在螺栓厂盘卷放线过程中、盘卷由钢厂向下游运输过程中、甚至钢厂集卷过程中发生断裂,生产窗口窄;另一方面,提高风冷冷速时会增加盘条受风面和背风面的温差,增大盘条性能极差,引起拉拔断丝和冷镦开裂风险。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种12.9级低铬减退火螺栓用热轧盘条及其制造方法,通过低cr化学成分设计结合热轧盘条组织性能调控,提高盘条塑性,具有良好工业适应性,可以用于12 .9级紧固件螺栓减退火绿色高效制造,降低拉拔断丝和冷镦开裂风险。

2、本发明解决其技术问题所采用的技术方案是:

3、一种12.9级低铬减退火螺栓用热轧盘条的制造方法,所述热轧盘条的化学成分及质量百分比包括:c:0.35%~0.42%、si:0.10%~0.30%、mn:0.85%~1.05%、cr:0.35%~0.50%、p≤0.015%、s≤0.008%、mo:0.15%~0.35%,其余为fe和不可避免杂质;其制造方法包括:

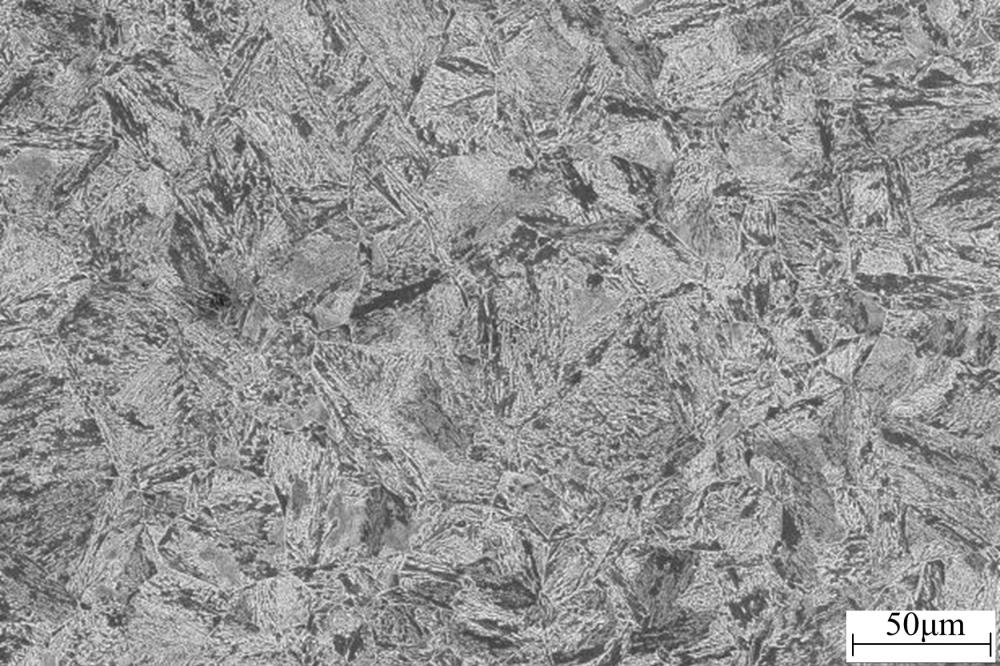

4、由控轧工序吐丝生产的盘条,先经过在线熔盐淬火,使盘条以≥30℃/s的冷速降温至贝氏体相区,促使大部分奥氏体组织向淬火贝氏体转变,再经过在线熔盐升温回火,等温回火使淬火贝氏体转化为回火贝氏体,同时少量奥氏体组织转化为马氏体、珠光体和铁素体,新生的马氏体转化为回火马氏体,新生的珠光体的渗碳体片层向球化组织转变,最后经过辊道缓冷,制为显微组织包括体积百分比占55%~60%的回火贝氏体、少量回火珠光体、其余为回火马氏体、沿晶/块状铁素体所组成混合组织的热轧盘条。

5、上述热轧盘条的化学成分及质量百分比设计依据包括:

6、(1)碳:c是钢中最基本的强化元素,随着碳含量增大,能提高钢材的抗拉强度和淬透性,有利于促进奥氏体向淬火贝氏体转变,但含量过高会导致钢材延展性和冷镦性能降低,因此为了兼顾钢的冷镦性能,使热轧盘条在减退火工艺下能通过调质达到最终强度等级,c的质量百分比控制为0.35%~0.42%。

7、(2)硅:si是钢中主要的脱氧元素,也可以固溶于铁素体中阻碍位错运动,使铁素体强化;但硅过量易形成夹杂物,促进杂质元素的晶界偏聚,降低盘条塑性的低温冲击韧性,使冷镦成形难度加大,因此si的质量百分比控制为0.10%~0.30%。

8、(3)锰:mn与cr、mo合金元素联合可以增加奥氏体稳定性,进而提高钢淬透性,可以促进淬火贝氏体转变,但mn含量过高容易加剧钢坯凝固过程中的偏析,降低钢的均匀性,因此在降cr成分下,为了保证合金强度及一定的淬透性,适当提高mn含量,mn的质量百分比控制为0.85%~1.05%。

9、(4)铬:cr元素是铁素体形成元素,可以促进针状铁素体的形成,以获得具有良好韧性的铁素体组织;同时cr是中强碳化物形成元素和淬透性提高元素,有细化组织的作用,但若含量过高,则会增加钢的脆性倾向,恶化盘条的拉拔、冷镦性能,因此适当降低cr含量,cr的质量百分比控制为0.35%~0.50%。

10、(5)钼:mo主要以固溶形式存在于钢中,可明显提高淬透性,在较宽的温度范围内促进淬火贝氏体转变,并提高盘条的回火稳定性,有效抑制晶粒粗化,但过高的mo含量将使盘条生产成本提高,因此mo的质量百分比控制为0.15%~0.35%。

11、(6)磷、硫:p元素和s元素属于杂质元素,越低越好,因此控制p≤0.015%、s≤0.008%。

12、在上述高mn低cr的c-si-mn-cr-mo成分设计基础上,本发明采用吐丝后直接盐浴进行在线熔盐淬火和升温回火,盘条经过在线熔盐淬火,可以以极快的冷却速度从吐丝温度冷却至贝氏体温度区间,使大部分高温奥氏体组织向淬火贝氏体组织转变,提供基体强度,保留少量的奥氏体组织,为后续升温回火作组织上的准备,一方面,相较斯太尔摩保温缓冷工艺,可以略过铁素体和珠光体的相变温度区间,避免最终获得以铁素体和珠光体为主的组织而损失盘条强度,进而用以回火贝氏体为主的组织弥补降cr带来的强度损失;另一方面,相较低温吐丝后的风冷快冷工艺,可以避免淬火时组织中生成马氏体组织、增加最终回火马氏体含量而损失盘条塑性,同时相较风冷或水冷快冷工艺,利用熔盐的高换热能力,盘条在穿过熔盐时换热更均匀,可以降低盘条通条温差,进而降低盘条力学性能波动。

13、进一步的,盘条经过在线熔盐升温回火,使盘条与熔盐温度一致进行等温回火,一方面,相较吐丝后风冷快冷和保温缓冷工艺获得的马氏体和贝氏体组织,熔盐等温回火可以使淬火贝氏体转化为回火贝氏体,保留了淬火贝氏体的强度并明显改善了淬火贝氏体的塑性,同时淬火后组织中的少量高温奥氏体组织转变为马氏体后,新生成的新鲜马氏体又在高温回火下转化为回火马氏体组织,保留了马氏体的强度并明显改善了马氏体的塑性,进而有效改善了热轧盘条的塑性,避免盘条在螺栓厂盘卷放线过程中、盘卷由钢厂向下游运输过程中、甚至钢厂集卷过程中发生断裂;另一方面,相较低温吐丝后的斯太尔摩保温缓冷获得的铁素体和珠光体为主组织,经过熔盐升温回火,在组织中具有大部分回火贝氏体提供基体强度的基础上,淬火后组织中的少量高温奥氏体组织在高温下,转变为少量回火珠光体以及沿晶铁素体或块状铁素体组织,由于盘条温度与熔盐温度一致保持等温,较缓慢冷却具有更长时间的高温状态,还可以使新生成的珠光体的渗碳体片层向球化组织转变获得回火珠光体,用高温长时间软化基体组织,以保证盘条的强度和塑性匹配,在进一步的辊道缓冷过程中,可以延续盘条经过熔盐升温回火后的高温状态,进一步促进盘条组织的进一步韧化和渗碳体片层的进一步球化,进而实现最终盘条组织调控,降低后续球化退火难度,用于减退火下制造12.9级高强度紧固件螺栓等应用领域。

14、优选的,所述控轧工序采用钢坯依次经过初轧、中轧和终轧,控制初轧温度为1050~1100℃,初轧压下量为35%~45%,相较于现有技术中需要低温吐丝导致低温控轧,带来轧机磨损、轧速较低的问题,由于本发明采用吐丝后的在线熔盐淬火,冷却能力大大提高,进而可以提高初轧温度,提高轧制效率,增加初轧压下量,尽可能破碎柱状晶,为细化晶粒做准备,细化的组织晶粒遗留至最终热轧盘条组织中,有利于提高组织强度。

15、优选的,控制中轧温度为1000~1050℃,中轧压下量为25%~35%,能够使经过初轧的钢坯进一步压缩和延伸,得到温度和尺寸适宜的轧件。

16、优选的,控制终轧温度≥950℃,终轧压下量为15%~20%,可以适当提高终轧温度,提高晶界数量,继而提高球化形核质点,降低球化难度。

17、优选的,控制吐丝温度≥920℃,使盘条组织奥氏体化,为后续组织转变作准备。

18、优选的,所述在线熔盐淬火的温度控制在420~450℃,淬火时间控制在5~25s;在线熔盐淬火的温度越低、淬火时间越长则淬火贝氏体含量越高,但淬火温度过低、淬火时间过长会导致淬火贝氏体含量过高,使回火贝氏体占比增加、回火珠光体占比下降,甚至生成过多的回火马氏体,导致盘条塑性下降,反之,温度过高、淬火时间过短则淬火贝氏体含量较低,基体强度下降,因此可以控制在线熔盐淬火的温度和淬火时间,控制奥氏体组织转化为淬火贝氏体的比例,为后续在线熔盐升温回火作组织上的准备。

19、优选的,由于盘条由吐丝温度降至淬火温度的温差较大,为控制在线熔盐淬火的熔盐温升,进一步控制淬火温度精度,所述在线熔盐淬火的熔盐循环量为460~670t/h,采用较大的熔盐循环量控制熔盐温升≤10℃。

20、优选的,所述在线熔盐升温回火的回火温度控制在590~640℃,回火处理时间控制在500~650s;在线熔盐升温回火的回火温度越高,则组织中沿晶/块状铁素体的含量越高,盘条强度下降,回火时间过短则不利于渗碳体片层球化,甚至因淬火贝氏体未完全转变为回火贝氏体,引起盘条塑性显著下降,回火温度越低,则组织中回火马氏体含量越高,引起盘条塑性损失,而回火处理时间越长,盘条经过高温长时间软化基体组织,则组织中回火珠光体的含量越高,但回火处理时间过长则能耗较高,强度损失较大,因此可以控制在线熔盐升温回火的回火温度和回火处理时间,进一步控制组织转变,实现盘条的强度和塑性匹配。

21、优选的,由于盘条由淬火温度升至回火温度的温差相对较小,为降低能耗并控制在线熔盐升温回火的温度精度,所述在线熔盐升温回火的熔盐循环量为330~440t/h,可以用相对较小的熔盐循环量控制熔盐温升≤10℃。

22、优选的,所述辊道缓冷采用辊道输送盘条进入保温罩,使盘条以0.4~0.9℃/s冷却速度缓冷至300℃以下进行集卷,冷却速度过高则使盘条出盐浴后的温降过快、降低软化效果,冷却速度过低则盘条在线时间过长,影响生产效率和成本,因此进一步控制盘条的冷却速度,可以兼顾生产节奏,缓冷促进盘条组织的进一步韧化和渗碳体片层的进一步球化,提高盘条软化效果。

23、一种12.9级低铬减退火螺栓用热轧盘条,根据上述任意一项所述的12.9级低铬减退火螺栓用热轧盘条的制造方法获得。

24、优选的,所述回火珠光体的体积百分比占25%~30%,回火马氏体的体积百分比占2%~8%,混合组织中,回火贝氏体的强度明显优于沿晶/柱状铁素体,回火马氏体的强度高于回火贝氏体,但塑性低于其他组织,沿晶/块状铁素体的塑性优于回火珠光体,但强度明显低于回火珠光体,因此进一步控制各组织的体积百分比,可以获得以回火贝氏体和回火珠光体为主,少量沿晶/柱状铁素体、回火马氏体的混合组织,使盘条的强度和高塑性匹配。

25、优选的,所述热轧盘条的直径为6.0~10.0mm,抗拉强度rm为961~1010mpa,断面收缩率z为50%~54%,在高mn低cr的强化成分设计基础上,相较现有风冷盘条具有较好的抗拉强度和明显提高的断面收缩率。

26、上述12.9级低铬减退火螺栓用热轧盘条的用途,包括用于制备12.9级螺栓时至少省却一次球化退火工序。

27、与现有技术相比,本发明的有益效果是:

28、(1)针对现有12 .9级紧固件用冷镦钢热轧盘条的制备方法,在高cr及微合金化下通过保温缓冷生成铁素体与珠光体为主的组织导致盘条强度损失,或通过吐丝后先快后慢冷却生成马氏体或贝氏体为主的组织导致盘条塑性损失的现状,本发明的一种12.9级低铬减退火螺栓用热轧盘条的生产方法,采用低cr化学成分设计、控轧结合在线熔盐贝氏体相区淬火+回火和辊道缓冷技术工艺设计,获得以回火贝氏体为主、少量回火珠光体、其余为回火马氏体、沿晶/块状铁素体所组成混合组织的热轧盘条,通过基体组织调控、盘条组织的韧化和球化,实现盘条的强度和塑性匹配,具有良好工业适应性,有利于降低后续球化退火难度,可以用于12 .9级紧固件螺栓减退火绿色高效制造,降低拉拔断丝和冷镦开裂风险。

29、(2)针对现有12 .9级紧固件用冷镦钢热轧盘条的制备方法需要低温吐丝,给轧制带来轧机磨损、轧速较低的现状,本发明可以采用较高的初轧、中轧和终轧温度,提高轧制效率,降低对轧机的磨损,采用大压下量细化组织晶粒,降低球化难度。

30、(3)针对现有12 .9级紧固件用冷镦钢热轧盘条,通过高cr及微合金化思路来提升强度等级,螺栓厂则需两次球化退火工序以满足螺栓制造的拉拔和冷镦的加工性能要求,同时也由于高cr及微合金化元素添加导致在螺栓厂拉拔过程中断丝和冷镦开裂风险提高的现状,本发明成功开发了一种12.9级低铬减退火螺栓用热轧盘条,采用高mn低cr的c-si-mn-cr-mo成分设计,能够达到抗拉强度为961~1010mpa,断面收缩率为50%~54%,用于制造12.9级高强度紧固件螺栓等应用领域,至少省却一次球化退火工序,降低冷镦开裂风险,具有良好市场应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12024.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。