一种钴镍浸出方法与流程

- 国知局

- 2024-06-20 15:34:21

本发明涉及合金料浸出,尤其涉及一种钴镍浸出方法。

背景技术:

1、常用的钴镍硬质合金料浸出工艺采用盐酸介质电溶法,基本原理是根据各种金属的标准电极电位不同控制电压,使硬质合金松散、解体,在阳极主要进行溶解,镍、钴选择性被浸出进入溶液,浸出液经脱铜、铬和除钴后,经过萃取净化,送电解沉积镍。镍电积回收率可到98%,但该方法能耗高,每吨产品用电量约2~3万度,且电解法产生氢气易爆炸。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种钴镍浸出方法,钴和镍的浸出率较高,且能耗较低,无爆炸性气体产生,安全环保。

2、本发明提供了一种钴镍浸出方法,包括以下步骤:

3、a)将钴镍硬质合金料进行初步破碎,再细磨;

4、b)在常温常压下,将所述细磨后的粉料与硫酸溶液、硫酸铜和硫酸铁混合浸出后,再与过氧化氢溶液混合浸出。

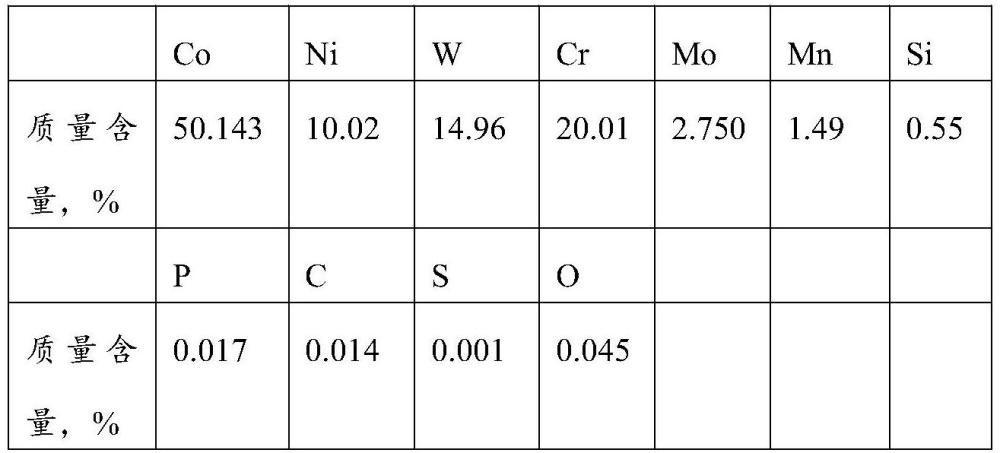

5、优选的,所述钴镍硬质合金料中,钴元素的质量含量为45%~55%,镍元素的质量含量为8%~12%。

6、优选的,所述细磨后的粉料粒度<100目。

7、优选的,所述硫酸溶液的浓度为180~220g/l。

8、优选的,所述硫酸溶液与所述细磨后的粉料的质量比为8~12:1。

9、优选的,所述硫酸铜与所述细磨后的粉料的质量比为3~5:9~11。

10、优选的,所述硫酸铁与所述细磨后的粉料的质量比为0.5~1.5:95~105。

11、优选的,所述过氧化氢溶液的质量浓度为25%~35%。

12、优选的,再与过氧化氢溶液混合浸出的氧化还原电位为400~500mv。

13、优选的,所述混合浸出在搅拌的条件下进行,搅拌的过程中通入空气。

14、本发明提供了一种钴镍浸出方法,包括以下步骤:a)将钴镍硬质合金料进行初步破碎,再细磨;b)在常温常压下,将所述细磨后的粉料与硫酸溶液、硫酸铜和硫酸铁混合浸出后,再与过氧化氢溶液混合浸出。与常用的盐酸介质电溶法相比,本发明提供的钴镍浸出方法钴和镍的浸出率较高、无需耗电,能耗较低、无爆炸性气体(比如氢气)产生,安全环保;并且,金属钨可以得到有效回收。同时,实施过程非常简便,具有较好的推广价值。

技术特征:1.一种钴镍浸出方法,包括以下步骤:

2.根据权利要求1所述的钴镍浸出方法,其特征在于,所述钴镍硬质合金料中,钴元素的质量含量为45%~55%,镍元素的质量含量为8%~12%。

3.根据权利要求1所述的钴镍浸出方法,其特征在于,所述细磨后的粉料粒度<100目。

4.根据权利要求1所述的钴镍浸出方法,其特征在于,所述硫酸溶液的浓度为180~220g/l。

5.根据权利要求1所述的钴镍浸出方法,其特征在于,所述硫酸溶液与所述细磨后的粉料的质量比为8~12:1。

6.根据权利要求1所述的钴镍浸出方法,其特征在于,所述硫酸铜与所述细磨后的粉料的质量比为3~5:9~11。

7.根据权利要求1所述的钴镍浸出方法,其特征在于,所述硫酸铁与所述细磨后的粉料的质量比为0.5~1.5:95~105。

8.根据权利要求1所述的钴镍浸出方法,其特征在于,所述过氧化氢溶液的质量浓度为25%~35%。

9.根据权利要求1所述的钴镍浸出方法,其特征在于,再与过氧化氢溶液混合浸出的氧化还原电位为400~500mv。

10.根据权利要求1所述的钴镍浸出方法,其特征在于,所述混合浸出在搅拌的条件下进行,搅拌的过程中通入空气。

技术总结本发明涉及合金料浸出技术领域,尤其涉及一种钴镍浸出方法,包括以下步骤:A)将钴镍硬质合金料进行初步破碎,再细磨;B)在常温常压下,将所述细磨后的粉料与硫酸溶液、硫酸铜和硫酸铁混合浸出后,再与过氧化氢溶液混合浸出。与常用的盐酸介质电溶法相比,本发明提供的钴镍浸出方法钴和镍的浸出率较高、无需耗电,能耗较低、无爆炸性气体产生,安全环保;并且,金属钨可以得到有效回收。同时,实施过程非常简便,具有较好的推广价值。技术研发人员:彭大庆,严楼杨受保护的技术使用者:天津市茂联科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表