一种激光增材制造NiTiTa形状记忆合金功能特性可调控方法

- 国知局

- 2024-06-20 15:34:08

一种激光增材制造nitita形状记忆合金功能特性可调控的方法,属于基于冶金技术的增材制造领域。

背景技术:

1、

2、niti合金因其独特的超弹性(se)和形状记忆效应(sme)而广泛应用于医疗、航空航天和电气行业。上述功能特性主要来源于niti合金的热弹性奥氏体-马氏体相变,对化学成分变化非常敏感。激光粉末床熔融(lpbf)是一种有前景的niti合金制造技术。lpbf涉及使用激光束在面内逐道和面外逐层加热粉末颗粒,然后在几百微米尺度的小熔池快速冷却。在此期间材料可能会局部经历复杂的冶金过程,包括熔化、蒸发、凝固和析出等。从这方面来说,它有可能仅通过工艺设计来控制化学成分,从而获得niti合金所需的功能特性,甚至复杂结构的特定位置特定功能。对比文献1(journal of manufacturing processes 75(2022) 637-650)采用低激光功率工艺参数(激光功率p=90.978 w,扫描速度413.671 mm/s,扫描间距91.5 μm,体能量密度e=61.09 j/mm3)得到形状记忆效应,采用高激光功率工艺参数(激光功率p=199.673 w,扫描速度1357.861 mm/s,扫描间距120 μm,体能量密度e=53.57 j/mm3)得到超弹性。然而目前仍存在以下难题:①niti合金具有显著的成分敏感性,ni元素每降低1 at.%则相变温度下降100℃,控制恒定温度下niti合金的功能特性非常困难;②低功率工艺参数下获得的零件具有显著的尺寸效应;③元素蒸发引起的反冲压力过大通常会使熔池模式由传导模式转变为匙孔模式进而产生匙型孔,这些大而规则的孔隙通常对材料的机械性能不利;④低功率工艺参数对应低的扫描速度,增加了构件打印时间成本;④niti合金的x射线可见性低,不利于植入人体后的跟踪检测。

3、钽具有优异的耐蚀性、生物相容性和x射线可见性,被认为是最优异的生物亲和性金属材料。此外,有学者发现ta的添加会增加niti合金的相变温度,ta的高沸点意味着在lpbf过程中几乎不发生元素损失,这将有利于降低niti合金的成分敏感性。根据web ofscience检索可知,关于激光增材制造nitita合金的研究鲜有报道。对比文献2(additivemanufacturing 59 (2022) 103115)首次采用电弧增材制造nitita合金,发现niti合金中约2.7 at.%ta元素的加入将相变温度提高了约60℃,耐蚀性和x射线可见性都有显著的增强。但线弧增材制造难以制造小尺寸高精度的样品,且控制构件的功能特性十分困难。

技术实现思路

1、

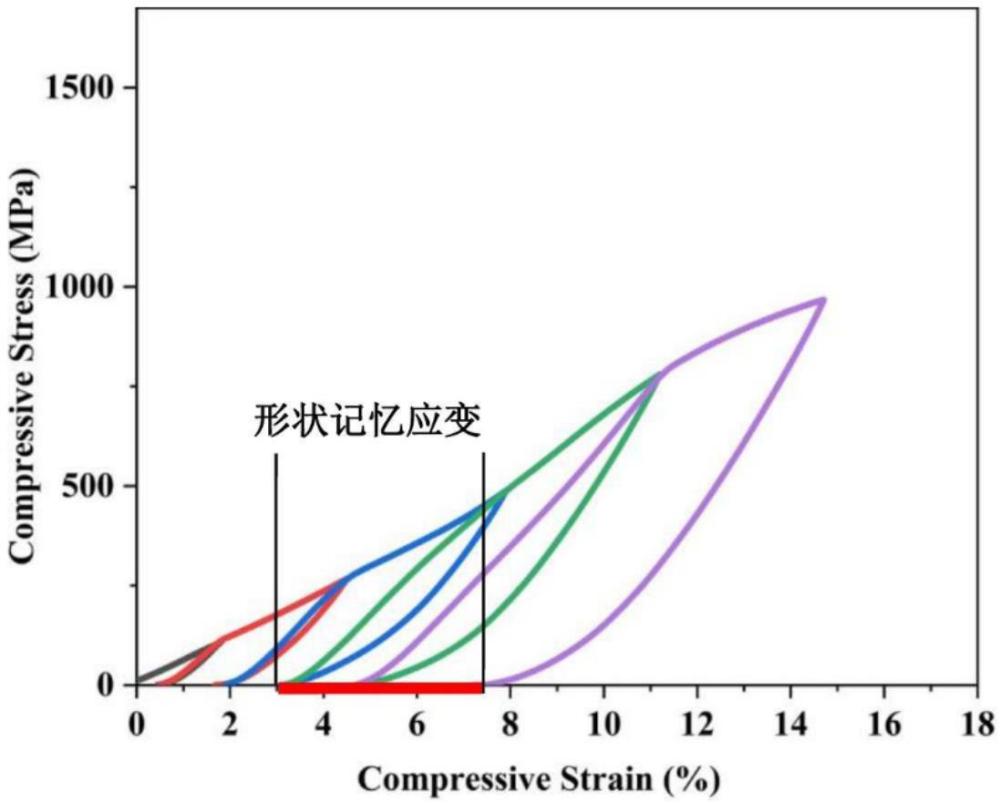

2、本发明要解决的技术问题是:避免现有技术中niti合金显著的成分敏感性和尺寸效应的影响,能够有效提高零件的实用性和稳定性。提供一种可以方便的定制形状记忆效应或超弹性,在人工体液环境(37°c)和室温(20℃)下可分别实现11%和9%的可恢复应变,定点定域的控制小尺寸构件的变形程度和弹性模量的激光增材制造nitita形状记忆合金功能特性可调控的方法。

3、本发明解决其技术问题所采用的技术方案是:一种激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:包括如下步骤:

4、步骤a,利用建模软件建立三维零件模型,然后通过切片软件对零件模型进行切片处理;

5、步骤b,通过v型混粉机将15-53 μm粒径的niti预合金粉末和纯ta粉末混合,混粉时间为5-10 h;

6、步骤c,在进行增材制造前,向进行增材制造的腔室内通入惰性气体;

7、步骤d,进行增材制造,首先对基板进行预热,并在增材制造过程中保持预热温度,在增材制造过程中,采用不同的工艺参数对nitita混合粉末进行逐层熔覆,得到功能特性不同的nitita合金构件。

8、优选的,在所述的步骤d中,为得到超弹性,扫描功率为200-300 w,扫描速度为500-1800mm/s,扫描间距为0.06 mm,层厚为0.03 mm,旋转角度为15°;

9、为得到形状记忆效应,扫描功率为350-400 w,扫描速度为800-1600 mm/s,扫描间距为0.06 mm,旋转角度为15°。

10、优选的,在所述的步骤b中,niti合金粉末各个成份的质量百分比为:ni:55.7~55.8、c:<0.01、o:<0.01、ti:余量;

11、纯ta粉末各成份的质量百分比为:ta:>99.8、o:0~0.12、n:0~0.052。

12、优选的,在所述的步骤b中,niti合金粉末的粒度分布在15~53μm,霍尔流速为13~20s,松装密度为3.8~4.1 g/cm3;

13、纯ta粉末的粒度分布在15~53μm,霍尔流速为5~9 s,松装密度为9~10 g/cm3;

14、纯ta粉末的添加量为纯ta粉末和niti合金粉末总质量的3.3 wt.%。

15、优选的,在所述的步骤c中,所述的惰性气体为氩气,其纯度大于≥99.99%,通入流量为25~50l·min-1。

16、优选的,在所述的步骤d中,预热温度为150~200℃。

17、与现有技术相比,本发明所具有的有益效果是:

18、1、本发明利用市售的近等原子比niti预合金粉末以及纯ta粉末作为增材的原材料,采用lpbf技术实现了nitita三元合金的增材制造,填充了该研究领域的空白。与传统的熔铸法相比,可以实现复杂零件的快速增材制造,与最近的电弧增材技术相比,可以进行更精细复杂小尺寸构件的制造,且具有更可控的功能特性。

19、2.通过特定的激光工艺参数可以方便的实现定点定域的调控显微组织进而调控niti合金的性能和功能特性。具体而言,在测试环境温度恒定在室温(20℃)条件下,niti合金中的b19’马氏体相对应形状记忆效应,室温下的可恢复应变可达6%,在人工体液环境(37℃)中保持5 分钟后还存在5%的回复量;此外还对应5 gpa的弹性模量和100 mpa的临界转变应力。另一方面,b2奥氏体相则对应超弹性,室温下的可恢复应变可达9%,此外还对应15gpa的弹性模量和700 mpa的临界转变应力。

20、3.仅通过添加3.3 wt. %的纯ta粉末在增材制造阶段直接调控奥氏体和马氏体的比例,有效降低了niti合金的成分敏感性和尺寸效应,具有极高的设计自由度。同时,通过高功率工艺参数获得形状记忆效应,节约构件打印时间成本,孔隙率低,性能和功能特性优越,适合小尺寸构件(如人工植入物)的使用要求和节能减排的生产理念。

技术特征:1.一种激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:在所述的步骤d中,为得到超弹性,扫描功率为200-300 w,扫描速度为500-1800mm/s,扫描间距为0.06 mm,层厚为0.03 mm,层间旋转角度为15°;

3.根据权利要求1所述的激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:在所述的步骤b中,niti合金粉末各个成份的质量百分比为:ni:55.7~55.8、c:<0.01、o:<0.01、ti:余量;

4.根据权利要求1所述的激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:在所述的步骤b中,niti合金粉末的粒度分布在15~53 μm,霍尔流速为13~20s,松装密度为3.8~4.1 g/cm3;

5.根据权利要求1所述的激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:在所述的步骤c中,所述的惰性气体为氩气,其纯度大于≥99.99%,通入流量为25~50l·min-1。

6.根据权利要求1所述的激光增材制造nitita形状记忆合金功能特性可调控的方法,其特征在于:在所述的步骤d中,预热温度为150~200℃。

技术总结本发明公开了一种形状记忆和超弹性可调控的NiTiTa合金的激光增材工艺及具有高可恢复应变的NiTiTa合金块体材料,属于冶金技术领域。其特征在于:包括如下步骤:步骤a,建立三维零件模型并进行切片处理;步骤b,通过V型混粉机将15‑53μm粒径的NiTi预合金粉末和纯Ta粉末混合,混粉时间为5‑10 h;步骤c,在进行增材制造前,通入惰性气体进行保护;步骤d,进行增材制造,在增材制造过程中,预热后对NiTiTa混合粉末进行逐层熔凝,通过不同的工艺参数得到功能特性不同的NiTiTa合金构件。通过本激光增材制造NiTiTa形状记忆合金功能特性可调控的方法,可以方便的定制形状记忆效应或超弹性,在人工体液环境(37°C)和室温(20℃)下可分别实现11%和9%的可恢复应变,可以实现小尺寸构件定点定域的控制变形程度和3倍差别的弹性模量,避免了现有技术中NiTi合金显著的成分敏感性和尺寸效应的影响,极大的减少零件制备时间和设计与实际不匹配的问题,能够有效提高零件的实用性和稳定性。技术研发人员:申发磊,方晓英,李晨晨,马铁军受保护的技术使用者:山东理工大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12180.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种真空镀膜机的制作方法

下一篇

返回列表