金刚石复合片压制模具的制作方法

- 国知局

- 2024-06-20 15:34:15

本技术涉及金刚石复合片加工领域,尤其涉及一种金刚石复合片压制模具。

背景技术:

1、聚晶金刚石复合片是以金刚石微粉和硬质合金为原料,组装成不同型号的内芯模具,经高温、高压下烧结得到一种复合超硬材料,不仅具有金刚石的高耐磨性,还具有硬质合金的高抗冲击性能,常用于地质钻探、煤炭、石油开采领域。

2、现有的聚晶金刚石复合片内芯模具的制备过程是:先将金刚石微粉填充到金属内杯中,待粉料压平后放入硬质合金,并在硬质合金端盖上外杯,得到的内芯模具在液压机上进行加压,压制到合适高度。如授权公告号为cn216175389u,专利名称为《一种用于制备聚晶金刚石模具的金属杯组件》的实用新型专利,包括上部设有开口的内杯和套在内杯外侧的外杯,内杯用于放置金刚石微粉及金属结合剂,内杯和外杯配合紧密,内杯底壁设有中空结构的锥形凸起,锥形凸起的上端与内杯的顶端在同一平面内,外杯包括上部外杯和下部外杯,下部外杯的底壁与内杯的底端紧密配合,上部外杯的顶壁与内杯上端紧密配合,且上部外杯和下部外杯的内部高度之和小于等于内杯的外部高度。如此,加工难度低,材料利用率高,生产成本明显下降;模具内孔曲线光滑,金属丝拉制阻力小,拉制效果好。但是,由于内杯和合金之间,内外杯之间都存在间隙,在将内芯模具组装到加热组件中时,存在微粉掉落到合金外壁以及外杯自芯子脱离的现象,会降低内芯模具的稳定性和一致性,同时会有杂质进入内芯模具的风险;除此之外,现有技术的金属杯组件还存在外杯边缘出现卷边和毛刺、内芯模具组装过程不顺畅等问题。

技术实现思路

1、因此,为解决上述问题,本实用新型提供了一种金刚石复合片压制模具。

2、本实用新型是通过以下技术方案实现的:

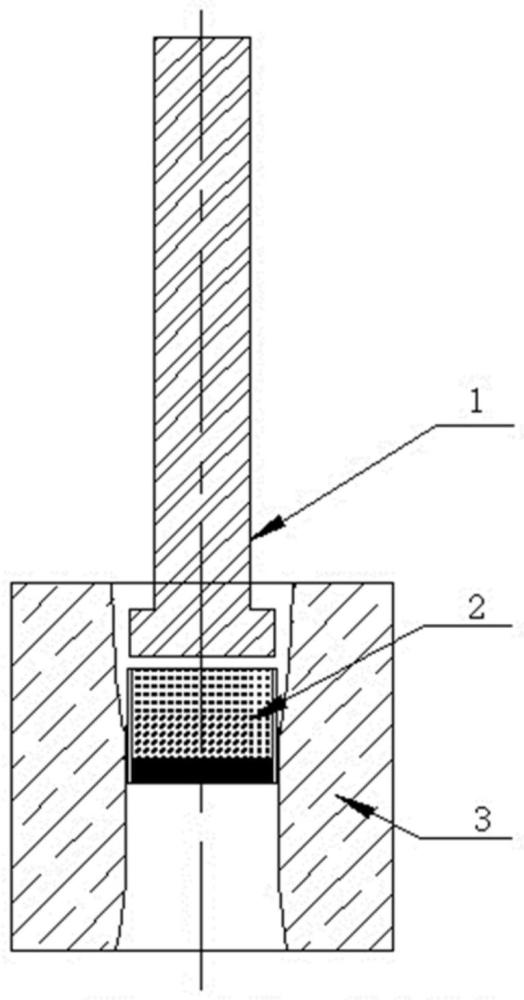

3、一种金刚石复合片压制模具,包括内芯模具、柱形模具以及压杆,所述内芯模具包括内杯、上盖和外杯,所述柱形模具包括内腔,所述内腔的一端设置有入口另一端设置有出口,所述入口与出口之间依次设置有入口区、挤压区和出口区,所述入口区的直径由入口向挤压区逐渐变小,所述出口区的直径由挤压区向出口逐渐变大,所述入口区与挤压区之间平滑过渡,所述挤压区与出口区之间平滑过渡,所述挤压区为圆柱形,且挤压区的直径小于等于所述外杯的外径,所述压杆包括杆体和压头,所述压头的直径小于等于所述挤压区的直径。

4、优选的,所述内杯放置在外杯内,所述上盖覆盖在内杯的顶部,且所述上盖部分伸入所述内杯外周与外杯内壁之间的间隙内,所述内杯、上盖和外杯共轴设置。

5、优选的,所述压头的直径比所述挤压区的直径小0.3mm-0.5mm。

6、优选的,所述挤压区的直径比所述外杯的外径小0.03mm-0.05mm。

7、优选的,杆体的高度比模具高度高10mm-20mm。

8、优选的,压头的高度小于等于所述挤压区的高度。

9、优选的,所述内杯、上杯、外杯以及压杆均为合金模具。

10、优选的,所述入口区的高度大于所述出口区的高度,所述出口区的高度大于所述挤压区的高度。

11、优选的,所述入口的直径与所述出口的直径相等。

12、本实用新型技术方案的有益效果主要体现在:

13、1、通过将内芯模具、柱形模具以及压杆相配合,在柱形模具内设置直径略小于内芯模具外杯的外径的挤压部,从而确保内芯模具经过挤压部后将外杯、内杯和上盖之间的缝隙压紧,实现内芯模具的锁紧,该模具不会改变模具的垂直高度,仅将内外杯重叠处挤紧,不仅能够保证内芯模具对金刚石微粉、合金的保护功能,使金刚石微粉的致密性和稳定性,内杯和合金之间不容易漏出微粉,又能阻隔外部气体和杂质,避免气体和杂质自外杯、内杯和上盖之间的缝隙进入到金刚石复合片材料中,能够延长金刚石复合片的存放时长,便于生产。

14、2、在柱形模具的挤压部锁紧内芯模具的过程中,提高生产效率能够去除外杯边缘的卷边和毛刺,在后续的组装中,能够降低内芯模具与加热辅件的组装难度,实现内芯模具和加热组件的紧配合。

15、3、柱形模具的内腔中,入口区和出口区的侧面为曲面,入口区的直径由入口向挤压区逐渐变小,出口区的直径由挤压区向出口逐渐变大,能够确保内芯模具顺利进入/离开挤压区,入口区与挤压区之间平滑过渡,挤压区与出口区之间平滑过渡,避免损伤内芯模具。

技术特征:1.金刚石复合片压制模具,其特征在于:包括内芯模具、柱形模具以及压杆,所述内芯模具包括内杯、上盖和外杯,所述柱形模具包括内腔,所述内腔的一端设置有入口另一端设置有出口,所述入口与出口之间依次设置有入口区、挤压区和出口区,所述入口区的直径由入口向挤压区逐渐变小,所述出口区的直径由挤压区向出口逐渐变大,所述入口区与挤压区之间平滑过渡,所述挤压区与出口区之间平滑过渡,所述挤压区为圆柱形,且挤压区的直径小于等于所述外杯的外径,所述压杆包括杆体和压头,所述压头的直径小于等于所述挤压区的直径。

2.根据权利要求1所述的金刚石复合片压制模具,其特征在于:所述内杯放置在外杯内,所述上盖覆盖在内杯的顶部,且所述上盖部分伸入所述内杯外周与外杯内壁之间的间隙内,所述内杯、上盖和外杯共轴设置。

3.根据权利要求1所述的金刚石复合片压制模具,其特征在于:所述压头的直径比所述挤压区的直径小0.3mm-0.5mm。

4.根据权利要求1所述的金刚石复合片压制模具,其特征在于:所述挤压区的直径比所述外杯的外径小0.03mm-0.05mm。

5.根据权利要求3所述的金刚石复合片压制模具,其特征在于:杆体的高度比模具高度高10mm-20mm。

6.根据权利要求5所述的金刚石复合片压制模具,其特征在于:压头的高度小于等于所述挤压区的高度。

7.根据权利要求1所述的金刚石复合片压制模具,其特征在于:所述内杯、上杯、外杯以及压杆均为合金模具。

8.根据权利要求1所述的金刚石复合片压制模具,其特征在于:所述入口区的高度大于所述出口区的高度,所述出口区的高度大于所述挤压区的高度。

9.根据权利要求8所述的金刚石复合片压制模具,其特征在于:所述入口的直径与所述出口的直径相等。

技术总结本技术公开了一种金刚石复合片压制模具,包括内芯模具、柱形模具以及压杆,所述内芯模具包括内杯、上盖和外杯,所述柱形模具包括内腔,所述内腔的一端设置有入口另一端设置有出口,所述入口与出口之间依次设置有入口区、挤压区和出口区,挤压区的直径小于等于所述外杯的外径,所述压杆包括杆体和压头,所述压头的直径小于等于所述挤压区的直径。本技术将内外杯重叠处挤紧,能够保证金刚石微粉的致密性和稳定性,内杯和合金之间不容易漏出微粉,又能避免外部气体和杂质自外杯、内杯和上盖之间的缝隙进入到金刚石复合片材料中,能够延长金刚石复合片的存放时长,便于生产。技术研发人员:王恒朋,卞中佩,何水良受保护的技术使用者:苏州思珀利尔工业技术有限公司技术研发日:20230919技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/12185.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表