一种竹纤维生物复合材料的制备方法与流程

- 国知局

- 2024-06-20 11:18:04

本发明涉及竹纤维加工领域,具体涉及一种竹纤维生物复合材料的制备方法。

背景技术:

1、竹纤维,是从自然生长的竹子中提取出的纤维素纤维。竹原纤维具有良好的透气性、瞬间吸水性、较强的耐磨性和良好的染色性等特性,具有天然抗菌、抑菌、除螨、防臭和抗紫外线功能。

2、竹原纤维是采用物理、化学相结合的方法制取的天然竹纤维。

3、制取过程:竹材→制竹片(首先把竹子截断去掉竹节并剖成竹片,竹片的长度根据需要而定)→煮炼竹片(将竹片放入沸水中煮炼)→压碎分解(将竹片取出压碎锤成细丝)→蒸煮竹丝(将竹丝再放入压力锅中蒸煮,去除部分果胶、半纤维素、木质素)→生物酶脱胶(把上述预处理的竹丝浸入到含有生物酶的溶液中处理,让生物酶进一步分解竹丝中的木质素、半纤维素、果胶,以获得竹子中的纤维素纤维。在分解木质素、半纤维素、果胶的同时也可在处理液中加入一定量的可以分解纤维素的酶,以获得更细的竹原纤维)→梳理纤维(把酶分解后的竹纤维清洗、漂白、上油、柔软、开松梳理即可获得纺织用的竹原纤维)→纺织用纤维,

4、竹炭纤维制取过程:竹材炭化(将竹龄5年以上的高山竹材加热到450~550℃加以炭化,然后进行高温炭化,即在上述低温炭化工程后,再度将该炭化物加热到800~900℃,持续处理)→竹炭活性化(将经过上述两种加热处理之后的竹炭进行喷雾处理,竹炭急剧冷却消火,此时因水的物理与化学作用,竹炭产生复杂多孔质之结构,表面积增加数倍,大幅地提高吸着能力。经过活性化处理的竹炭,其组织结合密度提高,变的极为坚硬。炭素率可达85%以上)→竹炭的粉碎(将前述活性化的竹炭加以粉碎,制成亚纳米级的竹炭粉)→均匀分散(将竹炭粉掺入涤纶或粘胶等原浆中并加以搅拌,使其均匀分散在原浆中)→纺丝(从原浆中,透过抽丝设备,抽出含竹炭粉的长丝,也可根据需要切成棉型或毛型的短纤、中长纤维等,从而制得竹炭纤维);

5、上述两种方法分别为常见的物理和化学的方法提取竹纤维,但是无论物理还是化学的方法将竹纤维提取出来,在后期加工使用时其任性和强度并不是特别的突出,因此亟需一种竹纤维生物复合材料的制备方法来解决上述问题。

技术实现思路

1、本发明的目的是提供一种竹纤维生物复合材料的制备方法,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:

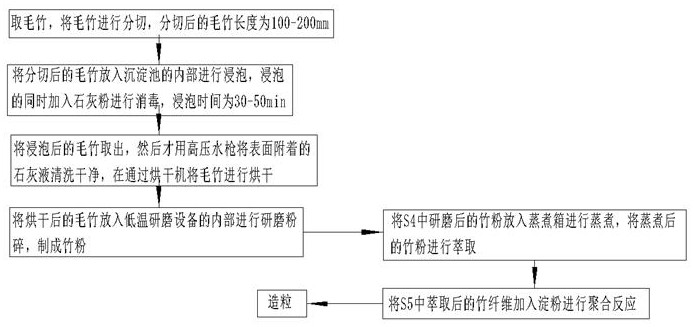

3、一种竹纤维生物复合材料的制备方法,包括s1、取毛竹,将毛竹进行分切,分切后的毛竹长度为100-200mm;

4、s2、将分切后的毛竹放入沉淀池的内部进行浸泡,浸泡的同时加入石灰粉进行消毒,浸泡时间为30-50min;

5、s3、将浸泡后的毛竹取出,然后才用高压水枪将表面附着的石灰液清洗干净,在通过烘干机将毛竹进行烘干;

6、s4、将烘干后的毛竹放入低温研磨设备的内部进行研磨粉碎,制成竹粉;

7、s5、将s4中研磨后的竹粉放入蒸煮箱进行蒸煮,将蒸煮后的竹粉进行萃取;

8、s6、将s5中萃取后的竹纤维加入淀粉进行聚合反应;

9、s7、造粒。

10、优选地,所述s1中毛竹的选取方式有两种,其一为新鲜的毛竹、其二为回收的毛竹以及毛竹制品。

11、优选地,所述s2中烘干次数为两次,首次烘干时间为25-30min,然后将毛竹取出翻面,在进行烘干15-20min。

12、优选地,所述s4中低温温度为7-10℃。

13、优选地,所述s4中研磨细度为800-100目。

14、优选地,所述s5中蒸煮时间为50-55min、蒸汽压力为0.05-0.06mpa,温度为70-95℃。

15、优选地,所述s5中萃取时加入乙醇对物料进行萃取1-2h,萃取后将物料进行过滤干燥,水分控制为干基水分含量为3-8%。

16、优选地,将淀粉制成未精化的葡萄糖,然后发酵葡萄糖,葡萄糖发酵后变成乳酸,将乳酸单体以特殊的浓缩制程,转变成中间型产物——减水乳酸,即丙交酯;聚合丙交酯单体经过真空净化后,进行开环聚合,并且加入聚乳酸成核剂,加速聚乳酸的形成。

17、优选地,所述s7造粒机的温度为65-80℃,所述造粒目数为60-75目。

18、在上述技术方案中,本发明提供的一种竹纤维生物复合材料的制备方法,(1)利用植物纤维中各组分对碱的稳定不同使植物纤维中的部分果胶、木素和半纤维等杂质被溶解,纤维表面变得粗糙,使纤维与塑料界面之间的机械粘合力增强。另一方面是通过碱液的作用使植物纤维更加细化,纤维的直径减小,长径比增加,与塑料基体的有效接触表面增加。碱处理后纤维与树脂的界面得到了改善,提高了复合材料的力学性能。

技术特征:1.一种竹纤维生物复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s1中毛竹的选取方式有两种,其一为新鲜的毛竹、其二为回收的毛竹以及毛竹制品。

3.根据权利要求2所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s2中烘干次数为两次,首次烘干时间为25-30min,然后将毛竹取出翻面,在进行烘干15-20min。

4.根据权利要求2所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s4中低温温度为7-10℃。

5.根据权利要求2所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s4中研磨细度为800-100目。

6.根据权利要求1所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s5中蒸煮时间为50-55min、蒸汽压力为0.05-0.06mpa,温度为70-95℃。

7.根据权利要求1所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s5中萃取时加入乙醇对物料进行萃取1-2h,萃取后将物料进行过滤干燥,水分控制为干基水分含量为3-8%。

8.根据权利要求1所述的一种竹纤维生物复合材料的制备方法,其特征在于,将淀粉制成未精化的葡萄糖,然后发酵葡萄糖,葡萄糖发酵后变成乳酸,将乳酸单体以特殊的浓缩制程,转变成中间型产物——减水乳酸,即丙交酯;聚合丙交酯单体经过真空净化后,进行开环聚合,并且加入聚乳酸成核剂,加速聚乳酸的形成。

9.根据权利要求1所述的一种竹纤维生物复合材料的制备方法,其特征在于,所述s7造粒机的温度为65-80℃,所述造粒目数为60-75目。

技术总结本发明公开了一种竹纤维生物复合材料的制备方法,将分切后的毛竹放入沉淀池的内部进行浸泡,浸泡的同时加入石灰粉进行消毒,浸泡时间为30‑50min;将浸泡后的毛竹取出,然后才用高压水枪将表面附着的石灰液清洗干净,在通过烘干机将毛竹进行烘干;利用植物纤维中各组分对碱的稳定不同使植物纤维中的部分果胶、木素和半纤维等杂质被溶解,纤维表面变得粗糙,使纤维与塑料界面之间的机械粘合力增强。另一方面是通过碱液的作用使植物纤维更加细化,纤维的直径减小,长径比增加,与塑料基体的有效接触表面增加。碱处理后纤维与树脂的界面得到了改善,提高了复合材料的力学性能。技术研发人员:陈秋榕,徐俊辉,林睿,刘文诗,林鹭杰,李易宸受保护的技术使用者:林鹭杰技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/1362.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表