一种低气味、高冲击阻燃聚丙烯复合材料及其制备方法与流程

- 国知局

- 2024-06-20 11:18:33

本发明涉及高分子材料,具体涉及一种低气味、高冲击阻燃聚丙烯复合材料及其制备方法。

背景技术:

1、聚丙烯(pp)作为一种性能优良的热塑性树脂,质地轻盈,具有良好的耐化学性、电绝缘性、耐热性、良好的耐磨加工性能等,常常应用于医疗器械、化工容器等。但是pp原材料易燃烧,氧指数仅为19,对其进行阻燃改性可拓宽其应用范围。随着人们对生活品质要求的提高,尤其是家电及汽车内饰行业,环保型阻燃pp越来越受到关注,各种气味测试标准也逐渐被实施。

2、常规阻燃pp改性以含卤溴系为主(如十溴二苯醚、八溴醚、四溴双酚a),辅以三氧化二锑等作为协效剂,阻燃性稳定,对物理性能影响小,但添加量一般较高且燃烧发挥功能时会释放大量具有腐蚀性烟雾,在阻燃防火应用中会对人体造成二次伤害,同时高添加量也导致复合材料气味较大,会影响制品使用感受。取而代之的是新型低卤阻燃剂,添加这种低卤阻燃剂在复合材料燃烧时会形成隔热层,阻断热量传递,快速滴落带走热量,达到离火自熄,发烟量小,可稳定满足v2级阻燃,添加量小,气味低。目前,新型低卤阻燃剂市面已有广泛应用,但也有其固有弊端。低卤阻燃剂的添加仍旧会引入刺激性气味,而且高温下会加速材料降解,从而大幅降低材料的冲击性能。而单用高抗冲pp原材料,添加常规增韧剂导致胶含量过高,会影响材料的阻燃性,造成氧指数下降。因此,现在通常选用耐高温的复配型低卤阻燃剂,减少高温加工产生小分子,对材料的气味影响小,同时添加适当的增韧剂不会导致氧指数明显下降。

3、cn114286843a公开了一种热塑性树脂组合物,包括:约100重量份的乙烯-丙烯嵌段共聚物;约0.3-5重量份的金属次膦酸盐化合物;约0.5-5重量份的磷氮类阻燃剂;和约0.01-0.2重量份的溴类阻燃剂。然而次磷酸体系成本较高、主料单一,加入增韧剂会影响阻燃性,导致热塑性树脂组合物的冲击性能不高,不能满足于例如需要高冲击性能的汽车内饰材料的领域应用。

4、cn1079159904b公开了一种复合低卤阻燃剂,其中使用的低卤阻燃剂(四溴双酚a)、有机磷阻燃剂(rdp)和有机氮阻燃剂(三聚氰胺)按1:4:5复配,可满足阻燃要求,但引入了三聚氰胺、四溴双酚a,不满足当下reach环保法规。

5、针对目前低卤阻燃剂的添加常常导致材料冲击性能劣化的情况,如何优化材料配方,规避现有低卤阻燃体系的不足,开发满足阻燃性和抗冲击性之间的平衡的聚丙烯树脂,是亟需解决的问题。

技术实现思路

1、为了解决现有技术问题,本发明提供一种低气味、高冲击阻燃聚丙烯复合材料。所述聚丙烯复合材料选用特定配比的pp基材配合复配型低卤阻燃剂,解决了高氧指数的同时获得了高冲击性能,解决了pp树脂阻燃性和抗冲击性难以兼顾的技术困境,同时具备低气味的特性,能更好地适应当下日益严格的环保要求。

2、本发明的技术方案如下:

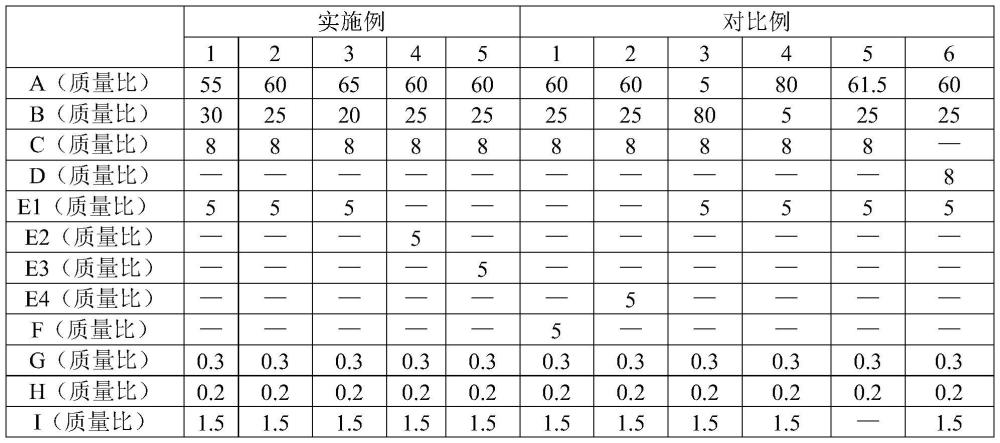

3、本发明提供一种高冲击阻燃聚丙烯复合材料,包含以下重量百分比的组分:

4、共聚pp: 50~70%;

5、均聚pp: 20~30%;

6、复配型低卤阻燃剂: 3~6%;

7、聚烯烃弹性体: 4~8%;

8、润滑剂: 0.2~0.5%;

9、抗氧剂: 0.1~0.4%;

10、吸附型除味剂: 0.5~2%;

11、所述复配型低卤阻燃剂包括有机磷阻燃剂、有机氮阻燃剂和溴系阻燃剂,所述有机磷阻燃剂、有机氮阻燃剂和溴系阻燃剂的质量比为(6~8):(1~2):(1~2);

12、所述聚丙烯复合材料的简支梁缺口冲击强度为30~40kj/m2,氧指数为26~27%。

13、进一步地,在230℃和2.16kg的条件下测量,所述聚丙烯复合材料的熔融指数为3.0-8.0g/min。本发明中的熔融指数根据gb/t 3682-2000《热塑性塑料熔体质量流动速率和熔体体积流动速率的测定》测定。

14、进一步地,在230℃和2.16kg的条件下测量,所述共聚pp的熔融指数为0.5-1.5g/min。所述共聚pp为丙烯-乙烯嵌段共聚物,包括质量比约50%至约80%的丙烯和质量比约20%至约50%的乙烯。

15、进一步地,在230℃和2.16kg的条件下测量,所述均聚pp的熔融指数为2-4g/min。

16、进一步地,所述有机磷阻燃剂包括磷氧化三乙酸酯(rdp)、磷酸三苯酯(tpp)、焦磷酸哌嗪(papp)中的至少一种。

17、进一步地,所述有机氮阻燃剂包括三聚氰胺氰尿酸盐(mca)、三聚氰胺焦磷酸盐、蜜勒胺多磷酸盐、蜜白胺焦磷酸盐中的至少一种。

18、进一步地,所述环保型溴系阻燃剂包括十溴二苯乙烷(tde)、溴代三嗪(btac)、溴化聚苯乙烯(bps)中的至少一种。

19、进一步地,所述聚烯烃弹性体包括辛烯-丁烯共聚物、乙烯-辛烯共聚物、乙烯-α-烯烃共聚物中的至少一种。

20、进一步地,所述润滑剂包括硬脂酸钙、季戊四醇四硬脂酸酯、乙撑双硬脂酰胺中的至少一种。

21、本发明加入润滑剂的作用是使得到的聚丙烯粒料在进入下游注塑工艺中,减小塑料和金属螺杆及模具之间的摩擦力。由于塑料具有高的表面电阻率和极低的导电性,因此在模具内注塑时,容易产生静电,造成塑料与模具之间的黏着,对塑料制品的加工和成型造成困难。加入润滑剂后,可以减少摩擦力,降低静电的产生,能够降低塑料制品的加工能耗,降低成本,提高生产效率,同时可以改善塑料制品的表面质量,使其更加光滑、美观。

22、进一步地,所述抗氧剂包括亚磷酸酯类抗氧剂与受阻酚类抗氧剂的复配物,所述亚磷酸酯类抗氧剂与所述受阻酚类抗氧剂复配的质量比为2:1。

23、进一步地,所述吸附型除味剂包括纳米硅酸镁、多孔硅酸铝、水滑石中的至少一种。

24、本发明还提供一种前述低气味、高冲击阻燃聚丙烯复合材料的制备方法,所述方法包括如下步骤:

25、步骤一:按照各个组分的质量比称量共聚pp、均聚pp、聚烯烃弹性体、复配型低卤阻燃剂、润滑剂、抗氧剂和吸附型除味剂;

26、步骤二:将包含共聚pp,均聚pp,聚烯烃弹性体的粒料依次投入高速混合机中,采用100-150r/min中速混合1-2min,再将包含复配型低卤阻燃剂,润滑剂,抗氧剂,吸附型除味剂的粉料依次加入高速混合机中,采用150-200r/min的速度混合3-5min后,形成预混料;

27、步骤三:将所述预混料倒入双螺杆挤出机的主喂料斗里,经挤出、冷却、切粒,得到成品粒料。

28、进一步地,步骤三中,所述双螺杆挤出机包括九个加热区段,每个加热区段的温度可以独立设置。具体地,所述双螺杆挤出机的进料口至出料口的温度设置为:一至四区的温度为160-190℃,五至九区的温度为170-180℃,机头的温度为200-220℃。

29、进一步地,步骤三中,所述双螺杆挤出机的主机转速为300r/min。

30、进一步地,步骤三中,所述双螺杆挤出机的螺杆长径l/d比为40:1。

31、进一步地,步骤三中,所述成品粒料的粒径为2~4mm。

32、本发明具有以下有益技术效果:

33、(1)现有技术在制备阻燃型pp材料时,出于环保和安全的考虑,通常加入低卤阻燃剂,但低卤阻燃剂会加速pp材料降解,从而导致材料冲击性能大幅下降,而添加增韧剂会影响阻燃性,因此难以实现pp材料在阻燃性能和冲击强度之间的平衡。本发明的pp复合材料中加入特定配比的复配型低卤阻燃剂,使pp材料具有耐温高和降解率低的优点,同时添加匹配的聚烯烃弹性体增韧剂,在提高冲击强度的前提下不会明显降低阻燃性。

34、(2)本发明选用的特定配方的复配型低卤阻燃剂,符合rohs、reach环保要求,阻燃效率高,低气味、低毒、低烟,无腐蚀性气体,与pp基材的相容性好,对最终材料的物理性能影响小,底色浅易于染色。

35、(3)本发明的pp基材选用一定比例的高抗冲共聚pp和均聚pp共混并添加相容性佳的聚烯烃弹性体,不影响复合材料的阻燃性的同时大幅改善了冲击性能。如果均聚pp含量过多,最终材料的氧指数得到一定提升,但是冲击性能大幅下降;如果共聚pp含量过多,最终材料的冲击强度有所提高,但氧指数大幅下降。

36、(5)本发明选用聚烯烃弹性体烯作为增韧剂,与聚丙烯基材的相容性更好,增韧效果好,对阻燃影响小。

37、(4)本发明的pp复合材料提高了环保性及阻燃效率,添加相容性好的增韧剂提升了复合材料冲击性能,同时加入吸附型除味剂,显著降低了气味。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1372.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表