自粘性硅橡胶发泡材料及其制备方法

- 国知局

- 2024-06-20 10:53:52

本发明涉及高分子材料,更为具体地,涉及一种自粘性硅橡胶发泡材料及其制备方法。

背景技术:

1、硅橡胶发泡材料集硅橡胶良好的耐高低温性能、电绝缘性、抗辐射性能、化学稳定性与泡沫材料的轻质、减震、隔热、消音、密封等优异性能于一体,广泛应用于机械、交通运输、电子电器及航空航天等领域。硅橡胶泡沫材料在使用的过程中一般要求其表面具有粘性,这可通过制备自粘性硅橡胶泡沫材料实现。

2、因自粘性硅橡胶具有自粘性,采用溶析成孔法或直接添加化学发泡剂制备泡沫材料,因泡孔壁为自粘性硅橡胶基体材料,当泡沫材料受到压缩后,泡孔壁容易粘连在一起,从而影响材料的整体性能。如,现有技术cn106336668b公开了一种自粘性硅橡胶发泡材料及其制备方法,其添加了在高压条件下制备的增粘剂,以尿素或碳酸铵为成孔剂,采用溶析成孔法制备了自粘性硅橡胶泡沫材料。这种方法制备的硅橡胶泡沫材料,泡孔壁为自粘性硅橡胶材料,当泡沫材料受到压缩后,泡孔壁容易粘连在一起,造成不可逆变形,进而影响材料的性能。另外,该法制备的泡沫材料大多为开孔型,开孔型的泡孔容易产生对流,影响材料的隔热性能;其增粘剂的制备方法比较复杂,反应条件比较苛刻(高压)。直接添加化学发泡剂虽可制得闭孔材料,但其泡孔的泡壁材料也是自粘性硅橡胶材料,泡沫材料受到压缩后,泡孔壁容易粘连在一起;除此之外,所制备的材料泡孔不均匀。

3、因此,基于上述问题,有必要提供一种具有较均匀的闭孔结构、良好的自粘性及隔热性能的自粘性硅橡胶泡沫材料。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种自粘性硅橡胶发泡材料及其制备方法,所制备的自粘性硅橡胶发泡材料具有较均匀的闭孔结构、良好的自粘性及隔热性能,能够较好解决现有技术中存在的问题。

2、本发明提供一种自粘性硅橡胶发泡材料,包括如下质量份的组分:

3、硅橡胶基料为100份、硫化剂为0.5-1.5份、增粘剂为5-25份、发泡剂为1-10份、耐热剂为0-3份、结构控制剂为2-4份;其中,

4、所述增粘剂是由羟基聚硅氧烷、烷氧基硅烷与含硼化合物在100℃-180℃下反应的缩聚物;所述羟基聚硅氧烷的黏度为350cps-1500cps;

5、所述发泡剂为由热塑性聚合物的外壳和低沸点烷烃化合物的内部芯材构成的可膨胀微球。

6、此外,优选的方案是,所述羟基聚硅氧烷为羟基聚二甲基硅氧烷、羟基聚甲基乙烯基硅氧烷;和/或,

7、所述烷氧基硅烷为乙烯基三甲氧基硅烷、甲基三甲氧基硅烷、乙烯基三乙氧基硅烷、氨丙基甲基二甲氧基硅烷、甲基乙烯基二乙氧基硅烷中的任意一种或按照任意比例混合的至少两种;和/或,

8、所述含硼化合物为硼酸、硼酸三异丙酯、硼酸三丁酯、硼酸三甲酯、硼酸三乙酯中的任意一种或按照任意比例混合的至少两种。

9、此外,优选的方案是,所述羟基聚硅氧烷、烷氧基硅烷与含硼化合物的质量比为100:0.5:1~100:5:10。

10、此外,优选的方案是,所述可膨胀微球的粒径为10μm-40μm,所述可膨胀微球的起始膨胀温度为120℃-140℃,最大膨胀温度为170℃-200℃,所述可膨胀微球的密度≤17kg/m3。

11、此外,优选的方案是,所述硅橡胶基料为甲基乙烯基硅橡胶、甲基苯基乙烯基硅橡胶、氟硅橡胶中的任意一种或按照任意比例混合的至少两种;和/或,所述硅橡胶基料的邵氏硬度为40a-60a。

12、此外,优选的方案是,所述硫化剂为2,5-二甲基-2,5-双叔丁基过氧基己烷、过氧化二叔丁基、过氧化二异丙苯、过氧化苯甲酸叔丁酯中的任意一种;和/或,

13、所述耐热剂为纳米四氧化三铁、三氧化二铁、纳米二氧化钛、纳米氧化铈中的任意一种;所述耐热剂为粉末状;和/或,

14、所述结构控制剂为小分子羟基硅油或羟基氟硅油。

15、此外,优选的方案是,所述自粘性硅橡胶发泡材料的密度为0.4-0.6g/cm3,所述自粘性硅橡胶发泡材料的泡孔尺寸30-100μm;和/或,

16、在常温条件下,所述自粘性硅橡胶发泡材料具有自熔合性;

17、所述自粘性硅橡胶发泡材料的导热系数为0.07-0.10w/(k·m)。

18、本发明提供一种如上所述的自粘性硅橡胶发泡材料的制备方法,包括如下步骤:

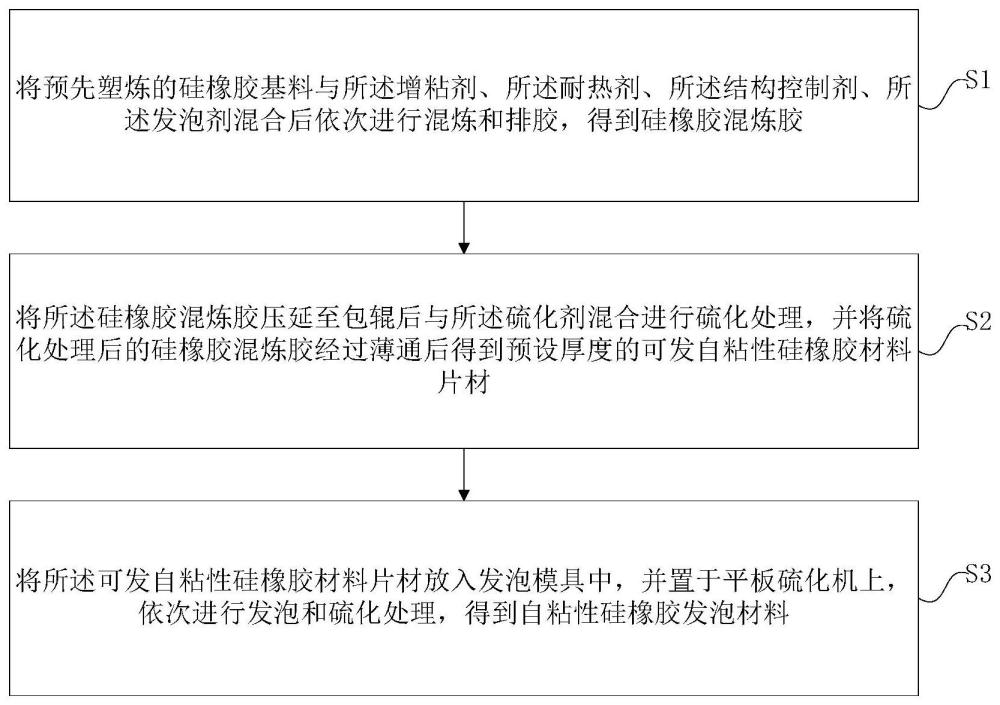

19、s1、将预先塑炼的硅橡胶基料与所述增粘剂、所述耐热剂、所述结构控制剂、所述发泡剂混合后依次进行混炼和排胶,得到硅橡胶混炼胶;

20、s2、将所述硅橡胶混炼胶压延至包辊后与所述硫化剂混合进行硫化处理,并将硫化处理后的硅橡胶混炼胶经过薄通后得到预设厚度的可发自粘性硅橡胶材料片材;

21、s3、将所述可发自粘性硅橡胶材料片材放入发泡模具中,并置于平板硫化机上,依次进行发泡和硫化处理,得到自粘性硅橡胶发泡材料。

22、此外,优选的方案是,在步骤s1中,所述硅橡胶基料的塑炼温度为50℃-80℃;所述硅橡胶基料的塑炼的时间为5min-8min;和/或,所述混炼的温度为50℃-80℃;所述混炼的时间为15min-25min。

23、此外,优选的方案是,在步骤s2中,所述硫化处理的温度为155℃-180℃;所述硫化处理的时间为8-10min;和/或,所述预设厚度为0.5-1.5mm;和/或,在步骤s3中,所述发泡模具的厚度为所述可发自粘性硅橡胶材料片材的1.5-4倍。

24、从上面的技术方案可知,本发明提供的自粘性硅橡胶发泡材料及其制备方法,通过采用以羟基聚硅氧烷、烷氧基硅烷和含硼化合物为原料,在100℃-180℃下反应的缩聚物作为增粘剂,且羟基聚硅氧烷的黏度为350cps-1500cps,简化了增粘剂的制备方法,且增粘剂制备条件温和,能够与硅橡胶基料有良好的相容性,使制备的自粘性硅橡胶发泡材料具有良好的自粘性;通过采用可膨胀塑料微球作为发泡剂,可膨胀微球在加热后,热塑性聚合物壳体软化,内部低沸点烷烃类化合物气化膨胀完成发泡过程,同时完成硅橡胶的交联过程,使制备得到的自粘性硅橡胶发泡材料具有均匀的闭孔结构以及优异的耐热性;发泡后,气体包封于塑料外壳内,热塑性聚合物壳体相当于泡孔壁,当自粘性硅橡胶发泡材料受到挤压时,虽其具有自粘性,但在受到压缩的时候,泡孔壁不会粘连在一起,有效保护了自粘性硅橡胶发泡材料的性能。本发明通过特制的增粘剂和发泡剂的结合使用,使自粘性硅橡胶发泡材料具有均匀的闭孔结构、良好的自粘性和隔热性能。

25、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:1.一种自粘性硅橡胶发泡材料,其特征在于,包括如下质量份的组分:

2.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述羟基聚硅氧烷为羟基聚二甲基硅氧烷、羟基聚甲基乙烯基硅氧烷中的至少一种;和/或,

3.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述羟基聚硅氧烷、烷氧基硅烷与含硼化合物的质量比为100:0.5:1~100:5:10。

4.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述可膨胀微球的粒径为10μm-40μm,所述可膨胀微球的起始膨胀温度为120℃-140℃,最大膨胀温度为170℃-200℃,所述可膨胀微球的密度≤17kg/m3。

5.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述硅橡胶基料为甲基乙烯基硅橡胶、甲基苯基乙烯基硅橡胶、氟硅橡胶中的任意一种或按照任意比例混合的至少两种;和/或,

6.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述硫化剂为2,5-二甲基-2,5-双叔丁基过氧基己烷、过氧化二叔丁基、过氧化二异丙苯、过氧化苯甲酸叔丁酯中的任意一种;和/或,

7.根据权利要求1所述的自粘性硅橡胶发泡材料,其特征在于,所述自粘性硅橡胶发泡材料的密度为0.4-0.6g/cm3,所述自粘性硅橡胶发泡材料的泡孔尺寸30-100μm;和/或,

8.一种如权利要求1-7任意一项所述的自粘性硅橡胶发泡材料的制备方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的自粘性硅橡胶发泡材料的制备方法,其特征在于,在步骤s1中,

10.根据权利要求8所述的自粘性硅橡胶发泡材料的制备方法,其特征在于,在步骤s2中,

技术总结本发明提供一种自粘性硅橡胶发泡材料及其制备方法,属于高分子材料技术领域,包括如下质量份的组分:硅橡胶基料为100份、硫化剂为0.5‑1.5份、增粘剂为5‑25份、发泡剂为1‑10份、耐热剂为0‑3份、结构控制剂为2‑4份;其中,增粘剂是由羟基聚硅氧烷、烷氧基硅烷与含硼化合物在100℃‑180℃下反应的缩聚物;羟基聚硅氧烷的黏度为350cps‑1500cps;发泡剂为由热塑性聚合物的外壳和低沸点烷烃化合物的内部芯材构成的可膨胀微球。本发明具有均匀的闭孔结构、良好的自粘性及隔热性能。技术研发人员:张利华,赵永青,郑文革受保护的技术使用者:中国科学院宁波材料技术与工程研究所技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/582.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表