一种碳化硅基复合相变材料的制备系统

- 国知局

- 2024-06-20 12:26:18

本发明涉及材料制备装备领域,尤其涉及一种碳化硅基复合相变材料的制备系统。

背景技术:

1、随着电子设备的小型化和高功率化,对散热技术提出了新的挑战。设备产生的热量如得不到及时散发,将致使整个电子设备温度升高,甚至烧坏。空冷和液冷需要风机、泵等附件,不仅会增加系统的体积,同时也存在额外的能量消耗。因此,更为完善的碳化硅基复合相变材料应运而生。

2、中国专利公开号:cn113953513a,公开了一种纳米碳化硅颗粒增强铝基梯度复合材料的制备方法及系统,包括依次相连的超声分散反应筒、超声分散仪、升降翻转夹持机构、混合反应筒、磁力搅拌器、烘干箱、工业行星球磨机、梯度粉末压机、真空炉和高温炉,超声分散反应筒用于盛放待处理的纳米碳化硅粉末,超声分散仪用于超声分散纳米碳化硅,混合反应筒用于混合含有碳化硅增强体的悬浊液和2014a1合金悬浊液,通过升降翻转夹持机构超声分散反应筒内含有碳化硅增强体的悬浊液加入到混合反应筒内,磁力搅拌器用于搅拌混合反应筒内液体,烘干箱用于烘干初步混合的粉末,工业行星球磨机用于研磨复合材料粉末,所述梯度粉末压机用于纳米碳化硅/2014al复合材料粉末挤压成形。可以看出,所述系统没有对于复合材料的关键中间产物和终产物进行检测,导致系统运行出现偏差时出现大量性能不达标的产品。

技术实现思路

1、为此,本发明提供一种碳化硅基复合相变材料的制备系统,用以克服现有技术中因制备系统缺少必要的检测导致产品制备的稳定性差、制备效率低。

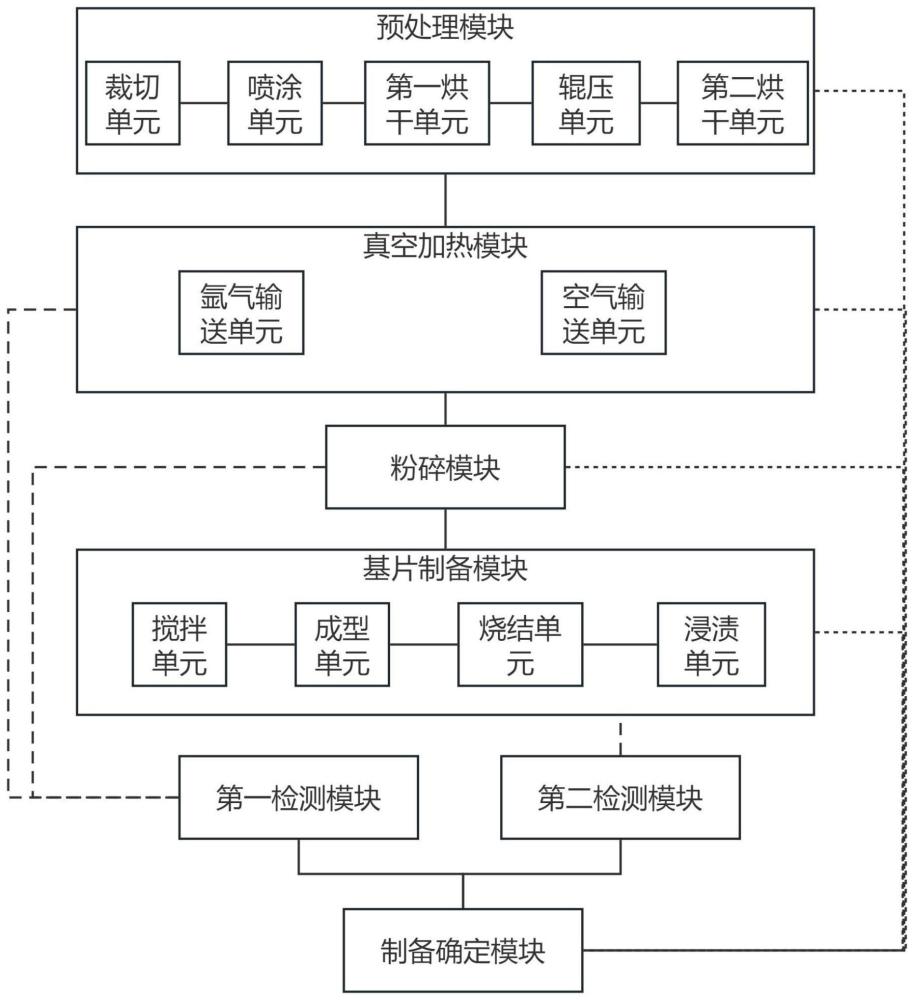

2、为实现上述目的,本发明提供,包括:

3、预处理模块,其用以制备碳化硅毡初体,包括用以裁切碳纤维毡的裁切单元,设置在所述裁切单元输出端用以对碳纤维毡进行双面喷涂的喷涂单元,设置在所述喷涂单元输出端用以定型喷涂材料的第一烘干单元,设置在所述第一烘干单元用以辊压定型后的碳纤维毡的辊压单元,设置在所述辊压单元输出端用以烘干辊压后的碳纤维毡的第二烘干单元;所述喷涂材料为二氧化硅胶体;

4、真空加热模块,其与所述预处理模块相连,用以真空烧制所述碳化硅毡初体和除碳,包括炉体,分别与所述炉体连接的氩气输送单元和空气输送单元;

5、粉碎模块,其与所述真空加热模块相连,其用以粉碎碳化硅毡后获得碳化硅微粒;

6、第一检测模块,其分别与所述真空加热模块和所述粉碎模块相连,用以检测所述碳化硅微粒的制备信息,所述制备信息包括碳化硅微粒的纯度和所述炉体内的二氧化碳浓度;

7、基片制备模块,其与所述粉碎模块相连,包括用以混合所述碳化硅微粒与添加材料的搅拌单元,设置在所述搅拌单元输出端用以压力成型搅拌后的材料的成型单元,设置在所述成型单元输出端用以烧结成型后的材料的烧结单元,设置在所述烧结单元输出端通过浸渍处理烧结后的材料以获得碳化硅基复合相变基片的浸渍单元;所述添加材料为胶结剂和镁粉;

8、第二检测模块,其与所述基片制备模块相连,用以检测所述碳化硅基复合相变基片的性能参数,所述性能参数包括蓄热系数和导热系数;

9、制备确定模块,其分别与所述预处理模块、所述真空加热模块、所述粉碎模块、所述基片制备模块、所述第一检测模块以及所述第二检测模块相连,

10、根据所述碳化硅微粒的纯度判定碳化硅微粒的制备是否符合预设标准,

11、根据所述碳化硅基复合相变基片的蓄热系数和导热系数判定碳化硅基复合相变基片的制备是否符合预设标准,

12、以及,根据判定的结果调整所述系统的运行参数。

13、进一步地,所述制备确定模块基于所述碳化硅微粒的纯度判定碳化硅微粒的制备不符合预设标准时,减小所述喷涂单元的喷涂流量,或,基于除碳终了时所述炉体内二氧化碳的浓度确定制备不符合预设标准的原因。

14、进一步地,所述喷涂流量的减小幅度与纯度差值正相关,所述纯度差值为第一预设纯度阈值与所述碳化硅微粒的纯度的差值。

15、进一步地,所述制备确定模块基于所述喷涂流量减小后下一批次所述碳化硅微粒的纯度与第二预设纯度阈值的比对判定所述喷涂流量的减小不达标时,将所述辊压单元的定型压力增加至对应值。

16、进一步地,所述制备确定模块基于所述二氧化碳的浓度确定制备不符合预设标准的原因包括所述真空加热模块的除碳的空气通入量不达标并增加空气通入量,或,烧制所述碳化硅毡初体的烧制温度不达标并提高烧制温度。

17、进一步地,所述制备确定模块设置有针对所述烧制温度提高的若干调节方式,且每种调节方式针对烧制温度提高幅度不同。

18、进一步地,所述制备确定模块基于所述蓄热系数初步判定碳化硅基复合相变基片的制备不符合预设标准时,增加所述浸渍单元针对下一批次材料制备的浸渍时长,或,减小所述成型单元针对下一批次材料制备的成型压力。

19、进一步地,所述制备确定模块基于所述蓄热系数初步判定碳化硅基复合相变基片的制备符合预设标准时,基于所述导热系数二次判定碳化硅基复合相变基片的制备是否符合预设标准。

20、进一步地,所述制备确定模块基于所述导热系数二次判定碳化硅基复合相变基片的制备不符合预设标准时,增加所述烧结单元针对下一批次材料制备的烧结温度,或,修正所述成型单元的成型压力。

21、进一步地,所述制备确定模块设置有针对所述成型压力修正的若干修正方式,且每种修正方式对于成型压力的修正幅度不同。

22、与现有技术相比,本发明的有益效果在于:

23、本发明通过设置检测关键中间产物的第一检测模块和检测最终产物的第二检测模块,以及基于检测的信息判定碳化硅微粒和碳化硅基复合相变基片的制备是否符合预设标准,以及,根据判定的结果调整所述系统的运行参数的制备确定模块,从而保证了系统的高效运行,通过检测和反馈,及时地调整系统运行的参数,从而保证产品的稳定性和制备效率。

24、进一步地,本发明通过碳化硅微粒的纯度判定碳化硅微粒的制备不符合预设标准时,通过减小所述喷涂单元的喷涂流量,或基于除碳终了时所述炉体内二氧化碳的浓度确定制备不符合预设标准的原因,从而自学习式地在产品纯度不达标时相应地调整系统的运行参数。

25、进一步地,若因为碳纤维毡和二氧化硅胶体的配比不合理导致碳化硅微粒的纯度低时,通过减小所述喷涂单元的喷涂流量对应的解决问题,同时,本发明通过纯度差值确定了喷涂流量的减小幅度,从而实现了流量减小的精准控制。

26、进一步地,本发明在调整后对于下一批次材料的纯度检测和比对,在不达标时,通过增加辊压单元的定型压力,从而加强二氧化硅胶体和碳纤维毡的界面结合强度。

27、进一步地,本发明基于所述二氧化碳的浓度确定制备不符合预设标准的原因,从而对应地调整下一批次制备的设备运行参数,进一步保证产品的稳定性。

28、进一步地,当需要提高烧制温度时,本发明设置有若干调节方式,实现了烧制温度的精准调节。

29、进一步地,本发明基于蓄热系数初步判定碳化硅基复合相变基片的制备不符合预设标准时,增加所述浸渍单元针对下一批次材料制备的浸渍时长,或,减小所述成型单元针对下一批次材料制备的成型压力,从而保证了系统的稳定运行和产品的性能。

30、进一步地,本发明还基于导热系数二次判定碳化硅基复合相变基片的制备是否符合预设标准,从而更加精准地修正系统的运行参数,进一步保证产品制备的稳定。

本文地址:https://www.jishuxx.com/zhuanli/20240619/5837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表