一种解决氢氰酸制备工艺中催化剂积碳的方法与流程

- 国知局

- 2024-06-20 12:26:19

本发明属于氢氰酸制备,特别涉及一种解决氢氰酸制备工艺中催化剂积碳的方法。

背景技术:

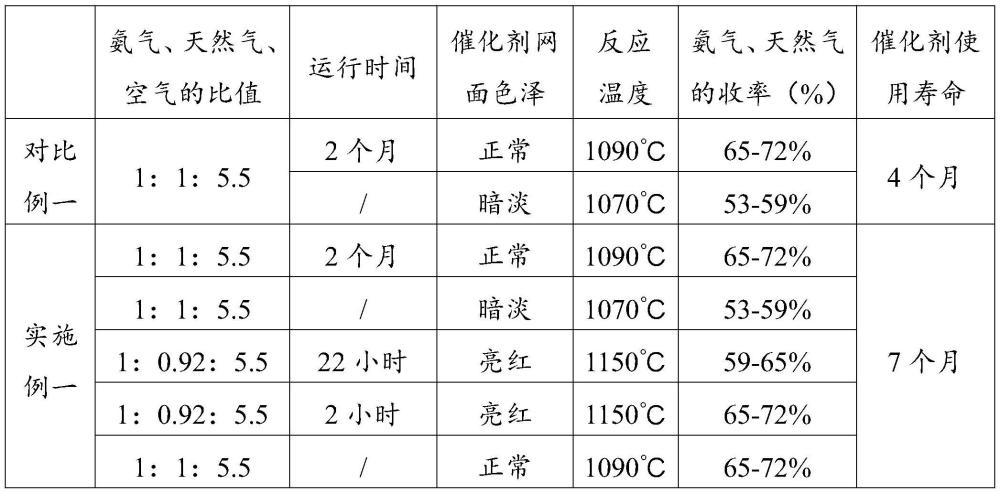

1、在氢氰酸安氏法工艺使用大量的贵金属催化剂,安氏法制氢氰酸采用铂、铑(或铂、铑、钯贵金属)合金,采用催化网填充方式。hcn催化剂丝网的编制方法,催化剂组分,催化剂丝径,出厂活化程度等决定了生产过程中的气体配比、反应温度、控制方法。在hcn生产过程中,由于天然气组分及配比,反应温度的控制等导致催化剂积碳速度不同,影响催化剂的使用寿命。

2、目前,hcn企业对天然气的甲烷纯度要求不一样:使用psa的方式或者使用纤维膜分离提纯甲烷至纯度99.5%以上,从而延长催化剂的寿命,但有25%以内的解析天然气被焚烧或去下游装置使用,原料天然气消耗增加。通过调整配比,改变催化剂组分(铂、铑、钯等贵金属),提高天然气及空气配比,延缓催化剂积碳,提高催化剂使用寿命,催化剂使用周期5个月左右,天然气收率降低10%左右,或者直接更换催化剂,更换周期未3-4个月,成本高且催化剂积碳使制备效率降低。

技术实现思路

1、基于此,有必要针对hcn制备过程中催化剂积碳导致制备效率降低的问题,提供一种制备氢氰酸工艺中快速提升贵金属催化剂活性。

2、为实现上述目的,本发明采取以下方案:

3、一种解决氢氰酸制备工艺中催化剂积碳的方法,包括以下步骤:

4、s1.氢氰酸反应器正常配比运行,观测催化剂网面颜色及hcn收率;

5、s2.催化剂网面颜色偏黑且hcn收率持续降低时,氢氰酸反应器开始调节氨气、天然气、空气的比值,检测三气比值是正常范围,逐渐调低天然气的比值为正常运行比值的90-95%之间,并运行5-24小时;

6、s3.运行5-24小时后,天然气的比值逐渐恢复开车比值,并持续制备氢氰酸。

7、优选地,s2步骤中反应温度控制为1100℃-1200℃。

8、优选地,s1步骤中氢氰酸反应器氨气、天然气、空气的正常气体配比为1:0.9~1.15:5.0~6.5。

9、优选地,步骤s3中运行5-24小时的过程中,观测催化剂网面颜色为亮红,且hcn收率1-3小时内不变后,天然气的比值逐渐恢复。

10、优选地,s1步骤中氢氰酸反应器前天然气、氨气预热至80-200℃。

11、优选地,s1步骤中氢氰酸反应器前空气预热至110-200℃,天然气、氨气、空气混合后,形成的混合气体处于110-200℃的温度。

12、本申请采用的技术方案能够达到以下有益效果:

13、氢氰酸反应器正常配比的情况下持续运行,当催化剂网面颜色偏黑且hcn收率持续降低时,通过降低天然气的气体配比,并增大空气的气体配比,使催化剂的积碳在高温的条件下通入氧气快速燃烧裂解,并持续运行5-24小时,然后将天然气的气体配比与空气的气体配比调回正常配比,从而完成积碳的清理,解决制备效率降低的问题,同时延长催化剂寿命,降低催化剂更换频次及生产成本。

技术特征:1.一种解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,包括以下步骤:

2.如权利要求1所述解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,s2步骤中反应温度控制为1100℃-1200℃。

3.如权利要求2所述解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,s1步骤中氢氰酸反应器氨气、天然气、空气的正常气体配比为1:0.9~1.15:5.0~6.5。

4.如权利要求3所述解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,步骤s3中运行5-24小时的过程中,观测催化剂网面颜色为亮红,且hcn收率1-3小时内不变后,天然气的比值逐渐恢复。

5.如权利要求1所述解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,s1步骤中氢氰酸反应器前天然气、氨气预热至80-200℃。

6.如权利要求5所述解决氢氰酸制备工艺中催化剂积碳的方法,其特征在于,s1步骤中氢氰酸反应器前空气预热至110-200℃,天然气、氨气、空气混合后,形成的混合气体处于110-200℃的温度。

技术总结本发明属于氢氰酸制备领域,特别涉及一种解决氢氰酸制备工艺中催化剂积碳的方法,包括以下步骤:S1氢氰酸反应器正常配比运行,观测催化剂网面颜色及HCN收率;S2催化剂网面颜色偏黑且HCN收率持续降低时,氢氰酸反应器开始调节氨气、天然气、空气的比值,检测三气比值是正常范围,逐渐调低天然气的比值为正常运行比值的90‑95%之间,并运行5‑24小时;S3运行5‑24小时后,天然气的比值逐渐恢复开车比值,并持续制备氢氰酸。通过降低天然气的气体配比,并增大空气的气体配比,使催化剂网面上的积碳在高温条件下快速燃烧裂解5‑24小时,然后将气体配调回正常配比,从而完成积碳的清理,解决制备效率降低的问题,同时延长催化剂寿命,降低催化剂更换频次及生产成本。技术研发人员:王龙腾,闫晓平,吴文博受保护的技术使用者:宁夏伊品投资集团有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240619/5838.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表