引晶放肩工艺、断线分析方法、介质、终端及单晶炉与流程

- 国知局

- 2024-06-20 12:28:19

本发明属于单晶,具体涉及一种引晶放肩工艺、断线分析方法、介质、终端及单晶炉。

背景技术:

1、单晶硅具有准金属的物理性质,具有显著的半导电性,是半导体元件加工的主要原料,现有的拉晶工艺通常是通过单晶炉对硅料进行加热熔化,在合适的温度下,经过熔料,熔接,稳温,引晶,放肩,转肩,等径和收尾等步骤完成单晶硅柱状成品的拉制。其中,放肩是整个拉晶过程中重要的一道工序,一根单晶拉制的开始,放肩的成功与否,直接关系到拉晶的成品率。

2、目前,晶硅厂家的自动化控制程度普遍不高,在熔接流程中,工作人员通过肉眼观察熔接效果,待充分熔接后,降低加热器功率,工作人员根据主观经验设定引晶液温,系统调整加热器功率至设定的引晶功率。

3、其一方面由于不同的车间和单晶炉存在的差异较大,一致性较差,成功率较低,在放肩阶段容易导致断线,造成拉晶产能低,成本高;另一方面,还需要投入大量的人力资源。

技术实现思路

1、鉴于上述现有的晶硅厂家通过人工的主观经验进行熔接和引晶容易导致放肩断线的问题,本发明的目的之一在于提供一种引晶放肩工艺、断线分析方法、介质、终端及单晶炉,以降低对人的依赖性,从而实现系统地进行引晶放肩的自动化控制,从而有利于减少断线率,提高拉晶产能,降低成本。

2、为实现上述目的,本发明采用下列技术方案:

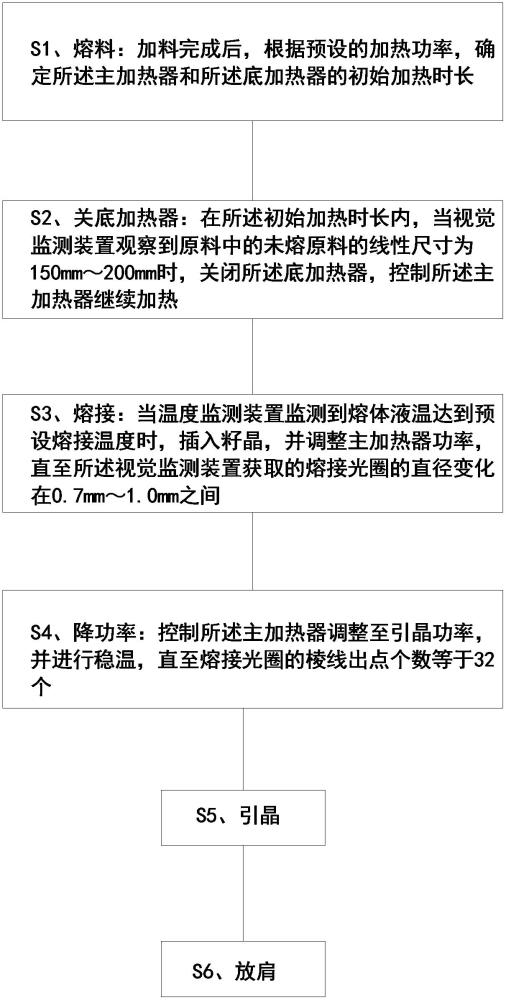

3、一种引晶放肩工艺,应用于单晶炉中,所述单晶炉具有主加热器、底加热器、视觉监测装置和温度监测装置,其特征在于,包括如下步骤:

4、s1、熔料:加料完成后,根据预设的加热功率,确定所述主加热器和所述底加热器的初始加热时长;

5、s2、关底加热器:在所述初始加热时长内,当视觉监测装置观察原料中的未熔原料的线性尺寸为150mm~200mm时,关闭所述底加热器,控制所述主加热器继续加热;

6、s3、熔接:当温度监测装置监测到熔体液温达到预设熔接温度时,插入籽晶,调整主加热器功率,直至所述视觉监测装置获取的熔接光圈的直径变化在0.7mm~1.0mm之间,使所述籽晶和熔体充分熔接;

7、s4、降功率:控制所述主加热器调整至引晶功率,并进行稳温,直至视觉监测装置监测到熔接光圈的棱线出点个数等于32个;

8、s5、引晶;

9、s6、放肩。

10、优选地,所述放肩的提拉速度为0.9mm/min~1.1mm/min。

11、优选地,所述引晶的平均拉速为4mm/min~5mm/min,引晶长度260mm。

12、本申请还公开了一种基于上述引晶放肩工艺的断线分析方法,包括如下步骤:

13、s10、获取底加热器的实际加热时长、初始加热时长、降功率时的熔接光圈图像、引晶开始时的熔接光圈图像、引晶平均拉速和提拉速度,并建立数据库;

14、s20、在存在断线现象的情况下,基于所述数据库和预设条件,

15、若存在异常项,分析梳理异常项,从而获得所述断线现象对应的多个原因,并按照预设的优先级顺序输出断线原因;

16、若不存在异常项,则输出断线异常提示;

17、其中,所述优先级顺序配置为:

18、若底加热器的实际加热时长>初始加热时长时,生成第一断线原因,并将所述第一断线原因的优先级设置为1,该优先级最高;

19、若降功率时的熔接光圈的直径变化不在0.7mm~1.0mm之间时,生成第二断线原因,并将所述第二断线原因的优先级设置为2;

20、若引晶时的熔接光圈的棱线出点个数<32个时,生成第三断线原因,并将所述第三断线原因的优先级设置为3;

21、若引晶平均拉速不在4mm/min~5mm/min时,生成第四断线原因,并将所述第四断线原因的优先级设置为4;

22、若引晶平均拉速在4mm/min~5mm/min,提拉速度不在0.9mm/min~1.1mm/min时,生成第五断线原因,并将所述第五断线原因的优先级设置为5。

23、优选地,所述步骤s10还包括:获取引晶开始前和引晶结束后的液温偏差。

24、优选地,所述若底加热器的实际加热时长>初始加热时长时,生成第一断线原因还包括:

25、若底加热器的实际加热时长>初始加热时长且液温偏差>0.5时,生成第一断线原因。

26、优选地,所述若引晶时的熔接光圈的棱线出点个数<32个时,生成第三断线原因还包括:

27、若引晶时的熔接光圈的棱线出点个数<32个或液温偏差>1时,生成第三断线原因。

28、一种计算机可读介质,其上存储有计算机指令,其特征在于,所述计算机指令被执行时可实现上述断线分析方法的步骤。

29、一种终端,包括存储器和处理器,其特征在于,包括所述存储器上存储有能够在处理器上运行的计算机指令;所述处理器运行所述计算机指令时执行上述断线分析方法的步骤。

30、一种单晶炉,其特征在于,包括炉体、主加热器、底加热器、ccd视觉系统和控制系统;其中,所述ccd视觉系统用于采集炉体内的熔料状态图像、籽晶熔接图像和液面温度;所述控制系统通过上述任一项所述的断线分析方法进行断线分析。

31、通过以上说明可知,本申请的有益效果是:

32、通过本申请的引晶放肩工艺,为拉晶过程中晶棒的稳定成型提供了依据,从而可避免断线,保证拉晶的稳定进行。同时,基于该工艺,采用本申请的断线分析方法,可快速找到断线原因,为重新拉晶提供了参考,从而减少断线率,保证拉晶产能。

技术特征:1.一种引晶放肩工艺,应用于单晶炉中,所述单晶炉具有主加热器、底加热器、视觉监测装置和温度监测装置,其特征在于,包括如下步骤:

2.根据权利要求1所述的引晶放肩工艺,其特征在于,所述引晶的平均拉速为4mm/min~5mm/min,引晶长度260mm。

3.根据权利要求2所述的引晶放肩工艺,其特征在于,所述放肩的提拉速度为0.9mm/min~1.1mm/min。

4.一种基于权利要求3所述的引晶放肩工艺的断线分析方法,其特征在于,包括如下步骤:

5.根据权利要求4所述的断线分析方法,其特征在于,所述步骤s10还包括:获取引晶开始前和引晶结束后的液温偏差。

6.根据权利要求5所述的断线分析方法,其特征在于,所述若底加热器的实际加热时长>初始加热时长时,生成第一断线原因还包括:

7.根据权利要求5所述的断线分析方法,其特征在于,所述若引晶时的熔接光圈的棱线出点个数<32个时,生成第三断线原因还包括:

8.一种计算机可读介质,其上存储有计算机指令,其特征在于,所述计算机指令被执行时可实现权利要求4~权利要求7任一项所述的断线分析方法的步骤。

9.一种终端,包括存储器和处理器,其特征在于,包括所述存储器上存储有能够在处理器上运行的计算机指令;所述处理器运行所述计算机指令时执行权利要求4~权利要求7任一项所述的断线分析方法的步骤。

10.一种单晶炉,其特征在于,包括炉体、主加热器、底加热器、ccd视觉系统和控制系统;其中,所述ccd视觉系统用于采集炉体内的熔料状态图像、籽晶熔接图像和液面温度;所述控制系统用于主加热器、底加热器的控制及熔料状态图像、籽晶熔接图像的处理,并通过权利要求4~权利要求7任一项所述的断线分析方法进行放肩断线分析。

技术总结本发明属于单晶技术领域。鉴于现有通过人工的主观经验进行熔接和引晶容易导致放肩断线的问题,本申请公开了一种引晶放肩工艺、断线分析方法、介质、终端及单晶炉,该工艺通过视觉监测装置采集熔料图像和籽晶的熔接光圈图像,基于图像处理进行引晶放肩操作,为稳定拉晶转态提供了判定依据,从而有利于提高拉晶的稳定性,减少断线率。该断线分析方法通过获取单晶炉的参数,基于数据异常处理进行断线原因分析,可快速找到断线原因,从而为重新拉晶提供了依据,以此保证拉晶产能。技术研发人员:尔火阿来,刘要普,李国华,袁梦,唐元凤受保护的技术使用者:四川永祥光伏科技有限公司技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240619/5930.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表