具有新型晶体形态的MXene化合物,以及用于合成所述MXene化合物的MAX相型化合物的制备方法与流程

- 国知局

- 2024-06-20 12:29:02

本发明涉及由称为max相型的前体合成的层状mxene化合物。本发明涉及制造max相型化合物的方法、由此获得的max相型化合物、实施所述方法的装置、以及新型mxene化合物及其相关的制造方法。

背景技术:

1、mxene化合物于2011年被发现(naguib等人;adv.硕士.23,4248,2011)。该化合物的通式为mn+1xn,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta,并且x为c或n。该化合物也可被称为mn+1xntx,其中t对应于选自基团o、oh、f或任何其他卤素、s或任何其他硫族元素的端基。专利文献wo2021177712中对这种化合物进行了描述和表征。

2、mxene是层状化合物或二维材料(2d),其可以分层以形成具有大约1纳米厚度的重复单元的单片。对于n=1、2或3,这些重复单元分别具有m-x-m、m-x-m-x-m或m-x-m-x-m-x的结构。

3、这些材料应用广发,特别是由于它们具有层状结构、导电性和/或在晶面空间中插层和脱插层物质的性质。为此目的,研究最多的mxene的化学式为ti3c2tx。

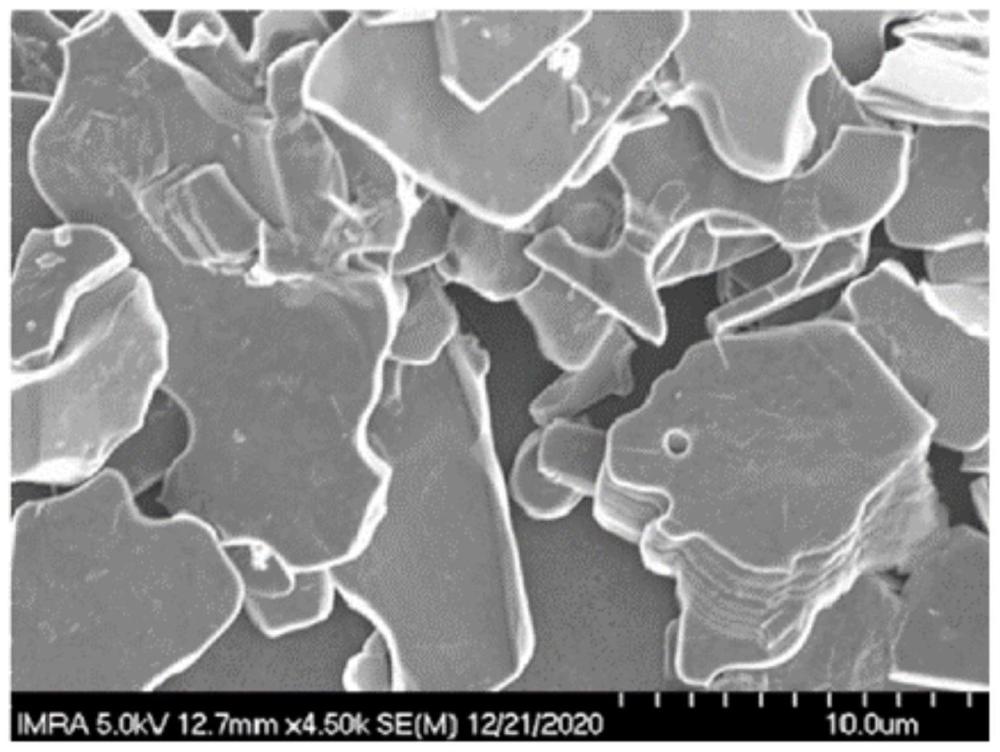

4、虽然大多数出版物都关注分层mxene,但也有一些文章,包括alhabeb等人的出版物(材料化学chem.mater,29,7633,2017)利用扫描电子显微镜图像(sem)证明了分层前mxene颗粒的形状。这些是没有确定几何形状的松散颗粒。此外,这些颗粒在尺寸和形状上都显示出广泛的分散性。这些颗粒的结构会导致有限的导电性能,并且还会限制其它物质在晶体内插层速率。在组装晶体时,例如,为了制造可用于各种应用的薄层时,晶体之间的互连性较差。此外,颗粒尺寸和形状的强分散性使得在分层后不容易获得尺寸分布均匀(对于某些应用有用)的薄片,因此需要额外的尺寸选择操作。

5、按照已知的方式,这些mxene化合物由通常称为“max相型的化合物”或“max相化合物”的前体合成。这些max相化合物具有通式mn+1axn,其中,n=1、2或3,其中,m和x与mxene的相同,并且,a选自al、si、p、s、ga、ge、as,cd、in、sn、tl和pb。它们具有与mxene类似的结构,但还包含元素a,所述元素a以mn+1xn重复单元之间的层的形式存在。为了制造mxene,而从max相型的前体中化学去除元素a。在大多数情况下,优选a为铝的max相前体,相关方法包括用含有氢氟酸的酸性水溶液对max前体进行化学侵蚀。从而将铝从mn+1xn重复单元之间的空间去除,留下端基tx,其中,t最通常为-f、-oh或=o,其连接至位于重复单元外部的元素m上。max前体预先经过精细研磨,以确保良好的化学侵蚀率。在化学侵蚀后,将产物洗涤并离心数次,以去除用于侵蚀的过量试剂和可溶性副产物,如aif3。如果目标是获得单层(2d)而不是mxene三维颗粒,则可以执行额外的分层程序。使用氢氟酸溶液的侵蚀过程的一种变体是使用氟化物盐,通常为li和强酸,通常为hcl的混合溶液,如在上述2017年的文章中所描述的。

6、关于max相前体的合成,最普遍的方法,尤其是生产化学式为ti3alc2的mxene的方法,是在惰性气体流下,将金属m(例如mc或mn)、金属a(例如al)的碳化物或氮化物粉末的混合物进料到管式炉中,其中,金属m达到mn+1axn化学计量所需量。对于ti3alc2的具体情况,反应混合物由tic、al和ti的粉末组成。起始混合物中的铝可以略微超过化学计量。通常避免三种元素的混合(例如ti、al和c)的混合,因为该反应高度放热并存在爆炸风险。在惰性气体流下使用管式炉需要升温数小时,直至达到1300-1500℃的温度,但也需要在最高温度下保持数小时。还有其他合成方法,其中一些方法依赖于高压和/或更难以控制的条件和/或使用另一种反应混合物。

7、在zhou等人的出版物(《材料科学杂志》(j.mater.scie.)40,2099,2005)中,甚至在首次合成mxene之前,作者就利用tic、ti、al和相对于al约20%的si的混合物,通过放电等离子体烧结(sps)合成了max相前体。将混合物进料到sps装置的典型的石墨样品器中。获得了非常致密的颗粒形式的产物,没有孔隙。由于没有空隙,使得从所述max相前体合成mxene变得困难且耗时,因为在现有技术中,为了达到mxene化合物的合理合成速率,max前体需要以亚毫米大小的粉末形式存在,而该粉末难以从致密的粒料中获得。

8、发明目的

9、因此,本发明旨在制造一种mxene化合物,与现有技术相比,该化合物的颗粒形状和粒径的分散性较小,从而特别能够确保在组装晶体的各层时,提高物质在每一晶体内的插层速度,并改善晶体之间的互连性,而且还能够通过分层获得具有比现有技术报道的更均匀的粒径分布的层。

10、本发明还涉及max相前体的制造,尤其是确保获得所述mxene化合物和相关的制造方法。

技术实现思路

1、为此目的,本发明涉及通式为mn+1xntx的化合物,其中n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta;x为c或n,并且,t对应于选自基团o、oh、f或任何其它卤素、s或任何其它硫族元素的端基,其特点在于,其呈晶体形式,大多具有一般的片状形状,所述片状包括具有限定的长度(l)、且由限定的高度(h)间隔开的两个相对的平行表面,并且:

2、片状晶体的长度在1至15微米之间;

3、片状晶体的高度h在0.2至1微米之间;以及

4、由长度l与高度h之比定义的片状晶体的扁平化纵横比介于5至50之间。

5、本发明的化合物还可以包括单独考虑或根据所有可能的技术组合考虑的以下可选特点:

6、其化学式为ti3c2tx。

7、其是由max相型的前体化合物获得的,所述max相型的前体化合物:

8、具有通式mn+1axn,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta,a选自al、si、p、s、ga、ge、as、cd、in、sn、tl和pb,x为c或n;并且

9、呈孔隙率大于30%、优选大于40%的粒料形式;以及

10、m/x的元素比为相对误差低于±0.5%的化学计量比。

11、max相型的前体化合物的化学式为ti3alc2。

12、max相型的前体化合物的形态主要呈现以下两种类型的颗粒截面:

13、长度在1至20微米之间且高度在0.5至2微米之间的矩形平坦截面;和/或

14、对角线长度在1至20微米之间的圆形边缘平坦截面。

15、本发明还涉及用于制造如前所述的通式为mn+1xntx的化合物的方法,其中,该方法包括以酸性水溶液对max相型的前体化合物进行两次化学侵蚀的步骤。

16、本发明还涉及用于制造如前所述的由max相型的前体化合物获得的通式为mn+1xntx的化合物的方法,其中,max相型的前体化合物是通过在放电等离子体烧结装置中的放电等离子体烧结方法获得,其中,所述放电等离子体烧结装置包括石墨模具和限定一中空腔室的两个石墨冲头,其中,所述放电等离子体烧结方法至少包括以下步骤:

17、混合前体粉末;

18、将先前混合的粉末放入由绝缘陶瓷材料制成的密闭容器中并置于所述中空腔室内;

19、进行放电等离子体烧结操作;以及

20、获得max相型化合物的粒料。

21、本发明的方法还可以包括单独考虑或根据所有可能的技术组合考虑的以下可选特点:

22、所述容器由氧化铝制成。

23、粉末不与两个冲头接触,不直接受到所施加的电流的作用,且与所施加的压力隔离,这些电流和压力是在放电等离子体烧结操作期间所施加的电流和压力。

24、放电等离子体烧结操作包括加热循环,在该加热循环期间施加至少一个大于60℃/min的加热速率。

25、所述加热循环包括:

26、以大于60℃/min的加热速率第一次升温至550℃至700℃的温度,保持2-15分钟;随后

27、以大于60℃/min的加热速率第二次升温至1400℃至1500℃的温度,保持5-15分钟。

28、所述方法包括以酸性水溶液对max相前体化合物进行两次化学侵蚀的步骤。

29、本发明还涉及用于实施max前体化合物的制造方法的放电等离子体烧结装置,其中,所述max前体化合物用于制造具有如前所述的通式为mn+1xntx的化合物的方法,所述放电等粒子烧结装置包括石墨模具和限定中空腔室的两个石墨冲头,其中,其还包括位于所述中空腔室内的由绝缘陶瓷材料,例如氧化铝制成的密闭容器,以用于在应用放电等离子体烧结方法期间容纳粉末混合物,并能够保持粉末混合物不直接受到与所施加的电流作用且与所施加的压力隔离,这些电流和压力是在放电等离子体烧结操作期间所施加的电流和压力。

30、本发明还涉及一种用于在放电等离子体烧结装置中制造具有通式为mn+1axn的max相型化合物的放电等离子体烧结方法,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta,a选自al、si、p、s、ga、ge、as、cd、in、sn、tl和pb,x为c或n;所述放电等离子体烧结装置包括石墨模具和限定中空腔室的两个石墨冲头,其中,所述方法至少包括以下步骤:

31、混合粉末;

32、将预先混合的粉末放入由绝缘陶瓷材料制成的密闭容器中并容纳在所述中空腔室内;

33、进行放电等离子体烧结操作;以及

34、获得max相型化合物的粒料。

35、本发明的放电等离子体烧结方法还可以包括单独考虑或根据所有可能的技术组合考虑的以下可选特点:

36、所述容器由氧化铝制成。

37、所述粉末不与两个冲头接触,不直接受到所施加的电流的作用,且与所施加的压力隔离,这些电流和压力是在放电等离子体烧结操作期间所施加的电流和压力。

38、所述放电等离子体烧结操作包括加热循环,在该加热循环期间施加至少一个大于60℃/min的加热速率。

39、所述加热循环包括:

40、以大于60℃/min的加热速率第一次升温至550℃至700℃的温度,保持2-15分钟;随后

41、以大于60℃/min的加热速率第二次升温至1400℃至1500℃的温度,保持5-15分钟。

42、所述方法还涉及通过如前所述的放电等离子体烧结方法获得的、具有通式mn+1axn的max相型化合物,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn,y和ta,a选自al、si、p、s、ga、ge、as、cd、in、sn、tl和pb,x为c或n,其为孔隙率大于30%、优选大于40%的粒料形式,并且,其m/x元素比是相对误差低于±0.5%的化学计量比。

43、本发明的max相型化合物还可以包括单独考虑或根据所有可能的技术组合考虑的以下可选特点:

44、其分子式为ti3alc2。

45、其形态主要呈现以下两种类型的颗粒截面:

46、长度在1至20微米之间且高度在0.5至2微米之间的矩形平坦截面;和/或

47、对角线长度在1至20微米之间的圆形边缘平坦截面。

48、本发明还涉及一种用于实施本发明如前所述的放电等离子体烧结方法的放电等离子体烧结装置,其包括石墨模具和限定中空腔室的两个石墨冲头,其中,其还包括位于所述中空腔室内且由绝缘陶瓷材料,例如氧化铝制成的密闭容器,以用于在施加所述放电等离子体烧结方法期间接收粉末混合物,并能够保持粉末混合物不直接受到所施加的电流的作用,且与所施加的压力隔绝,所述电流和压力是在放电等离子体烧结操作期间所施加的电流和压力。

49、本发明还涉及通式为mn+1xn的化合物,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta,x为c或n,其中,该通式为mn+1xn的化合物由本发明如前所述的max相的化合物制得,和/或由本发明如前所述的放电等离子体烧结方法获得。

50、有利的是,在通式为mn+1xn的化合物中,其中,n=1、2或3,m选自ti、v、cr、zr、nb、mo、hf、sc、mn、y和ta,x为c或n,且t对应于选自基团o、oh、f或任何其它卤素、s或任何其它硫族元素的端基,所述化合物主要具有一般片状的晶体形式,所述片状包括具有由限定高度(h)间隔开的限定长度(l)的两个相对的平行表面,并且:

51、片状晶体的长度在1至15微米之间;

52、片状晶体的高度h在0.2至1微米之间;以及

53、由长度l与高度h之比定义的片状晶体的扁平化纵横比介于5至50之间。

54、更有利的是,其化学式为ti3c2tx。

55、本发明最后涉及一种用于制造通式为mn+1xn的化合物的方法,其中,所述方法包括以酸性水溶液对max相型的前体化合物进行两次化学侵蚀步骤。

56、有利的是,本发明的max相型的前体化合物如前所述和/或用本发明如前所述的放电等离子体烧结方法获得。

本文地址:https://www.jishuxx.com/zhuanli/20240619/5956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。