一种再生微粉绿色掺合料及其制备方法和应用

- 国知局

- 2024-06-20 12:31:36

本发明属于固废资源化利用和绿色建材领域,具体涉及一种再生微粉绿色掺合料及其制备方法和应用。

背景技术:

1、当前的建筑行业中,面临两个重要的环境挑战:废弃混凝土资源化利用和co2减排问题。随着城市化的快速发展,建筑物的拆除和重建活动显著增加,导致大量废弃混凝土的产生,使得建筑行业的废弃物管理问题日益突出。传统的废弃混凝土处理方式,如露天堆放或填埋,不仅会占用大量土地,还对生态环境产生严重的负面影响。同时,随着全球对建筑行业碳排放的关注不断提高,减少碳排放成为该行业发展过程中亟需解决的问题。

2、目前通过对废弃混凝土进行粉碎处理后,得到的再生微粉可作为骨料或者水泥掺合料,以制造新型建筑材料、环保砖或路面材料。尽管具有成为水泥/混凝土掺合料的潜力,但其反应活性较低,直接使用可能会降低混凝土的性能,尤其是抗压强度。这主要是因为再生微粉中含有水泥水化产物和未水化成分,这些具有高水化活性的物质在未经适当处理的情况下,其潜在性能无法得到充分发挥。因此,尽管针对再生微粉已经进行了大量研究,并且提出其具有作为环保建材的潜力,但反应活性较低的特点限制了其在实际生产过程中的应用。

3、现阶段针对再生微粉体系的研究大多是添加激发剂或进行常压矿化处理进行再生微粉体系的活化改性。添加激发剂进行活化改性主要是通过向再生微粉体系中添加碱性激发剂的形式来提高再生微粉的活性,但这会增加废弃混凝土再生处理过程中的利用成本,不利于该技术在建筑行业的大规模推广。而现有的常压矿化处理虽然能实现较高的反应程度,但制备的再生微粉活性提升能力有限且矿化过程反应剧烈,对矿化反应器的要求较高,不适宜大规模批量使用。因此,提出一种能够显著提高再生微粉活性且处理成本较低的处理方法是目前需要解决的问题。

技术实现思路

1、本发明要解决的问题是:提供一种再生微粉绿色掺合料及其制备方法和应用,以解决再生微粉体系反应活性低及抗压强度低的问题。

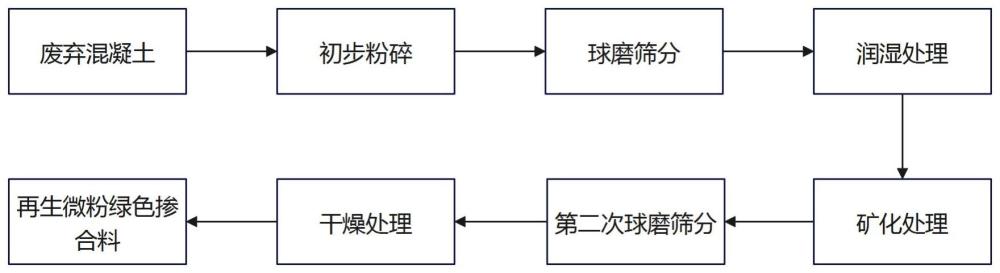

2、为解决其技术问题所采取的技术方案是,提供一种再生微粉绿色掺合料的制备方法,包括以下步骤:

3、(1)对废弃混凝土进行初步粉碎并过筛,得破碎颗粒;

4、(2)对破碎颗粒进行球磨处理再筛分,得初始再生微粉;

5、(3)向初始再生微粉表面加水并混合均匀,得预处理粉末;

6、(4)在真空条件下,将预处理粉末与烟气混合并在0.05~0.15mpa下进行矿化处理24~48h,得矿化再生微粉;

7、(5)对矿化再生微粉进行第二次球磨处理再筛分,得再生微粉;

8、(6)将再生微粉干燥至恒重,即得。

9、本发明采用上述技术方案的有益效果为:本发明采用含有co2的烟气在0.05~0.15mpa下对预处理粉末进行矿化处理;预处理粉末的主要成分包括水化硅酸钙、氢氧化钙和少量未水化的硅酸三钙、硅酸二钙,其中氢氧化钙首先与co2发生矿化反应产生碳酸钙;其次少量的硅酸三钙、硅酸二钙以及大量的水化硅酸钙均可以发生矿化反应,且矿化活性较高,矿化产物是碳酸钙和无定形硅胶;这一类的矿化产物能起到一定的固碳作用;同时,本发明0.05~0.15mpa下进行矿化处理24~48h;0.05~0.15mpa提供一个相对较低的微正压环境,可为矿化反应提供更温和的反应条件,以降低形成的碳酸钙包覆反应物的速度,使得矿化过程中的反应物具有较好的反应程度,制备出的再生微粉绿色掺合料添加至水泥或混凝土中可较好的提升其抗压强度。

10、优选的,步骤(4)中矿化处理的压力为0.1mpa。

11、优选的,步骤(1)中废弃混凝土包括来自废旧建筑物、桥梁、混凝土路面、隧道或码头的建筑垃圾;破碎颗粒的粒径小于2mm。

12、更优选的,废弃混凝土的使用龄期为10~30年,强度等级大于c20。

13、优选的,步骤(2)及步骤(5)中球磨时间均为2~3h;初始再生微粉及再生微粉的粒径小于150μm。

14、更优选的,初始再生微粉及再生微粉的粒径小于75μm;

15、优选的,步骤(3)中水与初始再生微粉的水固比为0.2~0.3:1。

16、本发明采用优选技术方案的有益效果为:本发明中在矿化处理之前对初始再生微粉进行润湿处理并使得水与初始再生微粉的水固比为0.2~0.3:1;初始再生微粉过湿或者过干都不利于矿化过程中的碳酸化反应,当粉末中的毛细管孔充满水时,co2扩散通道将被阻断;当毛细管孔隙缺乏水分时,co2可以很好地在孔隙中扩散,但co2需要先溶解在水中形成碳酸根离子再与钙离子发生矿化反应,因此限制了碳化反应的程度;本技术选择水与初始再生微粉的水固比为0.2~0.3:1,可使得在后续矿化过程中粉末的碳化程度最高,从而使co2具有较高的扩散度和水化反应性;相比于常规的湿度控制的润湿处理,本发明在不控制湿度的情况下,通过控制粉末水含量的来进行润湿,可使得矿化反应程度及固碳率较大提高。

17、优选的,步骤(4)中真空条件的压力为0.05~0.06mpa;烟气中co2的体积浓度为5~100%;矿化处理的温度为20~30℃,湿度为50~80% rh。

18、本发明采用优选技术方案的有益效果为:步骤(4)中真空条件的压力为0.05~0.06mpa是为了使得反应在一个真空条件下进行,以排除空气干扰,反应过程中更容易控制体系中烟气的co2体积浓度。

19、更优选的,烟气中co2的体积浓度为10~20%。

20、优选的,步骤(6)中干燥温度为100~120℃。

21、本发明还提供上述制备方法制备的再生微粉绿色掺合料。

22、优选的,再生微粉绿色掺合料的平均粒径为30~40μm,比表面积大于160.8m2/kg,物相组成中碳酸钙的含量大于50%。

23、本发明还提供上述再生微粉绿色掺合料在制备混凝土中的应用,包括以下步骤:

24、将再生微粉绿色掺合料与水泥熟料按照5~30:70~95的质量比混合均匀,然后按照0.3~0.4:1的水灰比加入水,先搅拌110~130s,暂停10~20s后搅拌110~130s,得到复合水泥净浆;将复合水泥净浆倒入涂有润滑剂的模具中,振实并刮去表面多余的浆体,将其放入18~22℃、90~95% rh环境下养护23~25h,脱模,再养护24~28d即得混凝土块。

25、本发明采用上述技术方案的有益效果为:本发明制备的再生微粉绿色掺合料经碳酸化反应后生成碳酸钙和无定形硅胶,其中碳酸钙在水泥体系中填充c-s-h孔隙、提供成核点位和发挥稀释效应,从而促进水泥水化,而无定形硅胶与氢氧化钙反应,生成交联的c-s-h凝胶提供强度;因此本发明制备的再生微粉绿色掺合料掺合至水泥料中可以有效提升复合水泥性能。

26、本发明具有以下有益效果:

27、(1)本发明的再生微粉绿色掺合料经矿化处理后具有较高的反应活性,应用于水泥或混凝土中能促进其水化,有效提升其抗压性能;

28、(2)本发明制备的再生微粉绿色掺合料适用性强,具有成本较低、环境友好性强、资源循环利用的特点;

29、(3)本发明再生微粉绿色掺合料的制备方法不仅显著提高了再生微粉绿色掺合料的活性,实现了废弃混凝土粉末中活性钙镁组分的充分利用,还有效实现了二氧化碳的固定封存。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6046.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表