一种钢铝融合生产氧化铝的方法与流程

- 国知局

- 2024-06-20 12:31:20

本发明涉及钢铁冶金及有色金属,特别涉及一种钢铝融合生产氧化铝的方法。

背景技术:

1、氧化铝生产属于有色工业化工领域,其生产具有专门的工艺技术,从设计、建厂到运营管理整个过程都是在行业内部完成的,几乎没有跨过其它领域,因此氧化铝生产所需要的能源介质都要新建配套;而钢铁生产同样也是由行业独立完成设计、建设和运营管理,几乎与其他化工企业不相关,其富余的能源都是自己内部消化,能源的二次转化也造成浪费。如果将钢铁生产行业和氧化铝生产行业联产,则可以将钢铁生产富余的能源直接用到氧化铝流程中,如蒸汽、煤气等可直接利用其热值,不需要二次能量转化,经济效益明显提高,同时氧化铝排出的赤泥含有50%左右的铁,可以直接送给钢铁生产,作为铁矿资源的替代品,则能变废为宝,因此钢铝融合、钢化联产是非常科学合理的设计和生产模式。

2、生产一吨氧化铝需要大约蒸汽1.5t、蒸汽温度为180-200℃,蒸汽压力为0.75-1mp,需要天然气约95m3,天然气热值在8500大卡左右,在目前已有的氧化铝生产方法中,蒸汽的来源主要是燃煤锅炉生产的,而生产低温、低压蒸汽在热效率和成本上是不划算和不科学的,为此要生产高温、高压蒸汽用于发电,再将汽轮机排出的高温蒸汽用于氧化铝的生产,这样的方法在经济上是合理的,但存在的问题是:1、采用锅炉生产蒸汽需要消耗大量的煤炭或其它能源,不仅增加大量的碳排放还会造成严重的空气污染,不符合当前倡导的绿色、低碳经济发展模式,也给实现碳中和带来新的困难;2、氧化铝生产所需要的天然气也是昂贵的能源,在使用天然气之前,则采用煤炭生产煤气作为氧化铝的焙烧燃料,因为煤气发生炉成本高、污染重被迫改为天然气,因此,蒸汽和天然气是氧化铝生产必不可少的能源介质,除了铝土矿以外,占氧化铝生产成本的80%,也是制约氧化铝生产的主要能源介质。

技术实现思路

1、鉴于上述问题,本技术实施例提供发明名称,以解决上述提到的技术问题。

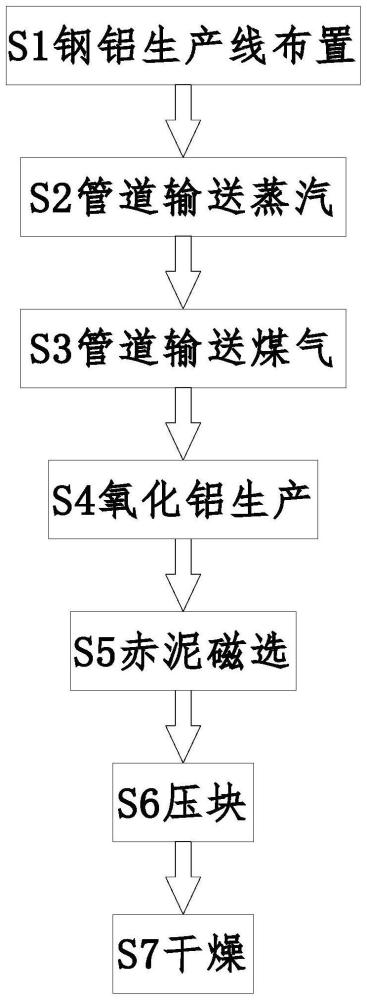

2、为了实现上述目的,本技术实施例提供如下技术方案:本技术实施例提供一种钢铝融合生产氧化铝的方法,包括以下步骤:s1、钢铝生产线布置:在目前的已有钢铁生产线旁边建设氧化铝生产线,进行钢铝生产线联合布置。

3、s2、管道输送蒸汽:在钢铁生产线和氧化铝生产线之间安装蒸汽管道,钢铁生产线产生的蒸汽通过蒸汽管道输送到氧化铝生产线中,蒸汽的温度、压力和数量满足氧化铝生产要求。

4、s3、管道输送煤气:在s2步骤进行的同时,在钢铁生产线和氧化铝生产线之间安装煤气管道,将钢铁生产线中产生的煤气通过煤气管道输送到氧化铝生产线中,煤气的热值、压力和数量满足氧化铝生产要求。

5、s4、氧化铝生产:通过s2中输送的蒸汽和s3输送的煤气生产制备得到氧化铝。

6、s5、赤泥磁选:将s4中氧化铝生产过程排出的赤泥通过磁性分离的方法将磁性矿物与非磁性矿物分离。

7、s6、压块:将s5中磁选得到磁性矿物通过压块装置压制成块。

8、s7、干燥:将s6中压块的磁性矿物进行干燥处理,干燥后将其送往钢铁生产线的高炉和转炉使用,以代替铁矿石资源。

9、其中,上述s6步骤中所涉及的压块装置,包括支撑座,支撑座呈凵型结构,支撑座的两个竖直段之间安装有方壳,且方壳下端开口,方壳的正下方设置有输送带机构,方壳的左端面安装有固定板,且固定板与支撑座连接,方壳前后两个竖直段之间设置有轴柱,且轴柱为中空结构,轴柱两端转动贯穿方壳、支撑座,方壳上端面左侧沿轴柱轴向均匀开设有通孔,通孔内安装有进料板,且进料板延伸至方壳内,轴柱上沿其周向均匀设置有接料机构,方壳的上端面设置有挤压机构。

10、所述的接料机构包括方管,所述轴柱上沿其轴向与进料板一一对应位置通过支座安装有方管,方管内腔底部沿其外形设置有斜坡,轴柱上与方管一一对应位置开设有槽口,槽口内安装有支板,支板的上通过压簧配合滑动安装有支柱,支柱上端贯穿支板后安装有底板,底板呈等腰梯形结构,且底板的斜面与方管的斜坡抵触,方管上设置有用于限制赤泥压块活动范围的挡料件,轴柱内设置有用于推挤支柱的推料件。

11、作为优选方案,所述的挡料件包括承接板,所述方管上左右对称各设置有一个承接板,承接板的纵向段靠近方管的一侧安装有t型板,方管上前后两侧端面对称各开设有一个导向槽,承接板两个竖直段的相对面沿各自长度方向设置有两个与对应导向槽滑动配合的滚轴,同一方管上的两个承接板之间铰接有连板,且连板的另一端与对应的承接板铰接,连板与轴柱之间设置有用于推动承接板上下移动的驱动件。

12、作为优选方案,所述的驱动件包括立柱,所述连板远离轴柱的一端安装有立柱,连板远离立柱的一侧端面与轴柱之间安装有压缩弹簧,相邻两个方管之间的右侧设置有安装在方壳上的导向板,导向板左侧为圆弧形结构,且立柱与导向板的圆弧段滑动配合。

13、作为优选方案,所述的推料件包括轴杆,所述轴柱内同轴滑动安装有轴杆,轴杆两端贯穿轴柱,方壳的前后两端各安装有一个限位板,轴杆两端与对应限位板之间通过花键滑动配合,轴柱内的轴杆下表面与位于下方的同组的支柱一一对应位置设置有凸块,凸块呈直角梯形结构,且凸块与支柱抵触,轴杆与挤压机构之间设置有联动件。

14、作为优选方案,所述的挤压机构包括挤压板,位于上方的方管的正上方各设置有一个挤压板,挤压板的上端安装有滑动贯穿方壳的滑杆,滑杆的上端共同安装有连接板,方壳的的上端面通过支架安装有液压缸,液压缸的伸缩段与连接板连接。

15、作为优选方案,所述的联动件包括矩形板,所述轴杆的前端安装有矩形板,矩形板的左右两侧各设置有一个l型板,l型板的纵向段滑动安装在方壳的上端面,l型板的纵向段端部与连接板之间铰接板连杆,且连杆从上至下呈向后侧倾斜。

16、作为优选方案,所述的导向槽的上部为圆弧段,导向槽的下部为竖直段。

17、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

18、一、本专利提出的钢铝融合生产氧化铝的方法,就是利用钢铁生产中产生的富余蒸汽和煤气代替了已有方法中需要专门生产的蒸汽和高价购买的天然气,为此,将氧化铝生产线建设在钢铁生产线的旁边,将钢铁生产的富余蒸汽和煤气直接通过管道直接输送,不仅效率高而且成本低,同时也是将钢铁的生产和氧化铝的生产通过能源介质的高效利用方式有机的结合在一起,达到钢铝融合、钢化联产的目的。

19、二、本专利提出的钢铝融合生产氧化铝的方法,通过钢铝融合生产的方式,减少了能源二次转化,能源介质和物流运输距离短,大大降低了氧化铝和钢铁生产成本,提高了企业市场竞争力;同时钢铝融合生产方式是绿色、低碳生产方式,同时也是循环经济、碳中和的科学有效途径。

20、三、本专利提出的压块装置通过转动的轴柱,使方管依次转动至挤压加工范围内,从而提高赤泥的压块加工的效率,且挤压加工和将压块推出至输送带机构运出的操作之间互不干涉,可同步进行,从而减少装置的停歇,进而提高赤泥压块加工的效率。

21、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6034.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表