一种硫磺回收系统及工艺的制作方法

- 国知局

- 2024-06-20 12:33:42

本发明涉及硫磺回收领域,具体而言,涉及一种硫磺回收系统及工艺。

背景技术:

1、石油化工、煤化工、煤制气过程中,原料所含的大部分硫通常会转化成h2s,经分离形成含h2s的酸性气;天然气净化处理过程中也常分离形成含h2s的酸性气。这些酸性气一般经硫磺回收工艺进行处理,将h2s尽可能多地转化为单质硫。

2、硫回收装置是处理煤化工、石油化工、精细化工装置产生的含h2s酸性气,副产硫磺的装置。

3、现有技术中申请号cn201910549438.8的专利公开了一种处理低浓度酸性气体进行硫磺回收的装置及工艺,装置通过制硫单元、尾气处理单元、尾气净化单元及液硫脱气单元对所述酸性气体进行回收处理,并通过对各级反应器中催化剂的合理级配。但现有技术中存在一下问题:(1)当h2s浓度波动大,整体h2s浓度低于25%时,常规设置克劳斯炉,而克劳斯反应炉炉温一般会低于950℃,无法进行克劳斯反应,总硫回收率较低;如反应炉补燃维持炉温以便达到克劳斯主反应炉内60~70%的转化率,则装置能耗较高,且容易生成黑硫磺从而无法实现合格的产品硫磺;(2)核心设备腐蚀方面,h2s放热量小,会使反应炉外壁温度偏低和废热锅炉出口尾气温度低,易产生炉壳体和废锅换热管的酸露点腐蚀,使设备不能长周期运行。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提出一种硫磺回收系统及工艺,以解决现有技术中h2s浓度因原油或煤种不同而波动大,整体h2s浓度低于25%时,常规设置克劳斯炉,而克劳斯反应炉炉温一般会低于950℃,无法进行克劳斯反应,总硫回收率较低;如反应炉补燃维持炉温以便达到克劳斯主反应炉内60~70%的转化率,则装置能耗较高,且容易生成黑硫磺从而无法实现合格的产品硫磺;核心设备腐蚀方面,h2s放热量小,会使反应炉外壁温度偏低和废热锅炉出口尾气温度低,易产生炉壳体和废锅换热管的酸露点腐蚀,设备不能长周期运行的问题。尾气为达到上述目的,本发明的技术方案是这样实现的:

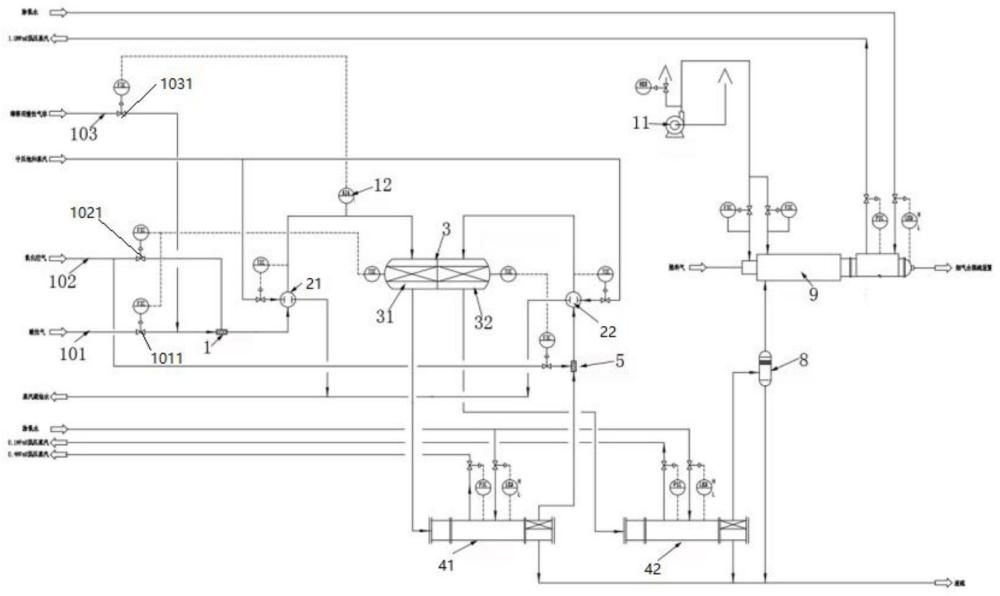

2、一种硫磺回收系统,所述硫磺回收系统包括依次连通的硫回收单元和尾气脱硫单元,所述硫回收单元包括依次连通的一级催化反应器和二级催化反应器,所述一级催化反应器的入口与酸性气管道、空气管道和稀释气体管道连通,所述稀释气体管道可选择性的用来引入惰性气体来稀释进入一级催化反应器中的酸性气的浓度,所述稀释气体管道的出口与所述酸性气管道连通,所述酸性气管道的出口、所述空气管道的出口与所述一级混合器的入口连通,所述一级混合气器的出口与一级再热器的入口连通,在所述一级再热器的出口与所述一级催化反应器的入口之间设置h2s分析仪。

3、本发明所述的一种硫磺回收系统,不需克劳斯炉,酸性气经升温后直接进入一级催化反应器,缩短了工艺流程,占地面积小、操作简单,且能耗低;另外,用不预混的蓄热燃烧炉代替常规的尾气焚烧炉,正常运行工况补充少量燃料,节约天然气或其他燃料消耗2/3以上。

4、通过在所述一级再热器的出口与所述一级催化反应器的入口之间设置h2s分析仪,该设置便于监测进入一体化反应器的h2s的浓度,从而便于精确控制稀释气体量或循环尾气量。

5、进一步的,所述一级催化反应器的出口与一级冷凝器的入口连通,所述一级冷凝器的尾气出口与二级混合器的入口连通,所述二级混合器的出口与二级再热器的入口连通,所述二级再热器的出口与所述二级催化反应器的入口连通,所述二级催化反应器的出口与二级冷凝器的入口连通,所述二级冷凝器的尾气出口与所述尾气脱硫单元连通。

6、该设置通过设置两级催化氧化,可提高硫回收率至95%以上,减轻后续脱硫装置操作负荷。

7、进一步的,在沿着尾气流动方向,所述尾气脱硫单元包括依次连通的尾气捕集器和尾气焚烧单元,所述二级冷凝器的尾气出口与所述尾气捕集器的尾气入口连通,所述尾气捕集器的尾气出口与所述尾气焚烧单元的尾气入口连通,所述尾气焚烧单元的尾气出口与尾气脱硫装置连通。

8、该设置可将所有有毒可燃物质完全燃烧分解,可避免h2s直接进入脱硫系统,提高装置操作安全性。

9、进一步的,所述尾气焚烧单元包括蓄热炉,所述蓄热炉与所述尾气捕集器连通。

10、进一步的,在所述蓄热炉上设置补燃燃料气入口。

11、进一步地,所述酸性气管道上设置有第一阀门,所述空气管道上设置有第二阀门,所述稀释气体管道上设置有第三阀门。

12、该设置便于精准控制相应管道上的气体流量,提高硫磺的回收效率。

13、进一步的,在沿着尾气流动方向,所述尾气脱硫单元包括依次连通的尾气捕集器和尾气洗涤塔,所述二级冷凝器的尾气出口与所述尾气捕集器的尾气入口连通,所述尾气捕集器的尾气出口与尾气洗涤塔的尾气入口连通,所述尾气洗涤塔的尾气出口与尾气管道的入口连通,所述尾气管道与循环尾气管道连通,所述循环尾气管道的尾气出口与稀释气体管道连通,所述尾气管道的出口与外界连通,所述稀释气体管道用于向所述一级混合器内通入惰性气体和循环尾气来稀释酸性气的浓度。

14、该设置可以降低h2s浓度的波动,保证h2s在反应器内充分反应。

15、进一步地,在所述循环尾气管道上设置循环风机,所述循环风机靠近尾气洗涤塔的上端出口处。

16、通过循环风机可以提高硫的回收效率,同时提高尾气处理的效果、提高能源利用效率、减少对环境的影响以及方便维护和操作。

17、进一步地,所述酸性气管道上设置有第一阀门,所述空气管道上设置有第二阀门,所述稀释气体管道上设置有第三阀门,所述循环尾气管道上设置有第四阀门。该设置便于调整酸性气的含量,同时降低酸性气浓度的波动,提高硫磺的回收效率。

18、一种硫磺回收工艺,其特征在于,使用上述所述的一种硫磺回收系统:所述硫磺回收工艺包括:

19、s100:首先打开酸性气管道、空气管道、稀释气体管道的阀门,使酸性气、空气、稀释气体进入一级混合器混合;

20、s200:从一级混合器出来后的气体进入一级再热器进行预热,预热温度为180~200℃,然后进入一级催化反应器进行反应,控制该反应温度为260~280℃,一级催化反应器的出口气经一级冷凝器冷凝,其中,一级冷凝器产0.4mpag蒸汽;

21、s300:从一级冷凝器出来的过程气进入二级再热器进行预热,预热温度为180~200℃,然后进入二级催化反应器进行反应,控制该反应温度为200~260℃,二级催化反应器的出口气经二级冷凝器冷凝,其中,二级冷凝器产0.7mpag蒸汽;

22、s400:将二级冷凝器出来的尾气进入尾气脱硫单元进行脱硫。

23、该设置降低h2s浓度的波动,保证h2s在反应器内充分反应,同时简化硫磺回收工艺,提高硫磺回收效率。

24、相对于现有技术而言,本发明所述的一种硫磺回收系统及工艺具有以下

25、有益效果:

26、本发明所述的一种硫磺回收系统及工艺,不需克劳斯炉,直接进行催化转化反应;使进入一级催化反应器的酸性气中h2s浓度降低到一定水平(h2s≤3v%),使反应器内拥有最佳的温度区间,保证了总硫回收率,避免对反应器造成损坏,延长了反应器的使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6141.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表