一种双组分磷酸镁水泥基锚固剂及其使用方法

- 国知局

- 2024-06-20 12:37:13

本发明涉及锚固剂制备,具体涉及一种双组分磷酸镁水泥基锚固剂及其使用方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息已经成为本领域一般技术人员所公知的现有技术。在矿山工程中,通常采用锚杆对巷道围岩进行支护,同时还需要利用锚固剂将锚杆与围岩粘结结合,达到对巷道围岩进行加固,提升围岩整体性,防止围岩变形,提高工程安全的目的。目前常见的锚固剂主要包括有机物和无机物两大类。其中,有机物类锚固剂存在防火性较差,弹性模量、膨胀系数与围岩不协调的缺陷。无机物类锚固剂存在固化较慢,早期强度不够的缺陷。随着矿井开采深度的逐年增加,面对高地应力、软岩、松散破碎围岩等复杂地质条件时,对锚固支护的强度和效果提出了更高的要求。

2、磷酸镁水泥(mpc)是由重烧氧化镁和磷酸盐按照适当比例配置形成的特种胶凝材料,加水后发生酸碱中和反应凝结硬化。磷酸镁水泥具有凝结硬化快、早期强度高、粘结性能好、体积稳定性好、可与钢材表面发生磷化反应增加防腐性能等方面的优点。目前,磷酸镁水泥已经被用于锚杆锚固剂,并取得了良好的锚固效果。煤矸石是一种工业固废,大量露天堆放的煤矸石给安全生产和生态环境带来了巨大压力。将其用于制备磷酸镁水泥基的锚固剂有助于实现资源化利用。然而,本发明人发现:由于煤矸石活性低,而且薄弱成分较多,均匀程度较差,会对锚固剂的力学性能带来负面影响。

技术实现思路

1、针对上述的问题,本发明提供一种双组分磷酸镁水泥基锚固剂及其使用方法,该锚固剂具有早期强度高,锚固力强的特点。具体地,本发明的技术方案如下所示。

2、首先,本发明提供一种双组分磷酸镁水泥基锚固剂,包括膏状的a组分和b组分,二者质量比为2~4:1。所述a组分包括:重烧氧化镁、矿物掺合料、改性煤矸石骨料、聚乙二醇、纤维、减水剂、纤维素、聚合物胶粉和拌和水;其中:所述矿物掺合料为重烧氧化镁质量的0~35%,所述改性煤矸石骨料为重烧氧化镁质量的10~80%,所述聚乙二醇为重烧氧化镁质量的3~8%,所述纤维为重烧氧化镁质量的0~5%,所述减水剂为重烧氧化镁质量的1.5~3%,所述纤维素为重烧氧化镁质量的0.05~0.2%,所述聚合物胶粉为重烧氧化镁质量的0~2%,水固比为0.03~0.06。所述b组分包括:磷酸盐、缓凝剂、聚乙二醇和拌和水;其中:所述缓凝剂为磷酸盐质量的0~3%,聚乙二醇为磷酸盐质量的1~3%,水固比为0.03~0.06。

3、所述改性煤矸石骨料采用如下方法制备:(i)将煤矸石与焙烧助剂、焙烧分散剂混匀后进行焙烧处理。(ii)待焙烧产物冷却至室温后加入脱硫剂并加热,然后将得到的产物破碎,即得改性煤矸石骨料。

4、当将所述a组分和b组分混合后,所述a组分中的重烧氧化镁与b组分中的磷酸盐形成磷酸镁水泥,并在所述拌和水的作用下进行水化反应,形成高强度、高粘结性的水化产物鸟粪石,其可将锚杆与围岩牢固地粘结在一起。

5、进一步地,步骤(i)中,所述焙烧处理的温度为950~1050℃,时间为24~36h。通过焙烧可有效去除煤矸石骨料表面及内部的碳质等薄弱成分的同时并形成致密结构,从而提高煤矸石密度和强度。

6、进一步地,步骤(i)中,所述焙烧助剂包括氯化钙、氯化镁、硫酸钙等中的至少一种。所述焙烧助剂可促进煤矸石焙烧过程中氧化镁的生成。

7、进一步地,步骤(i)中,所述焙烧分散剂包括:铝酸镁粉末、硅酸镁粉末、硅酸钙粉末、钼酸镁粉末等中的至少一种。所述焙烧分散剂可吸附在煤矸石表面,增大其表面积,保证后续膏状组分的稳定性。

8、进一步地,步骤(i)中,将所述产物破碎后粒径3~5mm的颗粒物作为所述改性煤矸石骨料,粒径低于3mm的颗粒物用于制备活化煤矸石粉。

9、进一步地,步骤(ii)中,所述加热的温度为300~400℃,保温时间120~240min。

10、进一步地,步骤(ii)中,所述脱硫剂包括:氧化锌、二氧化锰等中的至少一种。所述脱硫剂有助于去除加热过程中产生的二氧化硫、硫化氢等气体,同时还有助于增强本发明锚固剂的耐腐蚀性。

11、进一步地,所述活化煤矸石粉采用如下方法制备:将所述粒径低于3mm的颗粒物与液体激发剂、助磨剂按照1g:20~30ml:0.05g~0.1g的比例混合后进行机械研磨处理30~50min,然后洗涤至中性,干燥后即得活化煤矸石粉。可选地,所述干燥温度为80~95℃,时间为1~3h。

12、进一步地,所述液体激发剂包括:氢氧化钠溶液、氢氧化钾溶液、磷酸等中的至少一种。可选地,所述氢氧化钠溶液、氢氧化钾溶液、磷酸的质量分数为10~20%。

13、进一步地,所述助磨剂包括:三乙醇胺、三异丙醇胺、乙二醇、二乙二醇等中的至少一种。所述煤矸石粉在研磨和激发剂作用下可得到良好的活化,助磨剂可以防止研磨时材料团聚,增大表面积,提升反应活性,增加锚固剂的强度。

14、进一步地,所述矿物掺合料包括:粉煤灰、偏高岭土、硅灰、矿渣、上述的活化煤矸石粉等中的至少一种。可选地,所述矿物掺合料的细度为400~600目。

15、进一步地,所述纤维包括:玄武岩纤维、聚乙烯醇纤维、钢纤维、碳纤维、玻璃纤维、聚丙烯纤维等中的至少一种。可选地,所述纤维的长度为3~12mm。所述纤维有助于提高锚固剂的强度和凝结前的稳定性。

16、进一步地,所述减水剂包括:聚羧酸减水剂、奈系减水剂、木质素磺酸盐减水剂等中的至少一种。

17、进一步地,所述纤维素包括:羟甲基纤维素、羟丙基甲基纤维素、羟乙基纤维素等中的至少一种。

18、进一步地,所述聚合物胶粉包括:聚乙烯醇胶粉(pva)、醋酸乙烯酯与乙烯共聚胶粉(vac/e)、乙烯与氯乙烯及月硅酸乙烯酯三元共聚胶粉(e/vc/vl)、丙烯酸酯与苯乙烯共聚胶粉(a/s)等中的至少一种。所述聚合物胶粉有助于提高锚固剂的耐水性。

19、进一步地,所述磷酸盐包括:磷酸二氢铵、磷酸二氢钾、磷酸二氢钠等中的至少一种。

20、进一步地,所述缓凝剂包括:硼砂、硼酸、三乙醇胺等中的至少一种。缓凝剂有助于延缓所述a、b组分混合后凝固硬化的时间。

21、其次,本发明提供一种所述双组分磷酸镁水泥基锚固剂的使用方法,包括如下步骤:

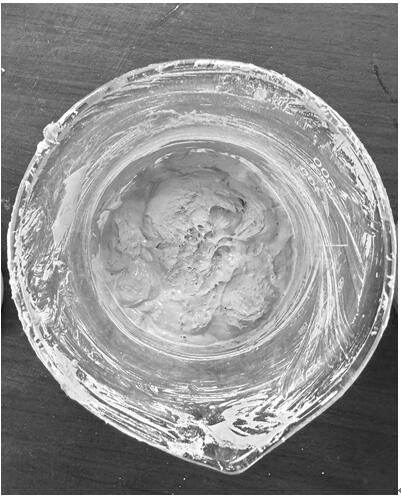

22、(1)将所述a组分的各组分混合后搅拌均匀,即得膏状浆料a。

23、(2)将所述b组分的各组分混合后搅拌均匀,即得膏状浆料b。

24、(3)通过锚杆将所述膏状浆料a和膏状浆料b同时注入到锚固孔中,然后驱动锚杆旋转将膏状浆料a和膏状浆料b搅拌均匀,然后停止锚杆转动,待浆料固化即可。

25、相较于现有技术,本发明的技术方案至少具有以下方面的有益效果:

26、(1)本发明的锚固剂将磷酸镁水泥的两种主要成分重烧氧化镁和磷酸盐分别与其他组分复配后分别形成a组分和b组分,从而在使用前以膏状形式分别存放,保持良好的流动性,便于注入锚固孔。如果提前将重烧氧化镁和磷酸盐形成的磷酸镁水泥与各组分加水搅拌均匀形成锚固剂,由于重烧氧化镁和磷酸盐在遇水后会快速反应凝结硬化,锚固剂会迅速失去流动性,造成锚固剂不易充分充填到锚固孔中各处,造成锚杆与锚固剂之间的接触面积减小,结合力降低,影响锚固强度。而本发明的所述锚固剂在注入到锚固孔中之前流动性不会受到重烧氧化镁和磷酸盐遇水反应的影响,从而在注浆后可以充分充填锚固孔。所述重烧氧化镁和磷酸盐遇水反应形成的水化产物还可在钢质锚杆表面形成钝化膜,起到良好的防腐性能。

27、(2)本发明通过焙烧可有效去除煤矸石骨料表面及内部的碳质等薄弱成分的同时并形成致密结构,从而提高煤矸石密度和强度。同时,本发明对煤矸石进行焙烧处理过程中还利用焙烧助剂促进煤矸石中氧化镁的生成。由于上述a组分中的氧化镁和b组分中磷酸盐的反应是锚固剂强度的主要来源,从而使改性煤矸石骨料可通过其含有的氧化镁与所述b组分中磷酸盐反应,提高骨料与锚固剂基体之间的结合力,提高锚固剂的强度。

28、(3)目前的磷酸镁水泥基锚固剂普遍采用注浆法施工,施工效率低。为此,本发明将锚固剂制备成膏状体,从而可采用随锚杆钻入锚孔的方法进行施工,提高施工效率。然而,本发明发现组成所述锚固剂的a、b组分较难长期保持稳定的膏状体。为此,本发明在所述a、b组分中加入聚乙二醇和纤维素。所述聚乙二醇能够对氧化镁、磷酸盐的表面进行包覆,使其与溶质分子之间发生氢键、范德华力等相互作用,形成胶束或类似的结构,进一步促进溶解过程,提高了氧化镁、磷酸盐在拌和水水中的溶解度,防止a、b组分在存储过程中短期内发生泌水现象,破坏膏状状态。所述纤维素分子具有较大的分子量和链状结构,其能够在水中形成网状结构。当这些网状结构与水分子相互作用时,会增加体系的黏粘稠度。同时纤维素中含有大量的羟基与甲氧基可与水分子形成氢键与范德华力,使得制备的膏状体在空气中长期保持稳定。此外,纤维素还具有较好的流变学性质,能够在剪切力作用下发生可逆的形变和流动。这种性质使得本发明的锚固剂在使用时能够保持均匀的质地,在搅拌前后均保持良好的膏状状态。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6301.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。