一种利用铝灰危废制备陶瓷材料的方法与流程

- 国知局

- 2024-06-20 12:37:00

本技术涉及陶瓷材料,更具体地说,涉及一种利用铝灰危废制备陶瓷材料的方法。

背景技术:

1、随着工业的发展,工业生产过程排放的危险废物日益增多。据估计,全世界每年的危险废物产生量为3.3亿吨。由于危险废物带来的严重污染和潜在的严重影响,公众对危险废物问题十分敏感,反对在自己居住的地区设立危险废物处置场,危险废物的处置费用高昂。在金属铝的熔炼、熔铸过程中会产生大量的铝灰,铝灰中含有一些有害成分,对人体健康和环境造成威胁。如果铝灰未得到妥善处理,其中的有害成分会污染土壤和水体,可能危及周围居民的健康。

2、铝灰是电解铝或二次铝在熔铸炉中浮于铝液表面的灰渣,电解铝二次铝灰是一种危险废物,含有大量氟化物、氰化物、碳化铝、氮化铝等有毒有害物质,对其处理一直是电解铝行业的研究的难题。二次铝灰主要成分为氧化铝、aln、al4c3、少量的金属铝和一定量的氟化物、氰化物、nacl、kcl和sio2,有毒有害物质为aln、al4c3、氟化物和氰化物等。

3、现有技术公开号为cn113402259a的文献提供一种危废焚烧灰渣制备陶瓷材料的方法,包括步骤如下:将危废焚烧飞灰和危废焚烧底渣按质量比1:(3~8)配料混合;将所得混合物采用等离子炉熔融形成液态熔渣,再经水淬粒化后得到粒化玻璃渣;将粒化玻璃渣、长石、黏土按质量比100:(5~15):(5~15)配料混合得到原料,再向原料中分别加入占原料总重量0.1~0.3%的粘合剂、占原料总重量0.1~0.4%的分散剂,得到混合料;将所得混合料依次进行湿式球磨、过筛、干燥、压型和烧结,得到陶瓷材料。该发明拓展了危废灰渣的资源化利用路径,同时灰渣能替代绝大部分生产陶瓷用的矿石原料,节约了矿石原料,降低了生产成本。

4、氮化铝为一种高温耐热材料。热膨胀系数(4.0-6.0)*10-6/℃。多晶aln热导率达260w/(m.k),比氧化铝高5-8倍,所以耐热冲击好,能耐2200℃的极热。此外,氮化铝具有不受铝液和其它熔融金属及砷化镓侵蚀的特性,特别是对熔融铝液具有极好的耐侵蚀性。氮化铝粉末纯度高,粒径小,活性大,是制造高导热氮化铝陶瓷基板的主要原料。

5、而二次铝灰含有较多的氧化铝、碳化铝和aln,二次铝灰虽然不具有腐蚀特性,但却具有与水反应的危险特性。所述反应是氮化铝与水之间的反应,反应生成氢氧化铝和氨。二次铝灰与水反应释放的氨气量较大。氨气是一种有刺激性的气体,空气中浓度较高时会对人体造成损害,甚至导致死亡。氨气的释放对生态环境和生命健康有一定危害。

6、我们急需把二次铝灰中的氧化铝、碳化铝和aln转化成氮化铝陶瓷材料,实现变废为宝,同时避免给人体健康造成伤害,避免污染环境。

7、鉴于此,我们提出一种利用铝灰危废制备陶瓷材料的方法。

技术实现思路

1、1.要解决的技术问题。

2、本技术的目的在于提供一种利用铝灰危废制备陶瓷材料的方法,解决了上述背景技术中提出的技术问题,实现了可以从铝灰中提取有用成分,制成氮化铝陶瓷材料,变废为宝的技术效果。

3、2.技术方案。

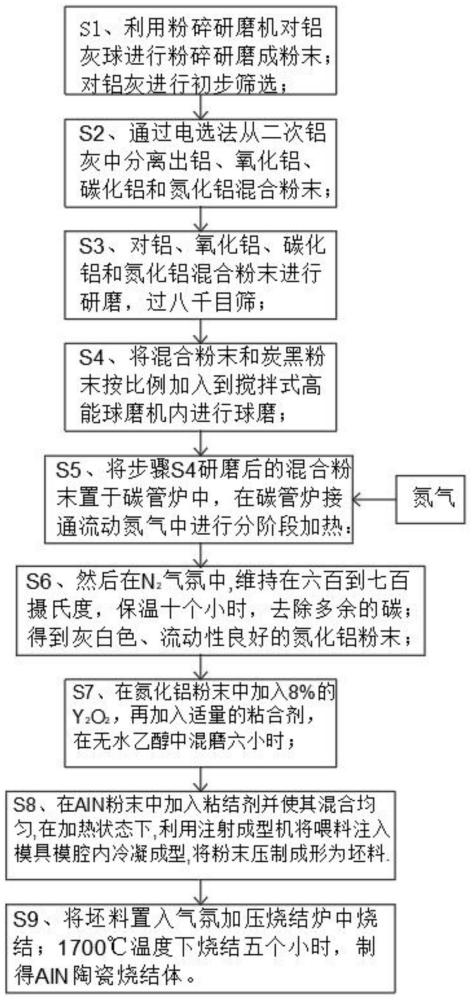

4、本技术技术方案提供了一种利用铝灰危废制备陶瓷材料的方法,包括以下步骤。

5、s1、利用粉碎研磨机对铝灰球进行粉碎研磨成粉末;对铝灰进行初步筛选,去除铝灰中较大的杂质。

6、s2、通过电选法从二次铝灰中分离出铝、氧化铝、碳化铝和氮化铝混合粉末。

7、s3、对铝、氧化铝、碳化铝和氮化铝混合粉末进行研磨,过八千目筛;氮化铝的颗粒越细,烧结致密温度越低,氮化铝的粉末细小,则整个烧结系统的过剩表面能大,烧结动力随之增加,因此烧结温度降低。

8、s4、将步骤s3中筛选后的混合粉末和炭黑粉末按照重量比例1:(2-2.5)加入到搅拌式高能球磨机内进行球磨。

9、s5、将步骤s4研磨后的混合粉末置于碳管炉中,加入适量催化剂,在碳管炉接通流动氮气中进行分阶段加热。

10、s51、将炉中温度加热到八百摄氏度,维持两个小时。

11、粉末中的纯铝与氮气发生反应,反应式为:2al+n2→2aln。

12、铝于氮的反应为放热反应,在反应中加大氮气的输入量,促进混合粉末中的铝转化为氮化铝。

13、s52、停止氮气的加入,向炉中加入充足的氨气(nh3),通入氨气(纯度为99.9%,流量为3l/h);将炉中温度加热到一千两百摄氏度,使粉末加热至一千两百摄氏度,保温八个小时;粉末中的碳化铝与氨气发生反应,反应式为:al4c3+4nh3→4aln+3ch4。

14、在一千两百摄氏度的反应温度下混合粉末中的al4c3与氨气反应转化为aln。

15、s53、停止氨气(nh3)的加入,向炉中加入充足的氮气;将炉中温度加热到一千六百摄氏度-一千七百八十摄氏度高温,保温四个小时。

16、混合粉末中的氧化铝发生碳热还原反应,碳热还原反应式为:al2o3+3c+n2→2aln+3co。

17、氧化铝发生碳热还原反应后生成氮化铝;采用碳热还原法合成的氮化铝粉末纯度高,成型和烧结性能好。

18、在此过程中,氮化铝不发生反应,维持氮化铝的状态。

19、s6、然后在n2气氛中,维持在六百到七百摄氏度,保温十个小时,去除多余的碳;到灰白色、流动性良好的氮化铝粉末。

20、s7、在氮化铝粉末中加入8%的y2o2(重量比),再加入适量的粘合剂,在无水乙醇中混磨六小时,磨球为99%的氧化铝球。

21、s8、将粉末烘干后,在aln粉末中加入粘结剂并使其混合均匀,形成具有粘塑性的喂料,在加热状态下,利用注射成型机将喂料注入模具模腔内冷凝成型,将粉末压制成型为坯料,成型压力为两百兆帕。

22、在坯料的模具设计中,需要考虑到氮化铝在成型过程中的收缩情况。

23、在烧结过程中,坯料的收缩量与保温时间的关系式如下:lgδl=a+blgt。

24、式中:δl为线收缩量;t为保温时间,a、b为常数。

25、通过收集大量生产和实验中的数据,采用最小二乘法回归分析,得出式中的a、b常数,通过机器学习算法不断的修正常数a、b的数值,使氮化铝坯料烧结后的收缩量尽量的小。同时在坯料模具的设计中很好的掌控烧结过程中的收缩率,精确的控制部件的尺寸。

26、s9、将坯料置入气氛加压烧结炉中,在零点六兆帕的氮气中烧结;1700℃温度下烧结五个小时,制得aln陶瓷烧结体。

27、作为本发明一种可选方案,在步骤s52中,al4c3与氨气的反应过程中由于有固相参与作为反应物,且生成物中有aln固体生成,al4c3与氨气的反应属于典型的固相反应机制,特征是气体在固体界面上进行反应与气体在固相内部的扩散。按照固相反应模型,氨气和al4c3进行固相反应生成aln的反应过程模型主要是:反应一开始是氨气和碳化铝颗粒之间的混合接触,并在al4c3界面发生化学反应形成细薄且含大量结构缺陷的aln新相,随后aln新相的晶体生长和结构调整。当在两反应颗粒间所形成的aln层达到一定厚度后进一步的反应将依赖于氨气通过产物层的扩散,这种扩散过程可能通过晶体表面晶界、位错晶体裂缝或晶格内部(空位)进行,形成氮化铝。

28、作为本发明一种可选方案,在步骤s53中,加入适量的cao、caf2、y203等作催化剂,优选加入cao可以更为有效地降低活化能,提高反应速度。制备过程中,加适当过量的碳,这样既能加快反应速度,又能提高转化率,还有助于控制粉末团聚和获得理想的粒径分布。

29、作为本发明一种可选方案,在步骤s2中,电选法从二次铝灰中分离出氧化铝和氮化铝混合粉末的原理是:利用各种物料的电性质不同而进行的一种分选方法。电选设备有一个转鼓,转鼓有良好的接地,同时转鼓的附近有一个高压直流电极,此电极对着转鼓产生一个电晕电场,转鼓上方有一个料斗,铝灰持续落到转鼓表面,并进入电晕场,此时铝灰中的各种成分都获得电荷,铝与其他物质的电性质不同,其中铝颗粒得到的电荷立即被转鼓导入地线而传走,失去电荷后,在转鼓离心力及重力的作用下,铝颗粒落下,而非导体带有电荷,吸附于转鼓上,被带到另一端,然后经过毛刷刷下,两者的落点显然不同,使铝灰中的铝及非铝物质得以有效分离。从而可以从铝灰中分离出铝、碳化铝、氧化铝和氮化铝粉末。

30、作为本发明一种可选方案,在步骤s5中,在氮气中加入体积分数为3%的氢气作为保护气氛,在体积分数为3%的氢气保护气氛下提高aln陶瓷热导率。

31、作为本发明一种可选方案,在步骤s8中,喂料的粘度r为(增塑剂和粘结剂的比值)为0.7-0.75。

32、3.有益效果。

33、本技术技术方案中提供的一个或多个技术方案,至少具有如下技术效果或优点。

34、1、本技术通过对铝灰进行粉碎研磨成粉,通过电选法提取铝、氧化铝、碳化铝和氮化铝混合粉末,对混合粉末进行研磨筛分,然后对混合粉末在气氛加压烧结炉中进行不同温度段,不同气氛下进行加热保温,使混合粉末中的铝、氧化铝和碳化铝均转化为氮化铝。

35、2、可以将氮化铝粉末添加粘结剂后进行烧结,形成氮化铝陶瓷,实现对铝灰固废的重复利用,变废为宝。

36、3、通过机器学习的方法对氮化铝陶瓷坯料进行精确的控制,保证氮化铝陶瓷的成型后的尺寸。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6290.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。