一种利用富钙镁钼尾矿制备的发泡陶瓷及其制备方法

- 国知局

- 2024-06-20 12:37:28

本发明涉及一种利用富钙镁钼尾矿制备的发泡陶瓷及其制备方法,属于工业废弃物综合利用。

背景技术:

1、钼矿经浮选工艺,会产生矿石总量95%以上的尾矿,长期堆存不仅侵占土地,且具有环境危害性。具有轻质、高强、保温、隔热、耐火等性能的发泡陶瓷材料成为重点发展的建筑新材料之一,利用钼尾矿制备高附加值的发泡陶瓷材料,成为一条兼顾钼尾矿大宗消纳和产品高值化的处置策略,具有重要的意义。然而现有发泡陶瓷配方以si-al-na(k)组分体系为主,硅尾矿、高铝粉煤灰、陶瓷抛光废料等硅铝质原料可得到充分利用,然而富钙、富镁质钼尾矿在传统si-al-na(k)组分体系下利用率低。如何在一种新型发泡陶瓷组分体系下提高富钙、镁组分钼尾矿的利用率,打破si-al-na(k)传统三元体系对富钙、镁钼尾矿(以及其他同类型固废)的应用限制,是一项具有环境经济效益和实用价值的关键技术。

技术实现思路

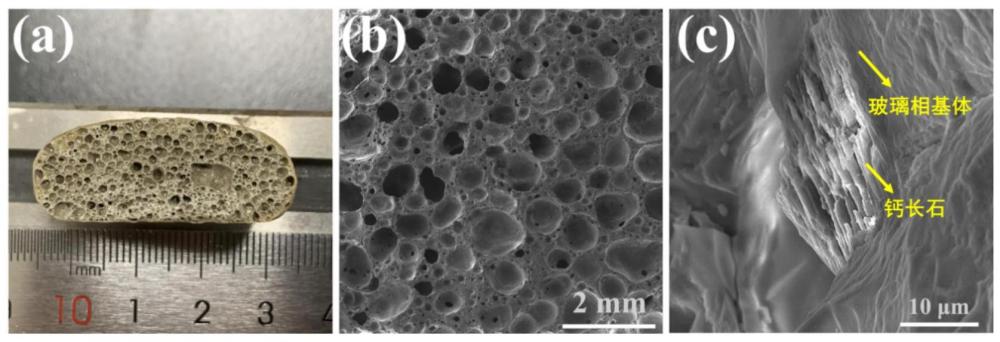

1、针对现有富钙、富镁质钼尾矿在si-al-na(k)体系发泡陶瓷中利用率低的技术难题,本发明的第一个目的在于提供一种利用富钙镁钼尾矿制备的发泡陶瓷,该发泡陶瓷基于si-al-mg-ca组分体系,不仅实现了钼尾矿的高利用率,同时充分利用该地区其他固废材料,进一步提高固废材料在发泡陶瓷中的利用率,本发明中钼尾矿利用率不低于50%,全固废材料占比不低于70%,所制备发泡陶瓷容重400-600kg/m3,抗压强度不低于5.0mpa,导热系数0.20-0.35w/(m·k),孔结构均匀。

2、本发明的第二个目的在于提供一种利用富钙镁钼尾矿制备的发泡陶瓷的制备方法。

3、为了实现上述目的,本发明提供了以下技术方案:

4、本发明一种利用富钙镁钼尾矿制备的发泡陶瓷,其原材料由基料以及发泡剂组成,其中,基料按质量百分比计,组成如下:钼尾矿50-70%,粉煤灰15-25%,高岭土10-25%,硅尾矿5-15%,氧化铝2-8%;所述发泡剂的质量为基料质量的0.4-1.0%;所述钼尾矿中,按质量百分比计,主要化学组成为:sio248-55%,mgo 12-18%,cao 8-13%,al2o35-10%,fe2o34-8%,k2o 3-6%。

5、传统的发泡陶瓷原材料以硅、铝、钠(或钾)为主,属于si-al-na(k)组分体系,钙、镁、铁与钾、钠同属于熔剂型组分,熔剂组分的作用在于调节发泡陶瓷坯体熔融温度和高温液相粘度,所以熔剂组分的含量不宜过多。而高钙高镁钼尾矿的主要特点在于其钙、镁元素多,在si-al-na(k)组分体系中不能大量使用,掺量往往不高于10%,这也极大程度上限制了高钙、镁固废原料在发泡陶瓷领域的应用。

6、而本发明巧妙的利用高钙高镁钼尾矿高钙高镁的特点,通过构建si-al-mg-ca四元组分体系来提高高钙镁钼尾矿的利用率,且所选用的辅助原材料大都为常见的固废原材料,如粉煤灰、硅尾矿,可以在降低原材料成本的同时实现多固废协同的目的。

7、不过发泡陶瓷要能成功制备,需要坯料的熔融软化温度和发泡剂的发泡温度一致,需要原材料和烧结制度的共同配合以形成适宜发泡的液相量和液相粘度,液相量过少、粘度过低则无法发泡,液相量过多、粘度过低,生成的气孔大且不规则,只有气孔具有均匀、绵密的外观特征才能保证基本的性能;而本发明所选用的高钙、镁组分的钼尾矿,由于钙、镁、铁含量高(合计接近40%),大量使用会显著降低坯体的熔融软化温度和高温液相粘度,从而导致气孔过度长大,出现气孔并聚和劣化的现象,因此这种类型的原料在传统的石英-高岭土-钾(钠)长石,也就是si-al-na(k)组分体系下的利用率往往不高于10%,最高的也很难超过30%。而本发明根据原材料特点,通过引入常见的硅质、铝质原料,构建了一种si-al-mg-ca组分体系,显著提高了钼尾矿的利用率(超过50%),原材料中sio2、al2o3组分在高温状态下熔融并形成玻璃态的硅铝酸盐网络构架,是发泡陶瓷强度的主要来源。钼尾矿中mgo、cao组分在烧结过程中起到助熔作用,有利于降低坯体熔融温度、提高烧结液相生成量并降低高温液相粘度,促进发泡进程。另一方面,mgo、cao组分作为网络修饰体,可通过协同机制对孔结构进行改善,体现在mgo提高气泡表面张力,可抑制气孔长大和兼并,有效弥补了cao含量过高所造成潜在的孔结构劣化趋势。另外,本发明基于钼尾矿构建的si-al-mg-ca发泡陶瓷组分体系,其主要晶相组成为石英和钙长石,柱状钙长石分散在玻璃相中,有利于提升发泡陶瓷的强度。

8、优选的方案,基料按质量百分比计,组成如下:钼尾矿50-60%,粉煤灰15-25%,高岭土12-25%,硅尾矿5-15%,氧化铝2-3%。

9、进一步的优选,所述基料按质量百分比计,组成如下:钼尾矿50-55%,粉煤灰20-25%,高岭土12-25%,硅尾矿8-15%,氧化铝2-3%。

10、在本发明中,为了充分利用高钙、镁钼尾矿,以钼尾矿为基体材料,其基础配比不低于50%,提供主要硅源,以构成发泡陶瓷玻璃相的网络结构;提供主要熔剂组分,调整烧成过程中液相性质并影响烧成温度,当然,由于钼尾矿掺量提高,坯料中的ca、mg、fe的含量也随之提高,这些熔剂组分会降低坯体熔融软化温度,造成气孔在相同温度下剧烈长大,因此加入也不能过多,超过70%,则会造成孔结构劣化,导致相应性能的剧烈下降,而将配比控制在上述优选范围内,则最终所得发泡陶瓷性能最优。

11、优选的方案,所述钼尾矿的粒径≤74μm。

12、优选的方案,所述高岭土,按质量百分比计,主要化学组成为:sio248-52%,al2o344-48%。通过高岭土提供铝组分,为发泡陶瓷提供一定塑性和强度,拓宽烧结范围,高岭土掺量提高抑制发泡并稳定气泡形态,相应地,发泡陶瓷强度提升。

13、进一步的优选,所述高岭土的粒度≤74μm。

14、优选的方案,所述粉煤灰,按质量百分比计,主要化学组成为:sio235-45%,al2o327-40%,cao 1-5%,fe2o31-6%,mgo 0-3%。通过粉煤灰,补充硅、铝组分,并降低坯体熔融温度,同时进一步降低发泡陶瓷制备成本,并提高固废的利用率。

15、进一步的优选,所述粉煤灰的粒度≤74μm。

16、优选的方案,所述硅尾矿,按质量百分比计,主要化学组成为:sio280-85%,al2o32-5%,cao 1-3%。通过适量硅尾矿补充硅组分,有助于提升强度。

17、进一步的优选,所述硅尾矿的粒度≤74μm。

18、优选的方案,所述发泡剂为工业碳化硅,其粒度≤10μm。

19、优选的方案,所述发泡陶瓷,按质量百分比计,成分组成如下:sio248-53%,al2o316-24%,mgo 8-14%,cao 6-12%,fe2o30-6%,(k2o+na2o)0-3%。

20、发明人发现,通过原材料配比的控制,最终使得发泡陶瓷为上述成份范围内的si-al-mg-ca组分体系的发泡陶瓷,最终所得发泡陶瓷的性能最优。

21、本发明一种利用富钙镁钼尾矿制备的发泡陶瓷的制备方法,按设计比例配取基料和发泡剂,将基料和发泡剂进行湿法球磨、干燥后获得混合料,将混合料破碎后所得粉料进行成型坯料,将坯料进行烧结,即得发泡陶瓷。

22、优选的方案,先将基料和发泡剂于40-60℃下进行干燥处理。

23、优选的方案,所述湿法球磨时,球磨介质为水,其中基料和发泡剂与水的质量比为1:1-1.2。

24、优选的方案,所述湿法球磨的时间为20-30min。

25、优选的方案,所述成型方式为铺堆成型或干压成型。

26、进一步优选,所述铺堆成型为将粉料均匀铺设填满模具并振实。

27、进一步优选,所述干压成型为向粉料中喷入6-8%的水或聚乙二醇,并陈化16-24h,然后移入模具压制成型。

28、优选的方案,所述烧结的温度为1050-1200℃,优选为1100-1150℃,烧结的时间为20-40min。通过本发明的原料配方以及上述烧结制度的协同下,本发明所制得的发泡陶瓷要具备均匀且绵密的孔结构,性能优异。

29、进一步的优选,所述烧结时:先按8-12℃/min的升温速率升温至850-950℃然后按3-6℃/min的升温速率升温至终点温度。

30、按上述升温速度,最终所得发泡陶瓷的性能最优。

31、在实际操作过程中,最终将将发泡陶瓷制品切割、打磨至一定尺寸,以满足相关性能测试与使用需求。

32、原理与优势

33、根据本发明提出的原材料配比,在相应烧结温度下坯体形成适宜的高温液相,同时发泡剂在同一温度区间内分解形成气泡并突破液相阻力生长,冷却后形成具有三维、独立闭气孔结构的发泡陶瓷,具备轻质、隔热和一定强度。其机理在于原材料中sio2、al2o3组分在高温状态下熔融并形成玻璃态的硅铝酸盐网络构架,是发泡陶瓷的玻璃相骨架结构和强度的主要来源。钼尾矿中mgo、cao组分在烧结过程中起到助熔作用,有利于降低坯体熔融温度、提高烧结液相生成量并降低高温液相粘度,促进发泡进程。另一方面,mgo、cao组分同为网络修饰体,可通过协同机制对孔结构进行改善,体现在mgo提高气泡表面张力,可抑制气孔长大和兼并,有效弥补了cao含量过高所造成潜在的孔结构劣化趋势。本发明基于钼尾矿构建的si-al-mg-ca发泡陶瓷组分体系,其主要晶相组成为石英和钙长石,柱状钙长石分散在玻璃相中,有利于提升发泡陶瓷的强度。

34、相对于现有技术,本发明的优点在于:

35、(1)有效提高了富钙、镁钼尾矿在发泡陶瓷产品中的利用率,其利用率不低于50%。

36、(2)协同该地区常见其他固废,进一步提高了固废材料在发泡陶瓷中的使用率,全固废占在原材料中使用率不低于70%.

37、(3)在较宽的组分区间和烧成温度区间内,发泡陶瓷具有较优的性能,容重为400-600kg/m3,抗压强度大于5.0mpa,体积吸水率不高于2.0%,导热率不高于0.35w/(m·k)。

38、(4)辅助原材料来源广泛,限制性小,取材成本低廉。

39、(5)制备方法简单。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6314.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表