一种实现碳封存与利用的水泥基材料的制备方法

- 国知局

- 2024-06-20 12:37:35

本发明属于水泥基材料领域,具体涉及一种实现碳封存与利用的水泥基材料的制备方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、二氧化碳是导致全球气候变暖的主要原因,水泥行业的二氧化碳排放量约占全球人为二氧化碳排放量的8%,随着基础设施建设进行,水泥的需求仍然在增加,而水泥生产附加生产二氧化碳。使用低碳原始材料或补充胶凝材料,以及碳捕获和利用技术能够减轻水泥工业的排放。制备零碳混凝土需要将制备混凝土产生的二氧化碳进行消耗。

3、将二氧化碳高效利用是实现水泥基材料低碳制备的可行途径,传统的方法是采用混凝土成型后,进行碳化养护。该种成型后直接进行二氧化碳养护的方式,毛细孔被自由水填充,二氧化碳被阻隔在混凝土材料表面,无法进行远离表面处的碳化;如果将混凝土进行预养护后进行二氧化碳养护,此时毛细孔水被消耗,提供了进入混凝土内部通道,相对于前一个方法实现明显的二氧化碳养护深度提升。但即便如此,若混凝土构件体积较大时,二氧化碳养护深度不足以到达混凝土构件最内部处,并且二氧化碳养护过程需要密闭容器,容器内充斥二氧化碳,对于大体积混凝土构件的碳化养护无法切实可行。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种实现碳封存与利用的水泥基材料的制备方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

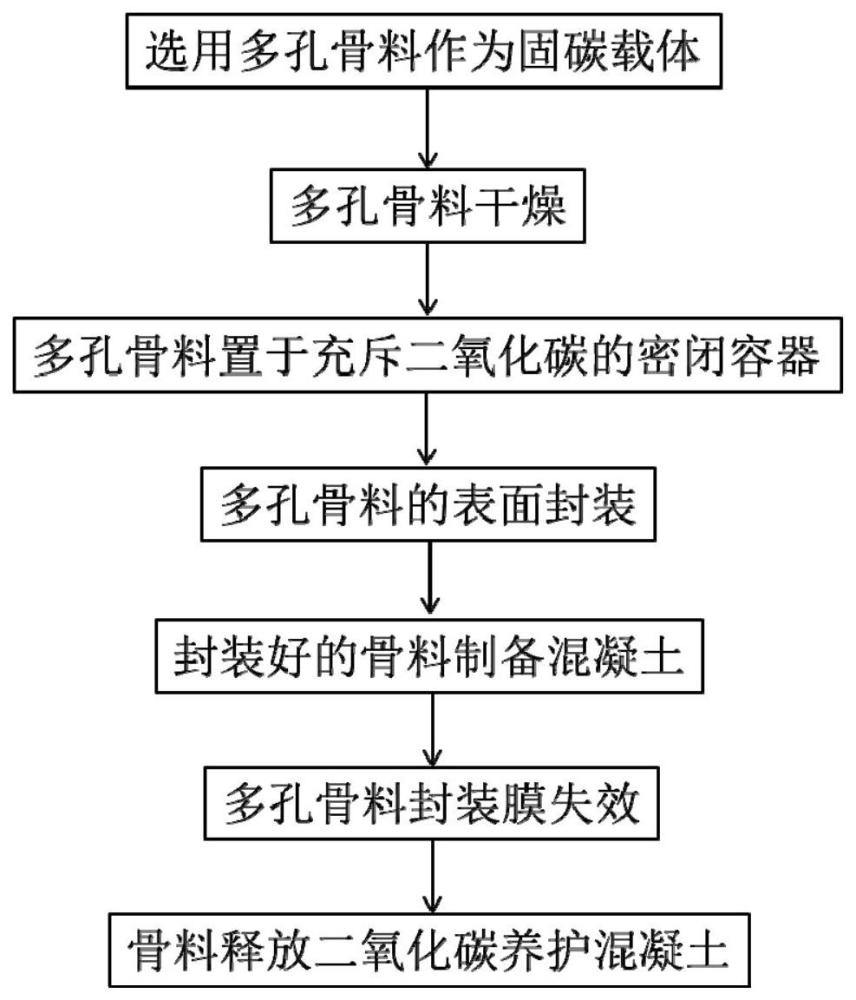

3、一种实现碳封存与利用的水泥基材料的制备方法,包括如下步骤:

4、将与水泥基材料相容的多孔骨料载体烘干,然后将多孔骨料载体置于密闭空间,并将其中的空气替换为二氧化碳;

5、搅拌多孔骨料载体,使其与二氧化碳充分接触吸附;

6、吸附完成后,向多孔骨料载体喷洒封裹液,在多孔骨料载体表面形成封装膜,所述封装膜遇水溶解或遇混凝土的碱环境溶解;

7、将混凝土的各种组分混匀后,最后将封装后的多孔骨料载体进行投料,拌合后,浇筑成型;

8、在混凝土构件水化过程中,多孔骨料载体表面的封装膜遇水溶解或遇混凝土的碱环境溶解,二氧化碳释放,对混凝土构件进行养护。

9、混凝土材料在制备过程中,封装骨料最后投放料,防止过早投入,搅拌过程中损伤封装膜以及封装膜溶解失效。

10、将拌合好的混凝土进行浇筑成型,随着混凝土水化进行,多孔骨料封装膜与水溶解或与混凝土碱环境溶解,二氧化碳得到释放,随着混凝土内容毛细孔中的水消耗,二氧化碳养护通道打开,对混凝土进行养护。由于混凝土整体与外界是相对封闭的,因此二氧化碳在混凝土内部存在,直至被完全消耗,整个二氧化碳释放与养护无需外部设备参与,省略了传统二氧化碳养护过程中所需的密闭容器,尤其适用于大体积混凝土构件的碳化养护。

11、碳化反应是在混凝土浇筑完成后,自发由内至外进行养护,且养护开始时间可以设计,养护范围亦可以设计。如需养护范围较大,则可以调整骨料掺量,调整骨料密集度,缩小骨料间的间距。碳化机制如下:与二氧化碳反应的物质有未水化的水泥颗粒及硅酸钙水化产物氢氧化钙,二氧化碳溶于水形成碳酸,碳酸以液态的形式与硅酸钙发生急速反应形成碳酸钙和水化硅酸钙凝胶,水化硅酸钙凝胶继续碳化变成碳酸钙和硅胶,该过程可以使得混凝土微观结构变得致密。

12、碳化过程结束后,多孔骨料载体周围的微结构得到碳化,硬度增加,以多孔骨料载体为轮廓的拱壳结构得到强化,混凝土宏观力学性能提升,实现了变废为宝的目的。

13、在一些实施例中,所述多孔骨料载体选自轻质骨料、陶粒、漂珠、沸石或空心微珠。

14、优选的,所述多孔骨料载体的孔隙率不低于20%。

15、优选的,所述多孔骨料载体的粒径为6-20mm。多孔骨料载体在混凝土中充当骨料的作用,具有多孔特征,骨料内的空腔部分作为二氧化碳的存储空间,骨料的粒径根据制备目标混凝土的设计而定。

16、在一些实施例中,将多孔骨料载体烘干的温度为60-80℃,烘干时间为6-24h。烘干的作用是清除多孔骨料内杂质,如水,清理空间为二氧化碳进来提供位置。

17、在一些实施例中,向密闭空间内充入的二氧化碳的气压为0.2-6mpa。封存的二氧化碳的压强较大,有利于二氧化碳的扩散,进而有利于提高混凝土构件碳化养护质量。

18、优选的,将骨料搅拌的时间为2-24h。使骨料内部气体与外部气体达到动态平衡。

19、在一些实施例中,所述封裹液为pva溶液,pva溶液的浓度为6-12wt%。pva溶液固化称为水溶膜又称pva(pvoh)薄膜,材质特点具有油液相转为固相,且固相溶于水环境或者碱环境。亦可以使用水溶性包装薄膜,起到封装载碳骨料防止气体逃逸。

20、优选的,所述封装膜的厚度为1-100μm,优选为5-50μm。

21、多孔载体内部封存的二氧化碳浓度和密闭容器充斥的二氧化碳浓度是相同的,封装骨料内的二氧化碳浓度是与封装膜的承压受压强有关。如果封装骨料内的浓度高,则封装膜的厚度越厚来承压。其次,封装膜的厚度与后期骨料在混凝土中二氧化碳释放时间设计有关,如果想要混凝土中二氧化碳的释放时间越早,则封装膜应该越薄。比如:需要混凝土浇筑后12h开始碳化,则需要提前确定好封装膜厚度为10-20μm。

22、将多孔骨料载体封装完毕后,将密闭容器缓缓放气,然后取出封装好的骨料,使二氧化碳稳定封存于多孔骨料内部。封装好的骨料具有易于存放和运输的特点。

23、上述本发明的一种或多种实施例取得的有益效果如下:

24、(1)制备的混凝土是由内部向外部进行碳化养护,二氧化碳碳化养护过程不需要碳化设备,二氧化碳被混凝土封存在内部直至被完全消耗,该方法进行时是在混凝土浇筑完成后进行,不是在搅拌过程中进行的,并且碳化开始时间可以自主设计。

25、(2)混凝土由内部向外部碳化过程中,混凝土内部呈现散点开花式碳化模式,不是传统中混凝土试件外部接触二氧化碳开始碳化的模式,内部混凝土碳化的范围可以根据骨料的投放密集度自主设计,多孔骨料载体周围水泥基材料最先接触二氧化碳,因此多孔骨料载体界面过渡区得到强化,该过程有利于增加多孔骨料载体与水泥基材料界面区的力学性能,在二氧化碳高效利用的同时,又提升了混凝土的力学性能。

26、(3)制备好的封存有二氧化碳的多孔骨料载体,易于存放,方便运输,完成混凝土结构建造后,封裹膜遇水或混凝土的碱环境溶解,二氧化碳在混凝土内部释放,实现混凝土内部碳化过程自动进行,不需要外部耗能,该方法相比于原骨料制备的混凝土,性能更佳,适应于大规律基础设施建设现场使用。

技术特征:1.一种实现碳封存与利用的水泥基材料的制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述多孔骨料载体选自轻质骨料、陶粒、漂珠、沸石或空心微珠。

3.根据权利要求2所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述多孔骨料载体的孔隙率不低于20%。

4.根据权利要求2所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述多孔骨料载体的粒径为6-20mm。

5.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:将多孔骨料载体烘干的温度为60-80℃,烘干时间为6-24h。

6.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:向密闭空间内充入的二氧化碳的气压为0.2-6mpa。

7.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:将骨料搅拌的时间为2-24h。

8.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述封裹液为pva溶液,pva溶液的浓度为6-12wt%。

9.根据权利要求1所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述封装膜的厚度为1-100μm。

10.根据权利要求9所述的实现碳封存与利用的水泥基材料的制备方法,其特征在于:所述封装膜的厚度为5-50μm。

技术总结本发明公开了一种实现碳封存与利用的水泥基材料的制备方法,包括如下步骤:将与水泥基材料相容的多孔骨料载体烘干,然后将多孔骨料载体置于密闭空间,并将其中的空气替换为二氧化碳;搅拌多孔骨料载体,使其与二氧化碳充分接触吸附;吸附完成后,向多孔骨料载体喷洒封裹液,在多孔骨料载体表面形成封装膜,所述封装膜遇水溶解或遇混凝土的碱环境溶解;将混凝土的各种组分混匀后,最后将封装后的多孔骨料载体进行投料,拌合后,浇筑成型;在混凝土构件水化过程中,多孔骨料载体表面的封装膜遇水溶解或遇混凝土的碱环境溶解,二氧化碳释放,对混凝土构件进行养护。混凝土由内部向外部碳化过程,混凝土内部呈现散点开花式碳化模式,多孔载体周围水泥基材料最大概率接触二氧化碳,因此多孔载体界面过渡区得到强化。技术研发人员:冯硕,吕晶晶,张庆松,刘人太,吕梦圆,肖会刚,裴妍,王孟受保护的技术使用者:山东大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。