碳基针刺复合材料预制体的低成本针刺方法

- 国知局

- 2024-06-20 12:39:36

本发明属于三维针刺,具体涉及碳基针刺复合材料预制体的低成本针刺方法。

背景技术:

1、目前,三维针刺技术制备的预制体需经过致密工艺实现碳基复合材料成型,常见的致密工艺主要有两种:液相浸渍法和化学气相渗透法。液相浸渍法致密工艺的缺点在于高压易造成预制体变形,工艺较为复杂。因此不常用在针刺复合材料成型工艺中。

2、化学气相渗透法通过利用甲烷、丙烷等碳氢化合物在预制体内高温裂解产生碳沉积来制备碳基复合材料。此方法沉积形成的碳为热解碳(pyc),高温下易石墨化,所制备的碳基复合材料力学性能较好,又因其制备的碳基复合材料性能稳定,利于进行工艺化生产等优点,被广泛的应用到针刺预制体复合材料成型技术中,但其仍存在沉积速率低、工艺时间长、且在致密过程中易出现材料表层结壳导致复合材料质地不均匀等现象。

3、这种化学气相渗透法成型过程中的结壳现象是因为在碳沉积过程中碳源气体是由预制体余量层向内层扩散的,外部通道容易被碳源气体堵死,影响内部碳沉积效果所导致。现有的解决方案是压力梯度法和增大加工余量针刺预制体机加工法。其中压力梯度法是指在预制体厚度方向或者径向上形成一定压力差,利用压力差迫使碳源气体和热解气体穿过预制体孔隙,并沉积于预制体内部碳纤维表面,压力梯度法能够大大提高沉积速度,缩短致密周期,但难以制备形状复杂的碳基复合材料且生产效率较低,一次只能进行单件预制体的沉积致密。

4、增大加工余量针刺预制体机加工法是指在一次碳化处理后,通过机加工将表面的结壳部分车削掉,再次碳化处理后,继续车削表层结壳部分,如此经过多次碳化处理和车削工艺之后,制备出满足整体密度要求的碳基复合材料产品,这会导致制备复合材料的工艺周期变长、加工成本提高、原材料浪费严重并且制备的产品仍存在质地不均匀的现象。

5、为了解决化学气相渗透法成型针刺预制体复合材料表面结壳造成的复合材料质地不均匀和改善结壳现象造成的高成本的问题,迫切的需要一种低成本的针刺技术,应用于碳基复合材料预制体的生产过程,以改善化学气相渗透法成型造成的表面结壳现象。

技术实现思路

1、本发明的目的在于提供碳基复合材料预制体低成本针刺方法,解决化学气相渗透法成型针刺预制体复合材料表面结壳造成的复合材料质地不均匀,以及因改善结壳现象造成的高成本问题。

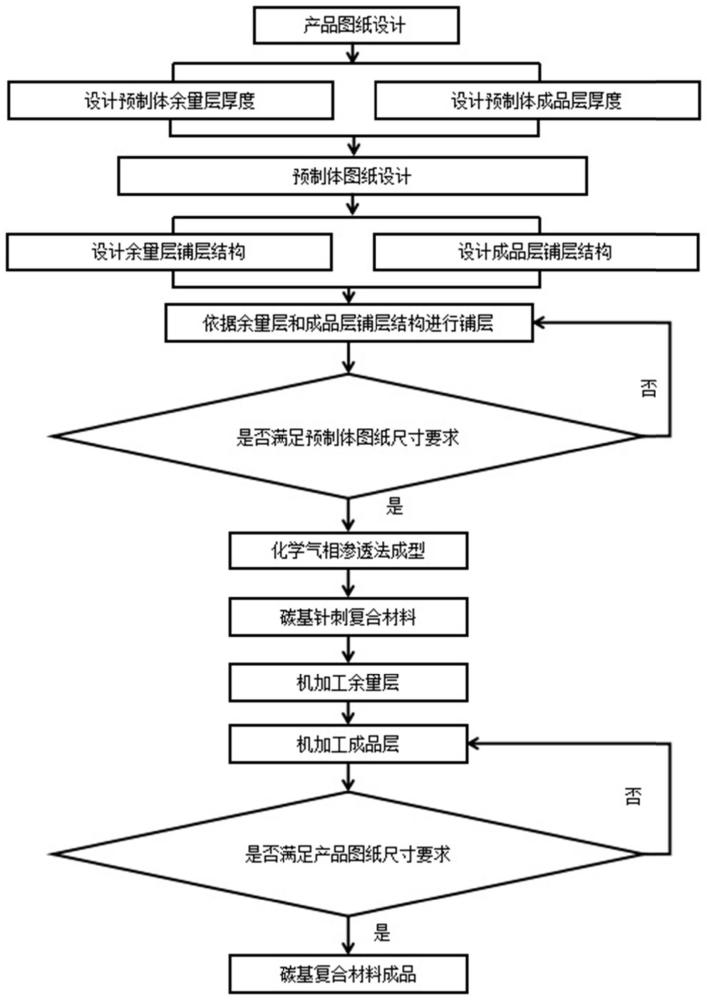

2、本发明所采用的技术方案是:碳基针刺复合材料预制体的低成本针刺方法,在对碳基复合材料预制体沉积增密后,将碳基复合材料预制体设计为余量层和成品层,余量层覆盖在成品层表面,其中余量层采用一层碳布覆盖多层碳毡的方式铺层,以此使余量层整体孔隙疏松;成品层则按照产品质量要求正常铺层;外部余量层由于碳毡厚度较大,针刺过程中刺针抓取纤维概率更高,以此可以减少针刺密度,从而可以使成品层在保证预制体密度的情况下使孔隙率增大;然后使用化学气相渗透法成型过程中使碳源气从预制体余量层和成品层顺利通过,制备出表层密度低,成品层密度高且质地均匀的复合材料,再对余量层进行机加工制备出符合尺寸精度要求、质地均匀的碳基复合材料产品。

3、本发明的特点还在于,

4、(1)碳基复合材料预制体根据成品要求需绘制预制体图纸,设计余量层和成品层。

5、(2)余量层中碳毡的厚度设计要满足在针刺过程中能够增大成品层的孔隙率且不影响成品层预制体密度;余量层中的高厚度碳毡在针刺过程中给内部成品层提供大量的纵向的纤维,使其在减少针刺密度的情况下保证预制体密度从而增大预制体的孔隙率。

6、(3)在预制体成型后需车削掉的成品层加工余量部分,即辅助成型产品。

7、(4)余量层铺层结构为下层为一层碳布,上层为多层碳毡;所述碳布为平纹碳布、斜纹碳布、缎纹碳布和无纬布中的任意一种;碳布面密度为300-340g/m2,碳毡面密度为50-90g/m2。

8、(5)在成品层预制体在针刺过程中,勾刺将碳毡中碳纤维抓取并带入碳布内层,纤维之间相互缠结发生锁合,同时,刺针的压力使网胎纤维的变形发生扩散,对碳毡层造成z向牵引,使单元层厚度下降,降低了成品层产品的厚度。

9、(6)成品层铺层结构由多个单元层组成,单元层按照成品层所需的工艺指标设计,由一层碳布一层碳毡或者一层碳布多层网胎的方式组成,最后根据成品层的厚度要求铺设若干单元层,碳布面密度范围为300-340g/m2,碳毡面密度范围为50-90g/m2。

10、(7)碳基复合材料预制体依据设计的余量层结构和成品层结构完成预制体铺层、针刺后,将针刺预制体用化学气相渗透法成型,针刺密度为20~40/cm2,烘箱工艺温度范围为220-280℃;最后将成型后的针刺复合材料余量层进行车削,再根据成品的实际尺寸机加工成品层,得出复合材料产品。

11、本发明的有益效果是:

12、1、解决了化学气相渗透法成型针刺预制体复合材料造成的表面结壳现象,使碳基复合材料成品质地均匀。

13、2、以较低的成本替代了压力梯度法和增大加工余量针刺预制体机加工法导致的复合材料质地不均匀和工艺高成本的问题。

14、3、预制体余量层使用高厚度的网胎,且减少碳布的用量,节约了产品制备成本。

15、4、外层网胎的增加,在保证预制体整体密度的情况下,减少针刺密度,会减少刺针在下刺过程中造成碳布纤维的损伤断裂,使碳基复合材料的x-y向力学性能增加。

技术特征:1.碳基针刺复合材料预制体的低成本针刺方法,其特征在于,在对碳基复合材料预制体沉积增密后,将碳基复合材料预制体设计为余量层和成品层,余量层覆盖在成品层表面,其中余量层采用一层碳布覆盖多层碳毡的方式铺层,成品层则按照产品质量要求正常铺层;然后使用化学气相渗透法成型过程中使碳源气从预制体余量层和成品层顺利通过,制备出表层密度低,成品层密度高且质地均匀的复合材料,再对余量层进行机加工制备出符合尺寸精度要求、质地均匀的碳基复合材料产品。

2.根据权利要求1所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,所述碳基复合材料预制体根据成品要求需绘制预制体图纸,设计余量层和成品层。

3.根据权利要求2所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,所述余量层中碳毡的厚度设计要满足在针刺过程中能够增大成品层的孔隙率且不影响成品层预制体密度;余量层中的高厚度碳毡在针刺过程中给内部成品层提供大量的纵向的纤维,使其在减少针刺密度的情况下保证预制体密度从而增大预制体的孔隙率。

4.根据权利要求3所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,在预制体成型后需车削掉的成品层加工余量部分,即辅助成型产品。

5.根据权利要求1所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,所述余量层铺层结构为下层为一层碳布,上层为多层碳毡;所述碳布为平纹碳布、斜纹碳布、缎纹碳布和无纬布中的任意一种;碳布面密度为300-340g/m2,碳毡面密度为50-90g/m2。

6.根据权利要求5所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,在成品层预制体在针刺过程中,勾刺将碳毡中碳纤维抓取并带入碳布内层,纤维之间相互缠结发生锁合,同时,刺针的压力使网胎纤维的变形发生扩散,对碳毡层造成z向牵引,使单元层厚度下降,降低了成品层产品的厚度。

7.根据权利要求6所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,所述成品层铺层结构由多个单元层组成,单元层按照成品层所需的工艺指标设计,由一层碳布一层碳毡或者一层碳布多层网胎的方式组成,最后根据成品层的厚度要求铺设若干单元层,碳布面密度范围为300-340g/m2,碳毡面密度范围为50-90g/m2。

8.根据权利要求5所述的碳基针刺复合材料预制体的低成本针刺方法,其特征在于,所述碳基复合材料预制体依据设计的余量层结构和成品层结构完成预制体铺层、针刺后,将针刺预制体用化学气相渗透法成型,针刺密度为20~40/cm2,烘箱工艺温度范围为220-280℃;最后将成型后的针刺复合材料余量层进行车削,再根据成品的实际尺寸机加工成品层,得出复合材料产品。

技术总结本发明公开了碳基复合材料预制体低成本针刺方法,将碳基复合材料预制体设计为余量层和成品层,将高厚度碳毡作为余量层覆盖在成品层表面后针刺,减少针刺密度,使成品层在保证预制体密度的情况下孔隙率增大,实现化学气相渗透法成型过程中碳源气从预制体余量层向成品层内部顺利通过,制备出表层密度低,成品层密度高且质地均匀的复合材料,再通过机加工余量层材料,制备出符合尺寸精度要求、质地均匀的碳基复合材料产品。本发明以较低的成本替代了压力梯度法和增大加工余量针刺预制体机加工法导致的复合材料质地不均匀和工艺高成本的问题;预制体余量层使用高厚度的网胎,且减少碳布的用量,节约了产品制备成本。技术研发人员:贺辛亥,周浩,刘菲,程攀,魏宇博,李彦章,杨鹏飞,冯温柔,王晨星,范金鹏,吝浩东,纪伯伦,陈李皓,梁军浩,王强,刘铁民受保护的技术使用者:西安工程大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6415.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表