一种α型掺铝氢氧化亚钴及其制备方法和应用与流程

- 国知局

- 2024-06-20 12:39:49

本公开涉及正极材料包覆材料,具体而言,涉及一种α型掺铝氢氧化亚钴及其制备方法和应用。

背景技术:

1、钴酸锂正极材料由于其能量密度高的优点,主要应用在3c领域,伴随着5g手机的普及,钴酸锂市场的需求在不断增加,同时也带动了钴酸锂正极材料包覆物质的需求。钴酸锂正极材料为改善其电化学性能,往往在其表面包覆各种活性和非活性化学物质,来减少正极材料表面和电解液的直接接触,可以降低钴溶出和减少产气,改善其存储产气等电化学性能。对一烧后的钴酸锂在二烧阶段包覆一层纳米级的氢氧化亚钴,烧结形成一层纳米级的钴酸锂包覆层,能够改善其残锂等理化指标,达到改善钴酸锂正极材料界面性能的目的。一般来说氢氧化亚钴的一次颗粒越小、粒度越小、分散性越好,包覆效果越佳。

2、随着3c电子产品的发展,人们对钴酸锂材料的要求越来越高,研究者通过在钴酸锂正极材料中掺杂各种元素尤其是掺铝来达到提高材料的电压平台,得到更高的放电容量和更好的循环性能,同时对材料表面包覆物质也提出了更高的要求,采用纳米级的掺铝氢氧化亚钴对一烧后的钴酸锂进行包覆烧制,最终在钴酸锂表面形成纳米级的掺铝钴酸锂包覆层,符合主流技术发展的方向。

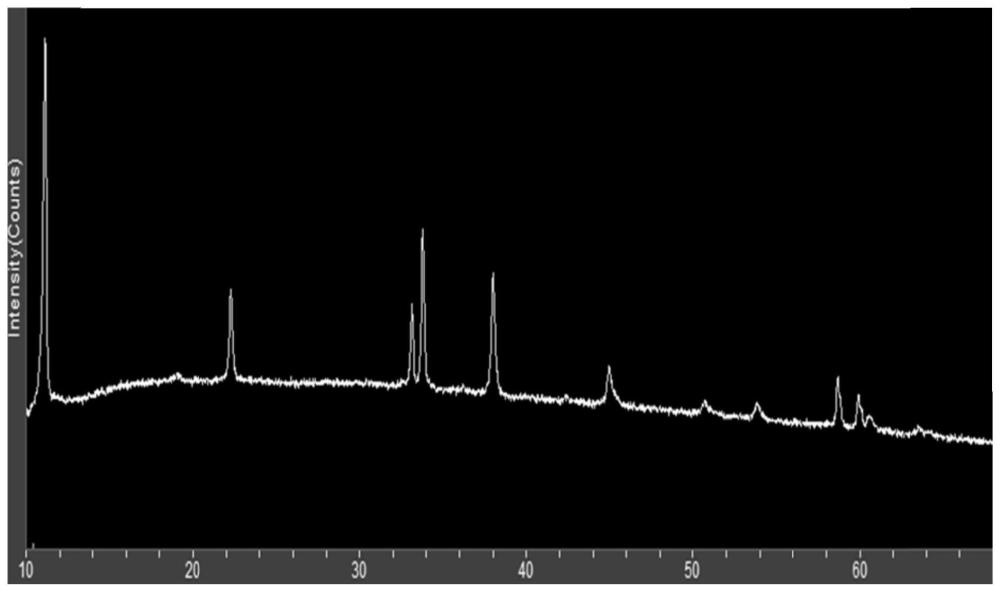

3、目前行业内制备的氢氧化亚钴主要是β-co(oh)2,是类水镁石结构,β-co(oh)2有较小的层间距(d=0.46nm),活性偏低,烧结后得到的lco阻抗高。同时β-co(oh)2需要在较高的ph体系下沉淀,掺杂元素尤其是铝和钴沉淀速度差别较大,难以实现共沉淀而达成元素均匀分布的效果,而单独非均匀形核生长产生的氢氧化铝又是一种胶状物,会增加氢氧化亚钴之间的团聚倾向,导致分散性变差,颗粒间容易团聚粘结,不利于表面包覆。而α-co(oh)2是水滑石结构,有较大的晶格间距(d>0.7nm),能暴露更多的活性位点,有更好的烧结效果,烧结后能得到阻抗较低的lco,能促进材料中li的传输速率,获得较好的电化学性能,同时更大的层间距也有利于al的扩散,改善al的分布均匀性,间接改善其分散性。但β-co(oh)2属于热稳定相,而α-co(oh)2属于亚稳态,在高温或高ph制备体系下,其结构很不稳定,容易快速转晶形成β-co(oh)2,即使在常温或一般碱性制备条件下,合成后期也会逐渐转变为β-co(oh)2,难以形成稳定和高纯度的α-co(oh)2,制备工艺难度较大。

4、cn114906878公布了一种电池级氢氧化钴纳米片的制备方法,其使用高浓度料液、高搅拌、高温度来控制晶核爆发速度>晶核生长速度,降低颗粒的团聚,提高颗粒间的分散性,但实际制备出的d50均在0.5μm以上,包覆效果一般。

5、cn113816436a公布了一种无定形高掺铝氢氧化钴的制备方法及应用,制备出的d50在0.5μm以下,但产物是β-co(oh)2相。但β-co(oh)2烧结后的性能弱于α-co(oh)2。

6、因此,如何形成小粒径、稳定和高纯度的α-co(oh)2,是本领域待以解决的难题。

7、鉴于此,特提出本公开。

技术实现思路

1、本公开的目的在于提供一种α型掺铝氢氧化亚钴及其制备方法和应用。

2、本公开是这样实现的:

3、第一方面,本公开提供一种α型掺铝氢氧化亚钴的制备方法,其包括:

4、将碱液和储罐内的钴铝混合盐溶液通入底液中在搅拌状态下控制反应体系ph值为10-12进行共沉淀晶核反应,在共沉淀晶核反应期间,向所述储罐内未通入所述底液的钴铝混合盐溶液中以固定的流速加入酸性有机添加剂以使所述钴铝混合盐溶液中的所述酸性有机添加剂的浓度逐步上升;

5、当反应体系的混合物颜色有转变迹象时,停止所述碱液的进料,继续通入所述钴铝混合盐溶液,同时降低搅拌频率,继续进行生长反应,反应体系ph降低至9-10.5,得到氢氧化亚钴浆料;

6、对所述氢氧化亚钴浆料进行洗涤、干燥和粉碎得到α型掺铝氢氧化亚钴。

7、在可选的实施方式中,所述酸性有机添加剂包括柠檬酸、柠檬酸铵和柠檬酸钠中的至少一种;

8、优选地,所述酸性有机添加剂的浓度为0.1g/l~3g/l;

9、优选地,所述酸性有机添加剂的加入量为控制所述钴铝混合盐溶液的ph为0.5-4。

10、在可选的实施方式中,所述钴铝混合盐溶液通入所述底液中的流速为25l/h-35l/h;所述碱液通入所述底液中的流速为8l/h-12l/h。

11、在可选的实施方式中,所述共沉淀晶核反应时的搅拌频率为45-55hz;所述生长反应时的搅拌频率为25-35hz。

12、在可选的实施方式中,所述共沉淀晶核反应的反应温度为常温,反应时间为0.5-1h;

13、优选地,所述生长反应的反应温度为常温,反应时间为0.2-0.5h。

14、在可选的实施方式中,所述钴铝混合盐溶液是通过在钴盐溶液中加入十八水硫酸铝晶体混合制得的;

15、优选地,所述钴盐包括氯化钴和硫酸钴中的至少一种;

16、优选地,所述氯化钴中钴浓度为110g/l-130g/l;

17、优选地,所述硫酸钴中钴浓度为100g/l-120g/l;

18、优选地,所述钴铝混合盐溶液中铝浓度为1g/l-2g/l。

19、在可选的实施方式中,所述洗涤包括采用洗水进行常温洗涤,所述洗水中加入酸性抗氧化剂防止物料氧化和转变,洗涤后脱水得到水分在40%~60%的氢氧化亚钴滤饼;

20、优选地,所述酸性抗氧化剂包括抗坏血酸和柠檬酸中的至少一种。

21、在可选的实施方式中,所述干燥包括于惰性气氛或真空干燥设备中进行干燥脱水;

22、优选地,所述干燥的温度为60℃-110℃。

23、第二方面,本公开提供一种α型掺铝氢氧化亚钴,其采用如前述实施方式任一项所述的α型掺铝氢氧化亚钴的制备方法制备而成;

24、优选地,所述α型掺铝氢氧化亚钴的d50<0.5um,al(wt%)=0.1%~1%。

25、第三方面,本公开提供如前述实施方式所述的α型掺铝氢氧化亚钴在制备锂离子电池正极材料中作为包覆层的应用。

26、本公开具有以下有益效果:

27、本公开提供的α型掺铝氢氧化亚钴的制备方法,其通过向钴铝混合盐溶液中以固定的流速加入酸性有机添加剂,使得进入底液中的酸性有机添加剂的浓度是逐渐提高的,同时,在共沉淀晶核反应过程中,通过控制在较高的搅拌频率、较高反应ph、较低的酸性有机添加剂的浓度和短时间内进行反应,可以快速制备大量一次颗粒细小分散的无定形α-co(oh)2晶核,同时由于合成时间短加上微量酸性有机添加剂的效果,虽然ph相对较高,但是α-co(oh)2晶核无法短时间内快速转变为β-co(oh)2,因而保证了在共沉淀晶核反应过程中晶核的细小且分散,且保证物相主要为α-co(oh)2晶核。后续的生长反应阶段,通过停止碱液的进料,同时钴铝混合盐溶液的持续通入,会使反应体系的ph逐渐降低,由于在生长反应阶段,固含量升高,并且晶核已经稳定形成,因此需要降低搅拌频率,避免已经形成的晶核被破坏,使整个生长反应的条件更温和,低搅拌频率、低ph值以及高酸性有机添加剂浓度,这三者可以协同降低α-co(oh)2向β-co(oh)2转变的风险,让α-co(oh)2结构在生长后期继续保持稳定。通过上述操作的控制,可以实现制备得到主要物相为α-co(oh)2,α型掺铝氢氧化亚钴的d50<0.5um,al(wt%)=0.1%~1%的α型掺铝氢氧化亚钴,相较于常规的β-co(oh)2有更好的包覆效果,粉末电阻率,阻抗低,掺杂均匀性好,首效高,电化学性能优。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6425.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。