一种光固化3D打印制备高强度氧化硅陶瓷的方法与流程

- 国知局

- 2024-06-20 12:39:39

本发明涉及光固化3d打印陶瓷技术方案设计和应用,特别涉及一种光固化3d打印制备高强度氧化硅陶瓷的方法。

背景技术:

1、二氧化硅是最常见的陶瓷材料之一,具有优异的绝缘性、耐火性和耐腐蚀性,广泛应用于工业生产、电子元件制备等方面,其重要应用之一为成型航空发动机空心叶片所需的陶瓷型芯,由于浇注时陶瓷型芯会受到金属液的冲击而不能产生变形,因此要求氧化硅陶瓷具有一定的强度及良好的抗热震性等其他物理性能,传统制备方式受到模具的限制因而无法成型复杂精细的模型,且过程繁琐、工期较长,因此采用3d打印技术制备氧化硅陶瓷具有重要意义。

2、光固化3d打印技术制备氧化硅陶瓷的原理为含有光敏树脂的陶瓷浆料在紫外光有选择性地照射下,发生固化反应成型陶瓷素坯,后续经脱脂-烧结得到氧化硅陶瓷,具有成型速度快、成型精度高、表面质量优异等特点。然而目前3d打印氧化硅陶瓷存在一些问题,使其未得到广泛应用,主要原因有:由于3d打印的成型方式为逐层叠加,在重力作用下浆料层上部为树脂、下部为陶瓷颗粒,这种分布方式导致树脂脱除后陶瓷制品层于层之间结合力差,易出现分层、开裂现象,降低了3d打印陶瓷的成品率,进而导致制得的氧化硅陶瓷各向异性较大,抗弯强度较低,一般在20mpa以下,限制了3d打印氧化硅陶瓷的进一步应用。

3、人们迫切希望获得一种技术效果优良的光固化3d打印制备高强度氧化硅陶瓷的方法。

技术实现思路

1、为了解决光固化3d打印氧化硅陶瓷目前存在层间结合力不高导致的分层缺陷及抗弯强度低等问题,本发明提供一种适用于层间结合力强、抗弯强度高、物理性能好的光固化3d打印制备氧化硅陶瓷的方法。

2、本发明的技术方案为:

3、一种光固化3d打印制备高强度氧化硅陶瓷的方法,其特征在于:其包括以下步骤:

4、步骤1,氧化硅陶瓷打印浆料制备:

5、将级配后的氧化硅粉体、层间强化剂混合得到陶瓷粉体;所述的层间强化剂包括zro2、al2o3、cao、mgo中的一种或多种;

6、陶瓷粉体中加入无水乙醇和分散剂,球磨得到浆料混合物;浆料混合物中三种物质即:其一,所述的陶瓷粉体由粒径为5~20微米的氧化硅粉体;其二,粒径为500纳米~2微米的氧化硅粉体,其三,粒径为500纳米~2微米的层间强化剂;这三种物质中的粒径为5~20微米的氧化硅粉体按浆料混合物的总质量比为50%~70%;剩余的两种物质的质量比为1:1;

7、再将混合物烘干、过筛后得到改性陶瓷粉体;

8、在改性陶瓷粉体中加入光敏树脂单体、光引发剂、流变性能改善剂及其他助剂等,均质得到氧化硅陶瓷打印浆料;所述的流变性能改善剂为油酸、聚乙烯吡咯烷酮、聚乙二醇二甲基丙烯酸酯、disperbyk-190、disperbyk-333中的一种或多种,所述的流变性能改善剂加入量为陶瓷打印浆料总质量的0.5%~3%;

9、步骤2,素坯成型:

10、将步骤1得到的氧化硅陶瓷打印浆料放入光固化3d打印设备中,通过光固化3d打印方法直接成型得到氧化硅陶瓷素坯;

11、步骤3,脱脂-烧结处理:

12、将步骤2得到的氧化硅陶瓷素坯放入电阻炉,根据原材料的组成进行脱脂-烧结处理,得到高强度氧化硅陶瓷。

13、本发明所述光固化3d打印制备高强度氧化硅陶瓷的方法,优选要求保护的技术内容是:

14、步骤1中,所述的分散剂包括disperbyk-110、十二烷基苯磺酸钠、聚氧丙基聚氧乙基甘油醚、甘露醇和硬脂酸中的一种或至少两种组成的混合物;

15、所述分散剂的加入量为所述陶瓷粉体总质量的0.5%~4%,所述无水乙醇的加入量为所述陶瓷粉体总质量的30%~40%。

16、进一步优选:步骤1中,所述的改性陶瓷粉体占所述陶瓷打印膏料的质量比为65%~80%。

17、所述光固化3d打印制备高强度氧化硅陶瓷的方法满足下述要求之一或其组合:

18、其一,步骤1中,所述光敏树脂单体为二缩丙二醇双丙烯酸酯、三缩丙二醇双丙烯酸酯、三羟甲基丙烷三丙烯酸酯和1,6-己二醇二丙烯酸酯中的一种或至少两种组成的混合物,所述光敏树脂单体占所述陶瓷打印膏料的质量比为15%~30%;

19、其二,所述光引发剂为1-羟基环乙基苯甲酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦和2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦中的一种或至少两种组成的混合物,所述光引发剂占所述光敏树脂单体的质量比为1%~4%;

20、其三,所述其他助剂为disperbyk-111、丙烯酸丁酯和二甲基硅氧烷中的一种或多种组成的混合物,所述其他助剂占所述陶瓷打印膏料的质量比为0.5%~4%。

21、所述光固化3d打印制备高强度氧化硅陶瓷的方法满足下述要求之一或其组合:

22、其一,步骤1中,所述球磨的工艺参数为:球磨转速为300r/min~600r/min,球磨时间为1h~5h,球磨设备为行星式球磨机,球磨介质为硅酸锆球;

23、其二,所述烘干的时间为5h~10h,温度为100℃~120℃;

24、其三,所述过筛为50目筛~200目筛;

25、其四,所述均质的工艺参数为:均质转速为1000r/min~2000r/min,均质时间为0.5h~3h。

26、步骤2中,所述光固化3d打印的成型参数为:紫外光波长为330nm~400nm,功率为90mw~120mw,照光时间为10s~30s,打印层厚为20μm~80μm。

27、步骤3中,所述的脱脂-烧结处理工艺为:首先按照0.1℃/min~2℃/min的速率从室温升温至200℃~300℃,保温5min~30min;

28、然后按照0.1℃/min~2℃/min的速率升温至700℃~900℃,保温5min~30min;

29、接着按照1℃/min~3℃/min的升温速率将氧化硅陶瓷素坯升温至1100℃~1300℃,保温200min~500min;

30、最后随炉冷却至室温。

31、本发明的烧结过程中,粒度较小的氧化硅和层间强化剂陶瓷颗粒表面活性更大,在层于层之间的结合处发生反应,增大了层间结合力,层中部粒度较大的氧化硅陶瓷发生烧结致密化,同时与粒度较小的强化剂颗粒发生结合反应,进而增加陶瓷的层间结合强度和整体强度。

32、本发明的有益效果为:

33、1、本发明通过光固化3d打印技术制备高强度氧化硅陶瓷,解决了传统方法制备复杂精细结构困难的问题,提高了氧化硅陶瓷的成型精度,缩短了氧化硅陶瓷的制备周期,解决了现存3d打印制备氧化硅陶瓷易分层、强度低的问题,可应用于氧化硅陶瓷的生产领域。

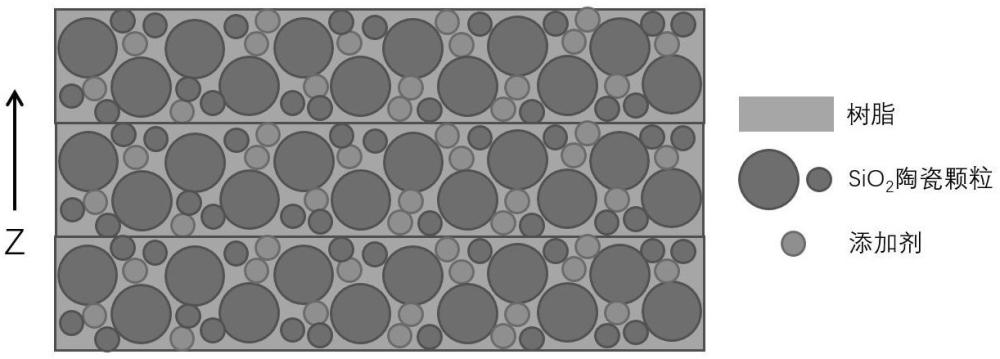

34、2、对于现存光固化3d氧化硅陶瓷技术存在的成型堆积方向层间结合力弱,打印制品易出现分层、开裂现象,烧结后的氧化硅陶瓷强度低等问题,本发明提高了氧化硅陶瓷的层间结合强度,所得氧化硅无分层现象、强度较高。本发明通过引入能与氧化硅发生反应的氧化物陶瓷作为层间强化剂,调控氧化硅陶瓷与层间强化剂的粒径与加入量,并加入适量的流变性能改善剂使陶瓷浆料的粘度小于5000mpa.s,使陶瓷浆料为具有剪切变稀特性的非牛顿流体;在成型过程中刮刀的运动方式导致浆料上下部分流速慢、中间部分流速快,进而导致陶瓷颗粒重排,粒度较大的氧化硅分布在浆料层中部,粒度较小的氧化硅和层间强化剂分布在浆料层上部和下部;在烧结过程中,粒度较小的氧化硅和层间强化剂陶瓷颗粒表面活性更大,在层于层之间的结合处发生反应,增大了层间结合力,层中部粒度较大的氧化硅陶瓷发生烧结致密化,同时与粒度较小的强化剂颗粒发生结合反应,进而增加陶瓷的层间结合强度和整体强度。

35、3、本发明所述光固化3d打印制备高强度氧化硅陶瓷的方法;主要适用于层间结合力强、抗弯强度高、物理性能好的3d打印氧化硅陶瓷的制备,利用该方法制备出的氧化硅陶瓷无分层现象,抗弯强度为33.61mpa~37.65mpa。其综合技术效果优良。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6418.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表