一种掺杂石墨烯/水泥复合材料及其制备和应用的制作方法

- 国知局

- 2024-06-20 12:44:09

本发明涉及一种掺杂石墨烯/水泥复合材料及其制备和应用。

背景技术:

1、水泥混凝土因其原料易得、工艺成熟、可塑性强,而被广泛地应用在建筑、道路、桥梁等基础设施中,是目前应用最广泛的结构材料之一。然而,水泥混凝土在实际使用的过程中,由于其自身较差的脆性和韧性以及时间和环境的影响,致使水泥混凝土容易出现裂缝、腐蚀和下沉等不同程度的问题,对建筑工程造成了一定的破坏。随着建筑工程向着强度更强、效率更高、效果更好、耐性更久的目标发展,对于水泥混凝土的力学强度和耐久性的要求也随之提高。

2、石墨烯的抗拉强度和弹性模量分别为130gpa和1tpa,其强度约为普通钢的100倍,是目前已知最硬的材料。此外,石墨烯的理论比表面积可达2630m2/g,其较大的比表面积有助于与基体发生物理化学作用。因此,可以将石墨烯作为一种二维增强相,用于增强水泥基复合材料力学性能,尤其是水泥石的韧性性能。石墨烯因其独特的结构及优异的物理化学性能在改善水泥基材料的抗拉强度、韧性、耐久性及赋予水泥混凝土基材料功能性等方面表现出良好的应用前景。将石墨烯添加至水泥中,可以填充孔隙,提高水泥混凝土的抗压强度和抗弯强度,增强水泥混凝土的耐久性。前期研究从分子动力学角度对石墨烯和石墨烯对水泥水化产物的增强机理进行,结果显示石墨烯与水泥的界面强度大幅度提高,达到1.2gpa,石墨烯与水泥的界面强度平均值为10.5gpa(journal ofnanomechanics andmicromechanics,2013,3:67-77)。曾有研究者将氧化还原石墨烯掺入水泥砂浆中,发现石墨烯对水泥水化晶体产物的形成有促进和模板效应,其能够促进水泥水化产物形成整齐规整的花朵状纳米级微晶体,从而达到增强增韧的效果(construction and buildingmaterials,2013,49:121-127),但该文献中制备石墨烯所采用的方法是氧化还原法,氧化还原法需要使用高比例的硫酸、硝酸等强酸,存在较大的危险性,还须使用大量水进行清洗,对环境污染较大,除此之外,强氧化还原过程会破坏石墨烯晶体的完整性,且制得的石墨烯会有一定量的含氧基团残留在表面,一方面导致氧化还原石墨烯的纯度较低,另一方面该方法制备出的石墨烯易堆叠且质量较差,故该方法不适于高质量石墨烯的生产。

技术实现思路

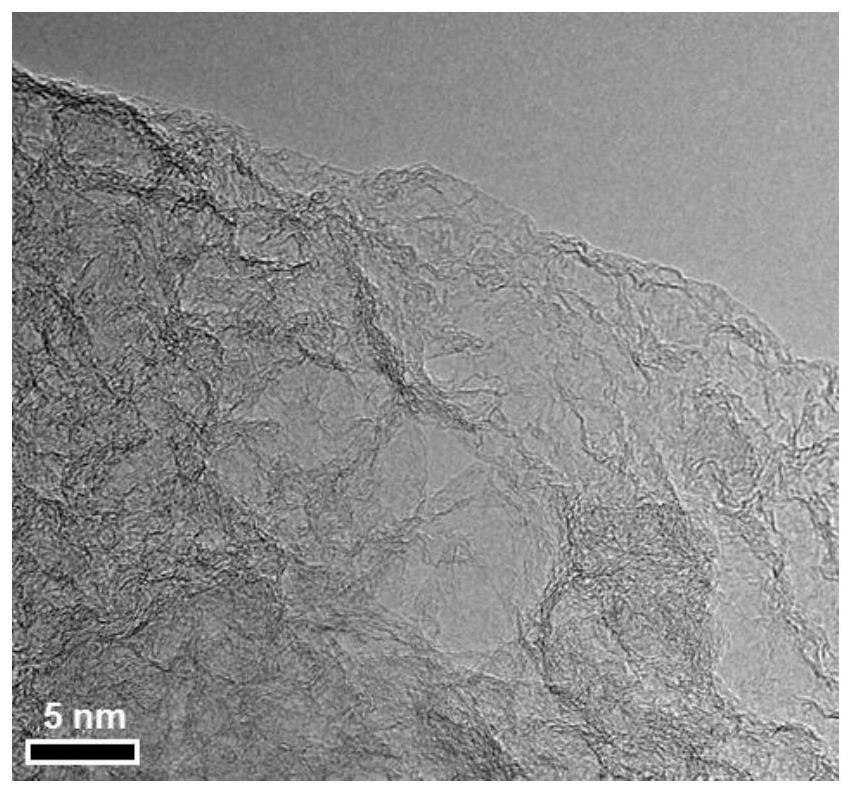

1、为进一步改善掺杂石墨烯的性能,作出本发明。本发明利用流化沉积技术制备石墨烯,并将其应用在水泥中,增加水泥的强度。流化沉积技术制备的石墨烯具备层数少、纯度高、晶体完整、机械强度高、比表面积高等优点。本发明的流化沉积技术中,石墨烯原位掺杂,石墨烯的生长与掺杂同步实现,具有良好的同步性和一致性,该方法制备的石墨烯在表面和体相中的掺杂均一性好、且掺杂量高。

2、作为本发明的一个方面,涉及一种掺杂石墨烯,所述掺杂石墨烯利用元素分析测试出的杂元素掺杂量与x射线光电子能谱检测出的杂元素含量一致,所述含量范围为0.5~15wt%。

3、具体来说,所述掺杂石墨烯是原位沉积掺杂的。

4、作为本发明的另一个方面,涉及制备上述的掺杂石墨烯的方法,包括:

5、在催化剂存在条件下,向沉积反应器中通入碳源气体和掺杂源,反应时间为5~100min,反应温度为300~1200℃,反应气速为0.001~1m/s,反应压力为0.1~0.5mpa,得到掺杂石墨烯。

6、在具体的实施例中,所述催化剂需进行预热处理,所述预热温度为500~950℃,优选为500~700℃。

7、在具体的实施例中,所述制备方法在惰性气体条件下进行。

8、在具体的实施例中,所述催化剂选自氧化钙、碳酸钙、氧化锌、氧化铜、氢氧化钙、二氧化硅、氧化铝、氢氧化锰、硫酸钙、磷酸钙、磷酸镁、磷酸锌中的一种或其任意组合。

9、在具体的实施例中,所述碳源选自天然气、甲烷、乙烷、丙烷、丁烷、乙烯、丙烯、丁烯、乙炔、丙炔中的一种或其任意组合。

10、在具体的实施例中,所述掺杂源选自氨气、吡啶、一氧化氮、二氧化氮、硫化氢、二氧化硫、噻吩、磷化氢中的一种或其任意组合。

11、在具体的实施例中,所述反应时间为10~30min,反应温度为500~1000℃,反应气速为0.1~0.5m/s,反应压力为0.1~0.3mpa。

12、作为本发明的又一个方面,涉及一种掺杂石墨烯/水泥复合材料,所述掺杂石墨烯/水泥复合材料包含上述掺杂石墨烯。

13、作为本发明的再一个方面,涉及制备上述的掺杂石墨烯/水泥复合材料的方法,包括:

14、将表面活性剂与1/3拌和水进行搅拌,混合均匀后,加入掺杂石墨烯和助分散剂,助分散剂与掺杂石墨烯的添加比例为1:1~5:1,优选添加比例为2:1~3:1,混合均匀,得混合溶液;

15、将所述混合溶液与水泥以及2/3拌和水进行机械复合,先以30~100r/min的转速低速搅拌5min,再以100~300r/min的转速高速搅拌1~100min,掺杂石墨烯在水泥中的添加量为0.001~30wt%,优选添加量为0.01~10wt%。

16、在具体的实施例中,所述表面活性剂与1/3拌和水进行搅拌的时间为1~20min,优选搅拌时间为5~10min。

17、进一步优选地,所述表面活性剂与1/3拌和水搅拌混合后再进行超声处理。

18、在具体的实施例中,所述表面活性剂选自聚氧乙烯(20)山梨醇酐单月桂酸酯(tw-20)、十二烷基磺酸钠(sds)、十二烷基苯磺酸钠(sdbs)、十二烷基苯磺酸钠、木质素磺酸盐、直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸铵(aesa)、壬基酚聚氧乙烯(10)醚(tx-10)、聚羧酸减水剂(pc)、脂肪醇聚氧乙烯(3)醚(aeo-3)中的一种或其任意组合。

19、加入少量助分散剂可增强掺杂石墨烯在水泥水化环境的稳定分散能力,在具体的实施例中,所述助分散剂选自木钙、乙基纤维素、聚乙烯酰亚胺(pei)、芳香类有机小分子(如吡啶、四羧酸二萘嵌苯(ptca)及其衍生物和芘等稠环的衍生物)中的一种或其任意组合。

20、作为本发明的又一个方面,涉及上述掺杂石墨烯在制备掺杂石墨烯/水泥复合材料中的应用。

21、作为本发明的又一个方面,涉及上述掺杂石墨烯/水泥复合材料在建筑、道路、桥梁施工中的应用。

22、本发明提供的掺杂石墨烯/水泥复合材料,首先采用原位沉积法制备掺杂石墨烯:将催化剂放入沉积反应器中,在惰性气氛下,使催化剂均匀悬浮分散于气相,达到分散状态后,通入碳源气体和掺杂源,在催化剂表面原位沉积形成石墨烯层,通过调控催化剂结构、沉积时间和碳源气速等参数,获得具有不同形貌特征和层数的掺杂石墨烯。本发明提供的掺杂石墨烯具有良好的亲水性,将该掺杂石墨烯掺配至水泥中后,促进了石墨烯与水泥的融合,提高了水泥的力学性能,制得的掺杂石墨烯/水泥复合材料相对于单纯水泥材料,其抗压强度可提升25%以上,满足建筑工业的需求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6614.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表