一种黏土基镁质再生骨料生产设备使用方法

- 国知局

- 2024-06-20 12:43:59

本发明涉及渣土、淤泥利用,尤其是涉及一种黏土基镁质再生骨料生产设备使用方法。

背景技术:

1、全球人口数量仍在以较大规模增长,面临日益增长的全球人口和全球现代化发展,地下空间开发利用日益受到各国政府的重视。相对于地上建筑,地下建筑在建设过程中,不可避免地会产生较大体量的工程渣土,如何高价值处理这些庞大的工程渣土,在全球范围内仍是工程建设可持续发展的技术难题。每年因河道清理产生的各类淤泥体量也十分巨大,而这些淤泥主要为含水率较大的泥胶状废弃物,也是环境治理和无废城市建设过程中难以高效资源化利用的大宗固体废弃物。

2、镁质胶凝材料目前主要用于防火耐高温产品和装饰墙板的生产,而镁质胶凝材料同黏土基材料具有较好的化学相容性,可以很好地将黏土基材料进行固结,但目前缺乏利用镁质胶凝材料对黏土基大宗固体废弃物进行高效资源化利用的成套生产设备和工艺。

技术实现思路

1、本发明的目的是针对含水率大的胶状废弃物,缺乏免烘干规模化生产设备和生产方法的技术难题,提出一种黏土基镁质再生骨料生产设备使用方法。

2、本发明提供的一种黏土基镁质再生骨料生产设备使用方法,黏土基镁质再生骨料包括以下重量份原料:

3、含水率为48~54%的泥饼65-85份,胶凝材料25-35份,掺合料16-20份;

4、所述使用方法包括以下步骤:

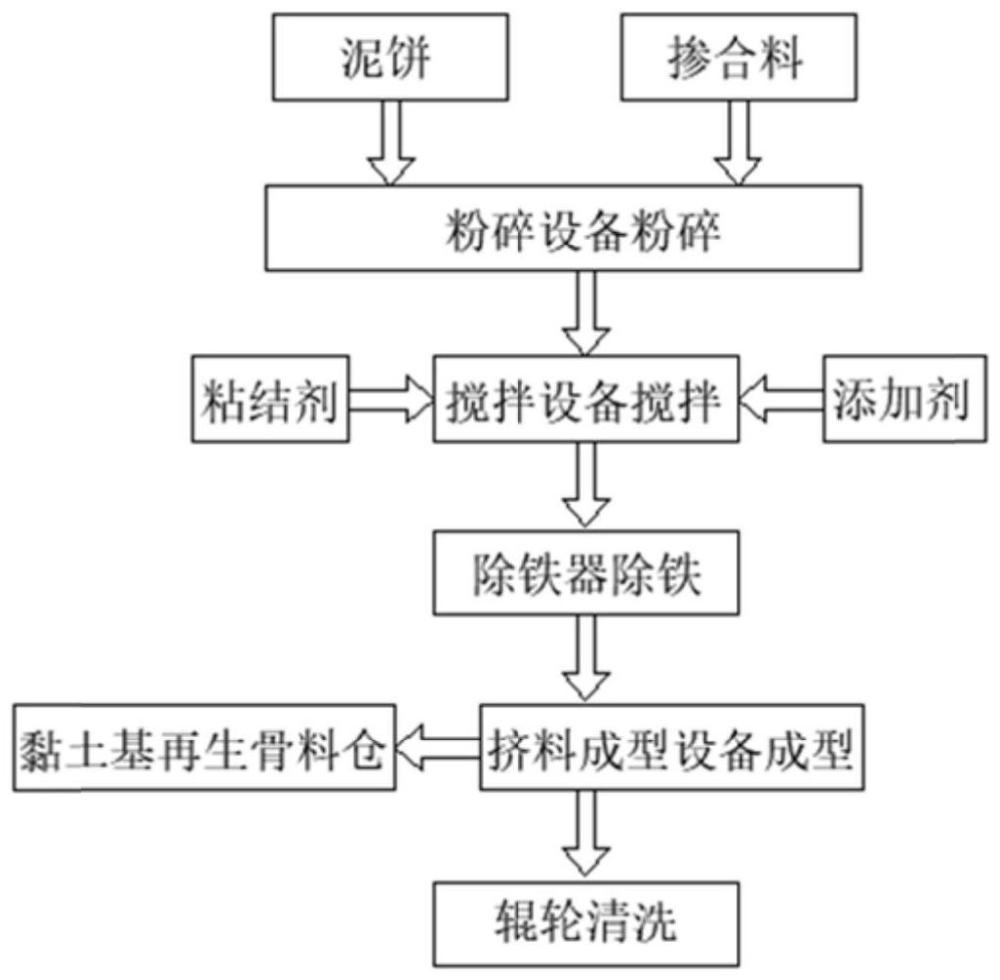

5、s1、将含水率小于60%的泥饼输送到粉碎设备中,控制系统控制掺入掺合料仓的掺合料,粉碎;

6、s2、控制系统将粉碎后的泥饼称重,通过斗式提升机运送到搅拌设备中,再依次将称量后的粘结剂和添加剂添加到搅拌设备中并进行搅拌,搅拌时间为3~25min;

7、s3、将搅拌后的拌和料通过拌和料传送带和除铁器除铁后经分料器传送到挤料成型设备中,挤压成型;

8、s4、成型的黏土基镁质再生骨料经骨料振动筛振动筛分,落入黏土基镁质再生骨料仓中,振动筛分后的余料经余料传送带传送到拌和料传送带上;

9、所述骨料振动筛包括:筛网支架、骨料筛网、振动电机、柔性支架和柔性盖板,所述筛网支架位于对辊挤料装置下方,所述骨料筛网位于筛网支架上,所述振动电机位于骨料筛网上方,所述柔性支架与所述骨料筛网连接,所述柔性盖板与所述柔性支架连接;

10、骨料振动筛用于去除黏土基镁质再生骨料颗粒间的连接料和颗粒的边缘料,解决镁基胶凝材料容易粘结的问题。

11、进一步的,所述胶凝材料为硫氧镁胶凝材料、氯氧镁胶凝材料中的一种;

12、所述硫氧镁胶凝材料中轻烧氧化镁80-100份、七水硫酸镁40-70份;

13、所述氯氧镁胶凝材料中轻烧氧化镁80-100份、六水氯化镁120-150份、重烧氧化镁20-40份。

14、进一步的,所述黏土基镁质再生骨料还包括添加料,所述添加料为废灰、废渣、石粉中的一种或多种;

15、所述废灰为沥青搅拌站废灰;废渣为陶瓷烧制过程中产生的废渣;石粉为混凝土粉碎过程产生的石粉。

16、进一步的,所述掺合料仓位于所述粉碎设备上方,所述粉碎设备位于搅拌设备下方,粘结剂料仓、添加剂料仓、所述掺合料仓和所述粉碎设备均设置自动计量单元,所述粘结剂料仓、添加剂料仓、粉碎设备分别与搅拌设备连接,所述搅拌设备通过拌和料传送带与挤料成型设备连接,黏土基镁质再生骨料仓位于所述挤料成型设备下方。

17、进一步的,所述粉碎设备包括:上料斗、入料口、粉碎机、出料口,所述上料斗设置所述自动计量单元,所述入料口位于所述粉碎机前端,所述出料口位于所述粉碎机后端,所述出料口通过斗式提升机与搅拌设备连接。

18、进一步的,所述拌和料传送带上设置所述除铁器和所述分料器,所述除铁器位于所述搅拌设备和所述挤料成型设备之间,所述分料器位于所述挤料成型设备上方;

19、所述除铁器包括:耙式旋转电磁铁、铁屑回收器和除铁控制器,所述耙式旋转电磁铁与铁屑回收器连接,所述除铁控制器与所述耙式旋转电磁铁连接,所述耙式旋转电磁铁最低点距离所述拌和料传送带上表面5mm。

20、进一步的,所述挤料成型设备包括:进料口、对辊挤料装置、所述骨料振动筛、所述余料传送带和挤料控制器,所述进料口位于对辊挤料装置上方,所述进料口通过拌和料传送带与所述搅拌设备连接,所述对辊挤料装置位于所述骨料振动筛上方,所述骨料振动筛位于所述余料传送带上方,所述挤料控制器与控制系统和挤料成型设备连接。

21、进一步的,所述对辊挤料装置包括:对辊辊轮、挤料电机和辊轮清洗机,所述对辊辊轮表面均设置若干个半球型凹槽,所述对辊辊轮与所述挤料电机连接,所述辊轮清洗机与所述挤料控制器连接,所述辊轮清洗机位于对辊辊轮上方。

22、进一步的,所述挤料成型设备设置5台,半球型凹槽直径10mm的2台、20mm的2台、30mm的1台,按距离搅拌设备由近及远依次设置半球型凹槽直径为30mm、20mm和10mm的挤料成型设备。

23、进一步的,所述使用方法还包括:步骤s4、拌和料传送带上的拌和料生产完后,控制系统控制辊轮清洗机对辊轮进行清洗。

24、本发明对含水率大的泥胶状废弃物进行高附加值资源化利用,将含水率小于60%的泥胶状废弃物制造成黏土基镁质再生骨料,有效解决了含水率大的胶状固体废弃物治理花费大,危害生态环境和不可持续的工程、社会和生态治理难题,本发明不需要烘干设备,降低能源消耗,成本低。

技术特征:1.一种黏土基镁质再生骨料生产设备使用方法,其特征在于,黏土基镁质再生骨料包括以下重量份原料:

2.根据权利要求1所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述胶凝材料为硫氧镁胶凝材料、氯氧镁胶凝材料中的一种;

3.根据权利要求2所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述黏土基镁质再生骨料还包括添加料,所述添加料为废灰、废渣、石粉中的一种或多种;

4.根据权利要求1所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述掺合料仓位于所述粉碎设备上方,所述粉碎设备位于搅拌设备下方,粘结剂料仓、添加剂料仓、所述掺合料仓和所述粉碎设备均设置自动计量单元,所述粘结剂料仓、添加剂料仓、粉碎设备分别与搅拌设备连接,所述搅拌设备通过拌和料传送带与挤料成型设备连接,黏土基镁质再生骨料仓位于所述挤料成型设备下方。

5.根据权利要求4所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述粉碎设备包括:上料斗、入料口、粉碎机、出料口,所述上料斗设置所述自动计量单元,所述入料口位于所述粉碎机前端,所述出料口位于所述粉碎机后端,所述出料口通过斗式提升机与搅拌设备连接。

6.根据权利要求4所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述拌和料传送带上设置所述除铁器和所述分料器,所述除铁器位于所述搅拌设备和所述挤料成型设备之间,所述分料器位于所述挤料成型设备上方;

7.根据权利要求4所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述挤料成型设备还包括:进料口,所述进料口位于对辊挤料装置上方,所述进料口通过拌和料传送带与所述搅拌设备连接,所述骨料振动筛位于所述余料传送带上方,所述挤料控制器与控制系统和挤料成型设备连接。

8.根据权利要求7所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述对辊挤料装置包括:对辊辊轮、挤料电机和辊轮清洗机,所述对辊辊轮表面均设置若干个半球型凹槽,所述对辊辊轮与所述挤料电机连接,所述辊轮清洗机与所述挤料控制器连接,所述辊轮清洗机位于对辊辊轮上方。

9.根据权利要求8所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述挤料成型设备设置5台,半球型凹槽直径10mm的2台、20mm的2台、30mm的1台,按距离搅拌设备由近及远依次设置半球型凹槽直径为30mm、20mm和10mm的挤料成型设备。

10.根据权利要求9所述一种黏土基镁质再生骨料生产设备使用方法,其特征在于,所述使用方法还包括:步骤s4、拌和料传送带上的拌和料生产完后,控制系统控制辊轮清洗机对辊轮进行清洗。

技术总结本发明公开一种黏土基镁质再生骨料生产设备使用方法,黏土基镁质再生骨料包括以下重量份原料:含水率为48~54%的泥饼65‑85份,胶凝材料25‑35份,掺合料16‑20份;将泥饼输送到粉碎设备中,控制系统控制掺入掺合料、粉碎;经称重后通过斗式提升机运送到搅拌设备中,再依次将粘结剂和添加剂添加到搅拌设备中进行搅拌,通过拌和料传送带和除铁器除铁后经分料器传送到挤料成型设备中,挤压成型,成型的黏土基镁质再生骨料经骨料振动筛振动筛分,落入黏土基镁质再生骨料仓中。本发明的黏土基镁质再生骨料生产设备使用方法可采用含水率大的胶状固体废弃物生产黏土基镁质再生骨料,原材料价廉易得,规模化资源化利用固体废弃物。技术研发人员:寇世聪,崔棚,邢锋受保护的技术使用者:深圳大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6606.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表