一种高密高强“三层结构”碳基复合材料及其制备方法

- 国知局

- 2024-06-20 12:50:43

本发明属于碳基复合材料,特别涉及一种高密高强“三层结构”碳基复合材料及其制备方法。

背景技术:

1、碳基复合材料具备各向同性、润滑性和抗磨性能好、机械加工性能优良、热膨胀系数低、化学稳定性高等一系列优异的性能,广泛应用于半导体、原子能反应堆、航空密封、机械、粉末冶金、连续铸钢、生物工程等领域。

2、目前,碳基复合材料主要通过如下工艺流程进行:以石油焦、人造石墨粉或煅后沥青焦等为骨料,以煤沥青、蒽油或酚醛树脂等为粘结剂,经过磨粉、一次混捏、轧片、凉料、预成型、半炭化、破碎、筛分、二次混捏、轧片、凉料、预成型、等静压成型、焙烧、浸渍、二次焙烧、二次浸渍、三次焙烧及石墨化后,制备得到符合要求的高性能碳基复合材料。但上述工艺机械性能不强、结构均质性差、生产周期冗长、成本高、成品率低且制品的各向同性度达不到预期;在焙烧、石墨化等热处理过程中,由于粘结剂的固结效果差,导致挥发分大量分解、溢出,生坯在热处理时有鼓包和开裂的风险;碳基复合块体的体积收缩率大且其在各个位置收缩不均匀,导致碳基复合材料的气孔率高、坯料均质性差,进而降低其密度和力学性能。

3、相比于传统骨料,活性焦是一种具有独特的类球形活性结构和特殊性能的新型碳材料,具备力学和热学性能优良、收缩大、压制性能优异、结构稳定性好、纯度高、润滑和抗磨性能好、各向同性、自烧结性能优异、附加值高等特点,已广泛应用于太阳能光伏、冶金、化工、原子能、航空航天、机械密封、半导体工业和核工业等高新技术领域。然而,作为一种典型的低密高强材料,以活性焦为骨料制备的块体致密化程度低,此外,较大的体积收缩将会导致坯体在焙烧过程中开裂,严重阻碍产品朝大尺寸方向发展,使得最终得到的产品的综合性能较差。因此,亟需优化骨料组成、粒径及配比以提升制品的密度和抗折抗压等综合性能。

技术实现思路

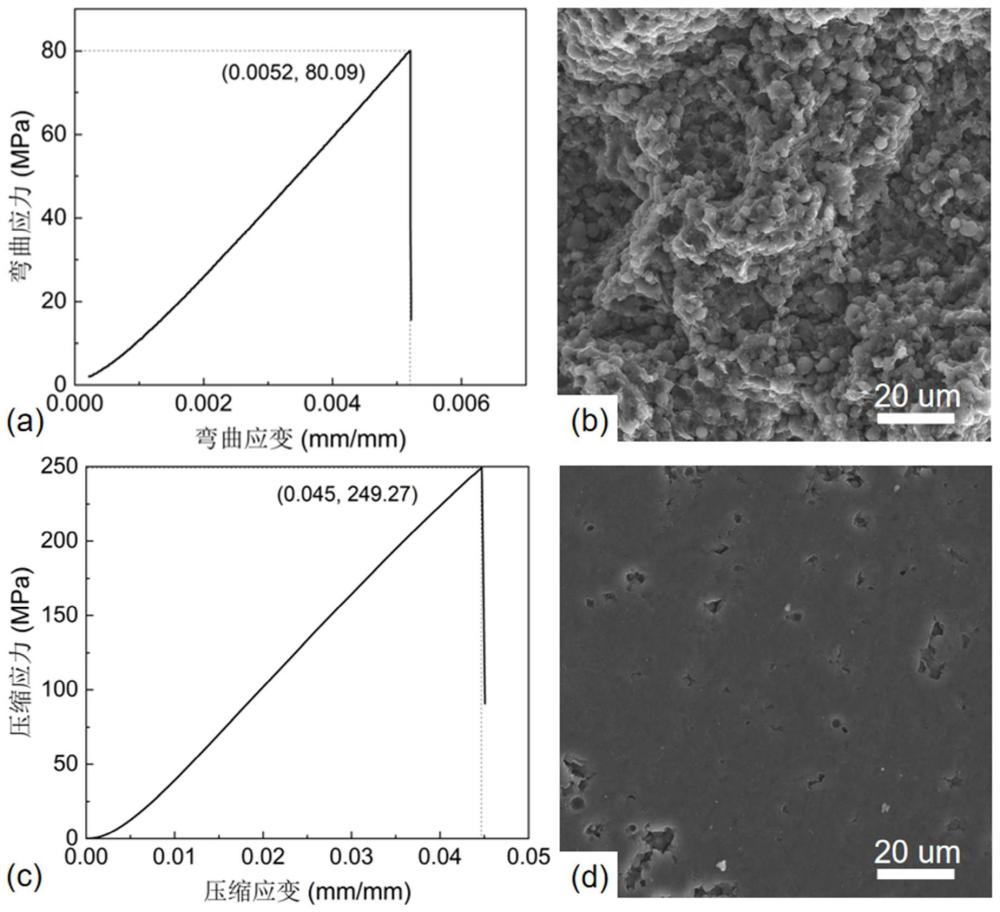

1、针对现有技术存在的上述不足,本发明的目的就在于提供一种高密高强“三层结构”碳基复合材料及其制备方法,本发明的生产周期短、成本低,能有效提高碳基复合材料的体积密度、机械强度、均质性和稳定性。

2、本发明的技术方案是这样实现的:

3、一种高密高强“三层结构”碳基复合材料的制备方法,包括以下步骤:

4、s1:将d50为3~6 μm的活性焦和d50为10~60 μm的微晶石墨粉混合后得到混合粉;

5、s2:将混合粉投入混捏锅中混捏,脱除水分后升温至160~240 ℃,然后加入熔融态的粘结剂或改质粘结剂,同时加入改性剂,再闭盖混捏,混捏结束后,得到糊料;

6、s3:将糊料倒入轧片机中轧片,然后破碎、过筛得到压粉,对压粉进行抽真空预处理后密闭储料,维持压粉湿度,再经模压成型和等静压成型得到生坯块体,最后置于石墨坩埚中焙烧即得所述碳基复合材料。

7、进一步地,步骤s1中,活性焦与微晶石墨粉的质量比为40~80:1~20。

8、进一步地,所述改质粘结剂按以下步骤制作而成:

9、(1)将粘结剂破碎后过50~500 目筛网,得粘结剂粉;

10、(2)将粘结剂粉加入有机溶剂中,其中粘结剂粉和有机溶剂的质量比为1~10:30~300;然后置于恒温磁力搅拌器中在40~80 ℃超声处理30~120 min,固液分离后,在真空状态下于60~100 ℃旋转蒸发处理30~60 min,去除可溶部分中的有机溶剂后得到可溶物;

11、(3)将1~5份可溶物和20~40份粘结剂粉混合,即得到所述改质粘结剂。

12、进一步地,所述粘结剂为酚醛树脂、中间相煤沥青、高温煤沥青、中温煤沥青或低温煤沥青中的一种或多种。

13、进一步地,所述有机溶剂为丙酮、甲缩醛、四氢呋喃、甲苯、石油醚、二氯甲烷或喹啉中的一种或多种。

14、进一步地,改性剂为煤焦油、油酸、蒽油和裂解油浆中的一种或两种。

15、进一步地,步骤s2的具体步骤为:将混捏温度设置为100~120 ℃,转速调整为1~10r/min,开盖、反转;当混捏温度达到预定温度后,将混合粉投入混捏锅中,于120~160℃干混20~40 min,转速调整为5~50 r/min,开盖、正转;当混合粉温度达到设定温度后,将转速调整为20~40 r/min,闭盖、反转;当水分完全去除后,将混捏温度设置为160~240℃,并将熔融态的粘结剂或改质粘结剂投入混合粉中,同时加入改性剂,转速调整为20~50r/min,闭盖,湿混0.5~2 h,正转与反转交替进行,混捏结束后得到糊料。

16、进一步地,步骤s3中糊料制备压粉的具体步骤为:将糊料倒入轧片机中,轧片1~5次,轧片厚度为1~5 mm,其中,轧片温度设置为160~240 ℃,转速调整为5~50 r/min;轧片结束后,将得到的片状粉料置于室温凉料6~12 h,并破碎后过100~500目筛网,搁置6~12 h即得到压粉。

17、进一步地,步骤s3中压粉制备生坯块体的具体步骤为:对压粉进行抽真空处理,再将其置于1~10 mpa下预成型制备初坯块体,其中成型温度设置为20~200 ℃,保压1~30 s;然后静置6~12 h,再放入等静压机中,于100~200mpa压制0.5~1h,梯度泄压,重复等静压-梯度泄压1~3次后取出样品,再静置6~12 h,即得到密度为1.45~1.55 g/cm3的生坯块体。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明采用d50为3~6 μm的活性焦为主骨料,d50为10~60 μm的微晶石墨粉为次骨料,小颗粒活性焦比表面积更大,包覆于大颗粒微晶石墨表面,并填充于微晶石墨堆叠的间隙之中。活性焦具有独特的类球形活性结构,其各向同性度高,压制性能优异,能有效改善碳基复合材料的孔隙结构,提高碳基复合材料的机械强度和热导性;微晶石墨粉的各向同性度高、导电性优良、热膨胀系数低,将其与活性焦进行搭配,可实现骨料间各向同性度同步叠加,有效调控碳基复合材料的热膨胀系数,避免开裂,同时活性焦具有独特的类球形结构和弱酸性富氧少氢官能团活性特征,其表面的活性基团能促进界面粘结,有效限制破坏性裂孔,改善碳基复合材料的孔隙结构,使得孔隙多为独立圆形孔而非锐角孔,孔隙之间不连通,微孔里的气体具备旋转动态效应,以“滚动轴承”的形式循环(其机理图如图13所示)从而抑制挥发分逃逸时孔通道和裂纹的产生。通过两种骨料粒级的有效搭配,能调控颗粒的热协同,从而实现焙烧块体的体积密度和机械强度“协同增强”。

20、2、本发明采用的有机溶剂中富含极性分子与少量非极性羟基,可高效溶解粘结剂中的β组分、γ组分等轻质组分及c=o、coo、c-o等含氧官能团和c-n等含氮官能团。而有机溶剂属于低沸点物质,易于通过旋转蒸发脱除回收,避免对环境造成污染,同时便于提高轻质组分、含氧官能团和含氮官能团的纯度,然后再与粘结剂混合得到改质粘结剂,从而能有效提升粘结剂中c=o、coo、c-o等含氧官能团和c-n等含氮官能团含量,含氧和含氮基团含量的增加有利于烧结过程中分子的交联。相对于粘结剂,改质粘结剂中c=o、coo、c-o等含氧官能团和c-n等含氮官能团高,挥发分含量少,从而能改善粘结剂对骨料颗粒的浸润性、成型时糊料的可塑性及结焦残炭值。

21、同时,改质粘结剂表面丰富的β组分、γ组分等轻质组分及c=o、coo、c-o等含氧官能团和c-n等含氮官能团作为活性界面供给物能包覆在骨料颗粒表面实现骨料颗粒的紧密结合,并在骨料颗粒之间形成微活性层。改性剂能有效降低粘结剂和改质粘结剂的黏度,改善粘结剂和改质粘结剂的流动性,促进微活性层的均匀分布。

22、3、本发明对压粉进行抽真空预处理并维持压粉湿度,排除压粉颗粒内与颗粒间的气孔,有效增加压型时界面鳌合力,提高碳基复合材料的各向同性和致密性,促进活性焦-改质粘结剂-微晶石墨界面间交联网络骨架的构建;同时,微活性层的形成能实现骨料与骨料之间的界面结合力及骨料与改质粘结剂之间的界面润湿性同步增强,提高碳基复合材料的均质性,抑制裂纹的形成,为一层界面结构。

23、利用活性焦表面的活性基团及微活性层富含的活性界面供给物,为活性焦-改质粘结剂-微晶石墨界面提供预留变形区,使应力集中程度分散,对裂纹产生屏蔽。同时预留变形区还能促进脆性微晶石墨粉强韧化,以分层堵漏的形式填补界面缺陷,实现不同组分之间牢固结合的“钎焊”效应,进一步提高碳基复合材料的密度和机械强度,为二层钎焊结构。

24、以低密高强的活性焦作为主骨料,高密低强的微晶石墨作为次骨料,两种骨料结构功能互补,实现1+1>2的功效,作为碳基复合材料的“钢筋”;改质粘结剂与骨料颗粒紧密的结合,促使骨料表面形成优良的微活性层,作为碳基复合材料的“混凝土”,为三层钢混结构。

25、特殊的“三层”结构的设计,实现“增强骨料互补+微活性层构筑”双管齐下,即可制备出一种高密高强碳基复合材料。

26、4、本发明无需半碳化、浸渍、石墨化处理,一次焙烧成型,工艺简单,且制备得到的碳基复合材料的体积密度高,力学性能优异,且具有良好的均质性、稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6875.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表