一种仿金属色玻璃及其制备方法和用途与流程

- 国知局

- 2024-06-20 12:52:36

本公开属于镀膜,具体涉及一种仿金属色玻璃及其制备方法和用途。

背景技术:

1、现有的硬质镀膜工艺,多是在光面玻璃上进行薄膜沉积,日常使用过程中,频繁与外界各类物质摩擦,对薄膜本身的完整性有很大的挑战;

2、现有的具备一定金属色泽的薄膜工艺,主要分为两大类:一种是本身沉积材料为金属的膜层,一般具有较强的导电性,不适合在手机后盖上进行整面镀膜,会对整机的信号有很大干扰,导致膜层非导电性与金属质感难以并存;另一种是采用半导体材料,目前应用较为成熟的半导体材料为铟,但由于铟本身性质过于活泼,且质地过软,无法承受高强度摩擦;另外铟材料的光学参数目前无法准确地进行计算,日常调色中存在较大的不稳定性。

技术实现思路

1、本公开的目的是提供一种外镀硬质薄膜的仿金属色玻璃及其制备方法,本发明中的仿金属色玻璃呈现较强的金属光泽,可对金属表面进行调色,同时具备较高的硬度、较好的耐摩擦性能。

2、为了实现上述目的,本发明第一方面提供一种仿金属色玻璃,包括玻璃基材层和覆于所述玻璃基材层表面的中间膜层;

3、所述中间膜层包括si层、多个低折射率材料层和多个高折射率材料层,所述低折射率材料层和所述高折射率材料层交替层叠设置;其中,所述低折射率材料层的折射率为1.8以下,所述高折射率层的折射率为1.9~2.5。

4、可选地,所述玻璃基材层的表面粗糙度为0.5~2.5;所述玻璃基材层的材料为闪光砂或ag玻璃。

5、可选地,所述中间膜层中,所述si层贴合所述玻璃基材层,交替层叠设置的多个低折射率材料层和多个高折射率材料层位于所述si层的外侧;或者,所述中间膜层中,所述si层位于交替层叠设置的多个低折射率材料层和多个高折射率材料层之间,且所述si层的两侧分别与高折射率材料层贴合。

6、可选地,所述si层的厚度为10~20nm;所述低折射率材料层的厚度为1~200nm,所述高折射率材料层的厚度为1~200nm。

7、可选地,所述中间膜层的最外层为低折射率材料层,且最外层的低折射率材料层包括sio2层或氧氮化硅层,所述氮氧化硅层中硅原子个数百分比为35~40%,氧原子个数百分比为30~50%,氮原子个数百分比为15~30%。

8、可选地,所述低折射率材料层包含sio2层、氮氧化硅层和al2o3层中的一种或几种,所述低折射率材料层的折射率为1.46~1.75;所述氮氧化硅层中硅原子个数百分比为35~40%,氧原子个数百分比为30~50%,氮原子个数百分比为15~30%。

9、可选地,所述高折射率材料层包含si3n4、zro2和ta2o5中的一种或几种,所述高折射率材料层的折射率为1.9~2.1。

10、可选地,所述中间膜层的总厚度为1~1000nm。

11、可选地,所述低折射率材料层和所述高折射率材料层分别为溅射沉积形成的膜层。

12、可选地,所述中间膜层由内至外依次包括si层、第一sio2层、第一si3n4层、第二sio2层、第二si3n4层和第三sio2层;

13、所述si层的厚度为1~200nm,所述第一sio2层的厚度为1~200nm,所述第一si3n4层的厚度为1~200nm,所述第二sio2层的厚度为1~200nm,所述第二si3n4层的厚度为1~200nm,所述第三sio2层的厚度为1~200nm。

14、可选地,所述中间膜层由内至外依次包括第一si3n4层、si层、第二si3n4层、第一sio2层、第三si3n4层、第二sio2层、第四si3n4层和第三sio2层;

15、所述第一si3n4层的厚度为1~200nm,所述si层的厚度为1~200nm,所述第二si3n4层的厚度为1~200nm,所述第一sio2层的厚度为1~200nm,所述第三si3n4层的厚度为1~200nm,所述第二sio2层的厚度为1~200nm,所述第四si3n4层的厚度为1~200nm,所述第三sio2层的厚度为1~200nm。

16、可选地,所述仿金属色玻璃还包括抗指纹层,所述抗指纹膜层覆于所述中间膜层的表面;所述抗指纹层包含二氧化硅和含氟聚硅氧烷,所述抗指纹层的折射率为1.46~1.55,所述抗指纹层的厚度为17~30nm。

17、本发明第二方面提供一种制备所述外镀硬质薄膜的仿金属色玻璃的方法,该方法包括在所述玻璃基材层表面形成所述中间膜层;

18、其中,形成所述中间膜层包括如下步骤:

19、s1、交替地形成所述低折射率材料层和所述高折射率材料层,或者,交替地形成所述高折射率材料层和所述低折射率材料层;

20、其中,在步骤s1之前或步骤s1进行中,还包括形成所述si层的步骤。

21、可选地,所述si层、所述低折射率材料层和所述高折射率材料层分别通过溅射沉积形成;

22、通过溅射沉积形成所述si层条件包括:以si为靶材,持续通入氩气,靶材氩气流量为90~110sccm,icp轰击功率为2.5~3kw,icp氩气流量150~300sccm,镀膜温度为100~180℃,真空度为1×10-3~10×10-3pa,镀膜时间为5~50min;

23、通过溅射沉积形成所述低折射率材料层、高折射率材料层条件包括:靶材氩气流量20~110sccm,icp轰击功率为2.5~3kw,icp氩气流量80~300sccm,氧气流量为70~280sccm,氮气流量为180~280sccm,镀膜温度为100~180℃,真空度为1×10-3~10×10-3pa,其中,根据材料层的材料种类确定通入气体的种类,例如,当溅射沉积形成sio2材料层时,通入氧气;当溅射沉积形成si3n4材料层时,通入氮气;

24、硅靶的纯度为99.99%以上,氧气、氩气、氮气纯度分别为99.99%以上。

25、可选地,该方法还包括:在所述中间膜层的外表面形成抗指纹膜层。

26、本公开第三方面提供本公开第一方面的仿金属玻璃在电子设备盖板、摄像头或装饰件中的用途。

27、通过上述技术方案,本发明利用si本身的类金属光泽,提升整体膜层的金属质感,达到仿金属的效果,可使膜层与基材有更好的结合力。同时,利用交替层叠的低折射率材料和高折射率材料对产品表面进行调色,调色过程更加稳定,使产品呈现多色系的金属质感。

28、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种仿金属色玻璃,其中,包括玻璃基材层和覆于所述玻璃基材层表面的中间膜层;

2.根据权利要求1所述的仿金属色玻璃,其中,所述玻璃基材层的表面粗糙度为0.5~2.5;所述玻璃基材层的材料为闪光砂或ag玻璃。

3.根据权利要求1所述的仿金属色玻璃,其中,所述中间膜层中,所述si层贴合所述玻璃基材层,交替层叠设置的多个低折射率材料层和多个高折射率材料层位于所述si层的外侧;或者,

4.根据权利要求1所述的仿金属色玻璃,其中,所述si层的厚度为10~20nm;所述低折射率材料层的厚度为1~200nm,所述高折射率材料层的厚度为1~200nm。

5.根据权利要求1所述的仿金属色玻璃,其中,所述中间膜层的最外层为低折射率材料层,且最外层的低折射率材料层包括sio2层或氮氧化硅层,所述氮氧化硅层中硅原子个数百分比为35~40%,氧原子个数百分比为30~50%,氮原子个数百分比为15~30%。

6.根据权利要求1所述的仿金属色玻璃,其中,所述低折射率材料层包含sio2层、氮氧化硅层和al2o3层中的一种或几种,所述低折射率材料层的折射率为1.46~1.75;所述氮氧化硅层中硅原子个数百分比为35~40%,氧原子个数百分比为30~50%,氮原子个数百分比为15~30%。

7.根据权利要求1所述的仿金属色玻璃,其中,所述高折射率材料层包含si3n4、zro2和ta2o5中的一种或几种,所述高折射率材料层的折射率为1.9~2.1。

8.根据权利要求1所述的仿金属色玻璃,其中,所述中间膜层的总厚度为1~1000nm。

9.根据权利要求1所述的仿金属色玻璃,其中,所述低折射率材料层和所述高折射率材料层分别为溅射沉积形成的膜层。

10.根据权利要求1所述的仿金属色玻璃,其中,所述中间膜层由内至外依次包括si层、第一sio2层、第一si3n4层、第二sio2层、第二si3n4层和第三sio2层;

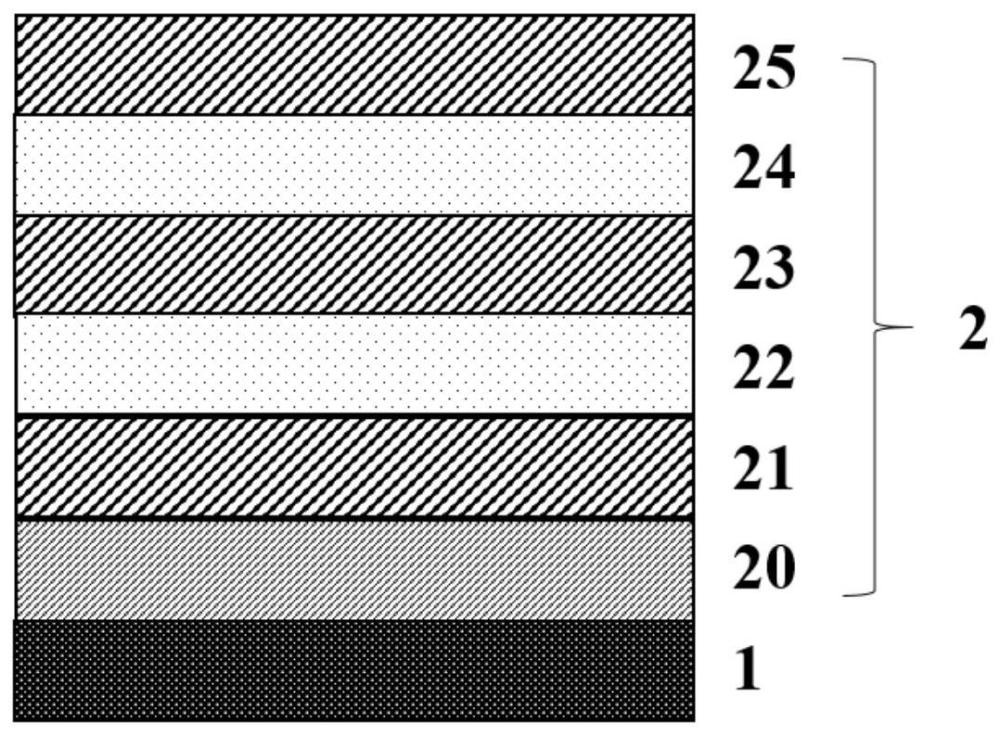

11.根据权利要求1所述的仿金属色玻璃,其中,所述中间膜层由内至外依次包括第一si3n4层、si层、第二si3n4层、第一sio2层、第三si3n4层、第二sio2层、第四si3n4层和第三sio2层;

12.根据权利要求1所述的仿金属色玻璃,其中,所述仿金属色玻璃还包括抗指纹层,所述抗指纹膜层覆于所述中间膜层的表面;所述抗指纹层包含二氧化硅和含氟聚硅氧烷,所述抗指纹层的折射率为1.46~1.55,所述抗指纹层的厚度为17~30nm。

13.制备权利要求1-12中任意一项所述的仿金属色玻璃的方法,该方法包括:在所述玻璃基材层表面形成所述中间膜层;

14.根据权利要求13所述的方法,其中,所述si层、所述低折射率材料层和所述高折射率材料层分别通过溅射沉积形成;

15.权利要求1-12中任意一项所述的仿金属色玻璃在电子设备盖板、摄像头或装饰件中的用途。

技术总结本公开涉及提供一种仿金属色玻璃及其制备方法和用途。该仿金属色玻璃包括玻璃基材层和覆于玻璃基材层表面的中间膜层;中间膜层包括Si层、多个低折射率材料层和多个高折射率材料层,低折射率材料层和高折射率材料层交替层叠设置;低折射率材料层的折射率为1.8以下,高折射率层的折射率为1.9~2.5。通过Si层、低折射率材料层和高折射率材料层,提高了该产品的金属质感、硬度和耐磨性能。本发明还提供了一种制备外镀硬质薄膜的仿金属色玻璃的方法,本发明针对不同材质的膜层,通过调整镀膜参数,进一步提高了产品的金属质感、硬度及耐磨性能。技术研发人员:黎原,马兰,刘玉阳,李超受保护的技术使用者:比亚迪股份有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6950.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表